井下涡流工具携液效率数值模拟研究

刘修泰 刘修刚

(1.西安石油大学,陕西 西安 710065;2.中煤科工集团西安研究院有限公司,陕西 西安 710077)

0 引言

气井积液是天然气开采的主要问题之一,其严重影响天然气的开采效率,造成气井积液的根本原因是气藏中存在大量层间水以及层间水不断渗入井筒[1-2],因此选择有效的排水采气工艺对天然气的采收效率起着关键性作用。涡流工具是继泡沫排水、气举和速度管柱等应用发展后出现的一项新型排水采气工艺[3],涡流工具利用密度差异、气液混合流体在经过涡流工具时产生离心力大小不同,将气液两相分离后,使井筒中流体的紊流流态改变成呈螺旋上升的环膜流流态[4],降低气液分子之间杂乱无章碰撞的能量损失。

国内外学者对涡流工具在不同气井现场试验的工作效果进行分析,取得了良好的应用效果,同时对涡流工具排液效果以及排液效果的影响因素进行大量研究,发现涡流器外径和井筒间隙越小,能够产生较好的涡流效果,可以大幅度减少气体非涡流损失量[5]。通常涡流工具与井筒存在间隙,其间隙方便涡流工具的现场应用,因此国内外学者仅对涡流工具与井筒存在间隙的工况进行研究分析,但是针对涡流工具与井筒不存在间隙的工况未涉及。为此,通过利用Fluent流体仿真软件,针对涡流工具与井筒之间有无间隙工况下的气体携液量进行仿真分析,研究涡流工具排液效果以及分析涡流工具结构参数对排液效果的影响,可对井下涡流工具结构设计及优化有一定参考价值及指导意义。

1 涡流气液两相流场模型建立

1.1 涡流气液两相流场数学模型

涡流工具应用于天然气开采时,其在井筒产生的气液混合两相流体呈螺旋上升式流动,因此针对此混合流动,选用Fluent软件中的混合模型进行计算更为精确。该混合模型是一种简化多相流模型,控制体的体积分数可以是0和1之间的任意值,允许相以不同速度运动[6]。其控制方程如下[7]。

1)混合模型连续方程:

1.2 涡流气液两相流场结构模型

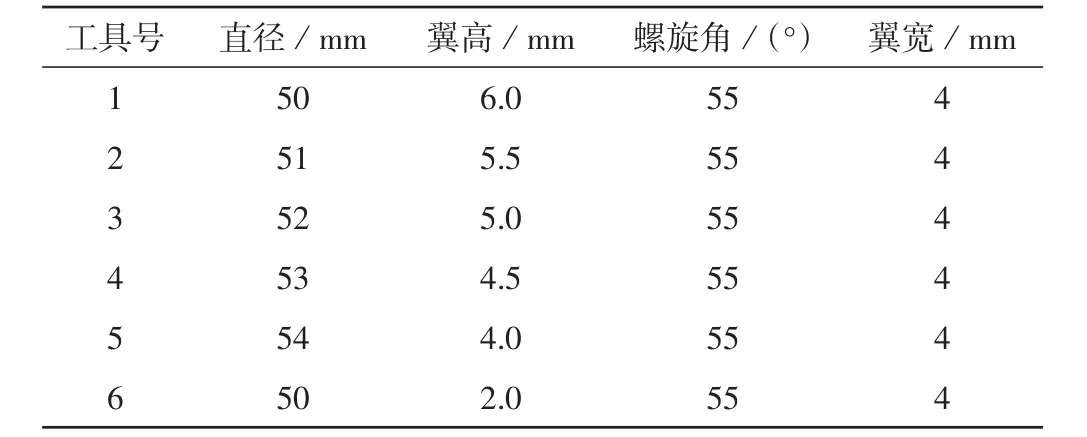

井下涡流工具主要由坐落器、导流筒和螺旋变速体3个部分组成,其中坐落器用于涡流工具在井筒中的固定,导流筒用于流体的流通,螺旋变速体主要用于改变流体的流态[8]。鉴于这里主要对涡流工具与井筒之间有无间隙工况下的气体携液量及排液效果进行仿真来分析涡流工具结构参数对排液效果的影响,因此重点考虑涡流工具中的螺旋叶片部分,得到如图1所示的简化计算结构模型,表1为进行模拟的涡流工具尺寸参数表。有无间隙工况是指由涡流变速器直径配合翼高实现的涡流工具与井筒之间的间隙情况。表1中,1~5号表征涡流工具与井筒之间无间隙工况,6号表征涡流工具与井筒之间有间隙工况。

图1 有限元分析模型

表1 模拟涡流工具尺寸表

1.3 模拟方法及相关设置

边界条件设置:入口界面为速度入口,入口流速为2 m/s;出口采用出流边界;重力加速度为9.81 m/s2;液相体积分数为0.01;采用标准壁面函数处理壁面边界层流场。

求解器设置:求解器设置为三维、稳态、基于压力的隐式分离式求解器;选用k-epsilon RNG湍流模型及多相流混合模型;由于涡流工具引发的流动为高速旋转流动,所以压力离散控制方程选择PRES⁃TO格式;压力与速度之间的耦合采用SIMPLE方法;对动量方程、湍动能方程、湍流耗散率及雷诺应力方程的离散都采用二阶迎风格式。

2 模拟结果及分析

2.1 涡流变速器直径与翼高组合对涡流工况的影响

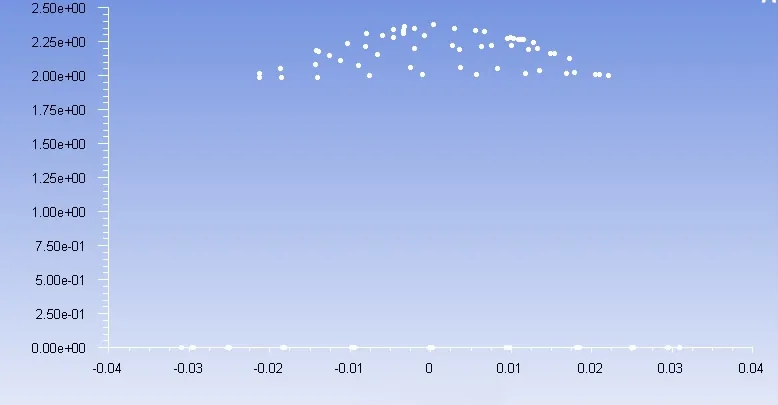

持液率为任一流动截面内液相面积所占总面积的百分比,其值大小表征气液两相之间滑脱现象的严重性[9]。模拟采用的试验指标是模拟管柱部分进出口持液率的差值,持液率差值越小,试验结果越好[10]。涡流变速器直径和翼高是涡流工具与井筒之间是否存在间隙的主要影响因素,通过不同变速器直径与翼高组合的进出口持液率差值比较无间隙工况和有间隙工况的排液效果,研究对比发现,2、3、4、5号工具组合排液效果优于6号工具组合,1号工具组合排液效果差于6号工具组合。因此只有针对特定的变速器直径与翼高组合,涡流工具与井筒之间无间隙工况排液效果优于涡流工具与井筒之间有间隙工况,优选出3号工具,变速器直径为52 mm与翼高为5 mm的工具组合进出口持液率差值最小,涡流工具排液效果最好(图2)。

图2 不同工具组合与持液率差值关系曲线图

2.2 液相体积分布变化

图3是3号工具井筒轴向上的液相体积分数云图,从图3研究分析得出,当使用涡流工具后,气液两相将产生离心力的差异,致使气液两相分离,气体将在井筒中心以气柱的形式流动,液体将以液膜的形式分布在油管内壁,流型转变为环流。随着流动距离增大,井筒中心逐渐形成稳定的气柱,油管内壁形成稳定的液膜。

通过气井井筒出口液相体积分数plot图可以直观得出结论:流体经过涡流工具时,螺旋叶片致使气液两相流产生一定的切向速度,以及在离心力的作用下,密度较大液态流体将被甩向井筒壁,井筒中心将存在很小量密度较大液态流体,气体将在井筒中心汇集向上输运,其有效改善了流体的密度梯度分布。井筒中混合两相流体转变为明显气、液两相分层旋流,如图4所示。

图3 轴向上液相体积分数云图

图4 出口径向上液相体积分数分布图

2.3 液相速度分布变化

下放涡流工具前,井筒内气液分布均匀,处于雾流状态[11]。通过气井井筒出口液相体积分数plot图可以得出:流体经过涡流变速体后,螺旋环流井筒中心处的流体速度大于雾流流体速度,管壁处的气体流速略小于雾流气体流速,气体对管壁处的液膜携带作用增强,液体回流程度减弱。与入口端相比,出口端处液体轴向速度提高8.3%。流型由雾流转变为螺旋环流,气体携带液体的能力增强,如图5所示。

3 结论

1)基于涡流工具与井筒之间有无间隙工况下的气体携液量对比研究,发现针对特定变速器直径与翼高组合下,涡流工具无间隙工况排液效果优于有间隙工况,并且变速器直径与翼高组合分别为52 mm和5 mm时涡流工具无间隙工况排液效果最佳。

2)涡流工具利用气液两相离心力差异,致使气液两相分离,将流体从雾流流型转变为螺旋环流流型,随着流动距离增大,井筒中心逐渐形成稳定的气柱,油管内壁形成稳定的液膜。

3)涡流工具螺旋型流道使得流体加速流动,与入口端相比,出口端处液体轴向速度提高8.3%,随着流体向上输送距离增加,气井携液效率提高;并且气体对管壁处液膜携带作用增强,减弱液体回流程度。

图5 出口径向上速度分布图

[1]陈德春,姚亚,韩昊,等.气井涡流携液机理和携液效率数值模拟研究[J]. 石油机械,2015,43(9):91-94.

[2]杨树人,庞博学,刘丽丽.天然气井应用涡流工具排水采气的流场分析[J]. 石油矿场机械,2014,43(10):13-16.

[3]杨旭东,李丽,张军,等.井下涡流工具排水采气机理研究[J]. 石油机械,2015,43(5):81-86.

[4]朱远鹏.排水采气涡流工具优化设计与仿真[D].荆州:长江大学,2016:9-10.

[5]张西跃,刘恒,李志飞,等.一种用于井下涡流工具的密封机构[P].中国:CN201520684452,2016.

[6]冯翠菊,王春生,张黉.天然气井下涡流工具排液效果影响因素分析[J]. 石油机械,2013,41(1):78-81.

[7]周俊杰,徐国权,张华俊.FLUENT工程技术与实例分析[M].北京:中国水利水电出版社,2010.

[8]吴丹,颜廷俊,谢双喜,等.气井涡流排液采气工具参数仿真及结构优化[J]. 石油机械,2014,42(8):111-115.

[9]陈家琅,陈涛平.石油气液两相管流[M].北京:石油工业出版社,2010.

[10]徐建宁,邵乐,梁慧荣,等.基于正交试验的涡流排水采气影响因素分析[J].石油矿场机械,2014,43(11):52-56.

[11]王晓虎.涡流工具在天然气井井底排水采气中的应用研究[D].大庆:东北石油大学,2015:23-24.