甲醇精馏三塔工艺技术

朱莉莉

甲醇是重要的有机化工基础原料,以其为原料可生产甲酸、甲醛、乙酸、甲酸甲脂、甲胺、二甲醚等多种化工产品。在以CO 和H2为原料合成甲醇过程中,为了获得高纯度、高质量甲醇产品,甲醇精馏成为甲醇生产企业重要后处理工序。在工业生产中,主要是利用各组份的沸点不同,用精馏的方法将甲醇与其它组份分开,也就是同时并且多次地运用部分汽化和部分冷凝的方法,以达到完全分离混合液中各组分的连续操作过程[1-3]。本文介绍了采用3+1 塔精馏流程,在预蒸馏塔中除去溶解性气体及低沸点杂质。在加压塔及常压塔中除去水及高沸点杂质,不仅甲醇回收率增加,而且可以在粗甲醇杂质含量较高时从回收塔取出的甲醇用作燃料,避免杂质在系统累积而影响产品甲醇质量。

1 甲醇精馏三塔工艺

1.1 传统的双塔常压精馏工艺

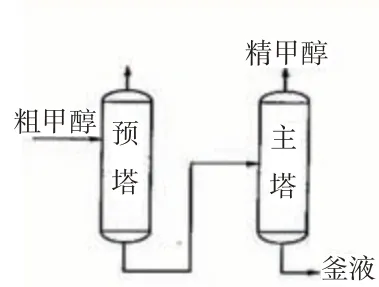

双塔常压精馏分离工艺是以前最为普遍采用的流程。这一流程主要有2 个精馏塔构成,即预塔和主塔。粗甲醇首先进入预塔,它实际上是1 个萃取精馏塔,在塔顶或回流槽中加入相当于粗甲醇进料20%~30%左右的水,以水作为萃取剂将粗甲醇进料中所含的非水溶性组分与甲醇分离。经预塔脱除了低沸点的甲醇进入主塔,在该塔内实现甲醇与杂醇、水的分离。该流程操作、控制较为简单,精甲醇质量也较容易证,但是蒸汽及冷却水消耗较高,吨甲醇蒸汽消耗达1.7 t~2.5 t。其流程见附图1。

1.2 三塔精馏分离工艺

三塔精馏分离工艺是将甲醇精馏塔分为2 个塔:加压精馏塔和常压精馏塔。其流程见附图2。

该流程中,经预塔脱除轻组分后的粗甲醇首先进入加压塔,塔底再沸器采用低压蒸汽加热,塔顶甲醇蒸气进入常压塔塔底的再沸器冷凝,为常压塔提供热源,冷凝后的甲醇部分作为产品,另一部分作为加压塔的回流。加压塔塔底的较低浓度的甲醇水等经减压后流入常压塔。在此塔内完成甲醇、水及高级醇的分离。

图1 双塔流程

图2 三塔双效流程

流程操作的关键是适当确定加压塔操作压力、加压塔采出量。经过模拟优化得出,当两塔取出量相近时,系统能耗最低,投资最小。

2 三塔工艺流程

来自甲醇合成工序的粗甲醇经粗甲醇预热器加热至70℃,进入预蒸馏塔精馏。塔顶出来的蒸汽温度为74.2℃,对应的压力为0.13 MPa(A),先经过预塔冷凝器A 在65℃左右将其中的大部分甲醇冷凝下来,冷凝下来的甲醇进预塔回流槽,未冷凝的气体则进入预塔冷凝器B冷却至40℃后部分冷凝,冷凝液流入萃取槽,萃取后也进入预塔回流槽,预塔回流槽的液体由预塔回流泵加压后作预蒸馏塔回流液,由预塔冷凝器B 出来的气体去排放槽,不凝气洗涤后经不凝气预热器加热至150℃后去火炬。向萃取槽中补入除盐水作预蒸馏塔萃取剂。排放槽出来的甲醇液由排放槽泵加压后送回收塔。由除盐水和固体氢氧化钠在碱液槽中制备5%~10%的NaOH 溶液。碱液由碱液泵加压后补入粗甲醇,以中和粗甲醇中的有机酸,控制预蒸馏塔塔底甲醇溶液的PH 值在8 左右。预蒸馏塔塔底排出液由加压塔进料加压后送往加压塔精馏,加压塔操作压力约0.8 MPa。塔顶甲醇蒸汽温度约128℃,至冷凝器/再沸器作热源,冷凝液流入加压塔回流槽,一部分送往加压精馏塔作回流液,另一部分经精甲醇冷却器冷却后送精甲醇计量罐。

加压塔塔底排出液送往常压塔,经常压塔冷凝器冷却至40℃后进常压塔回流槽,由常压塔回流泵加压后一部分作常压精馏塔回流液,另一部分送精甲醇计量罐。回收塔塔顶蒸汽经回收塔冷凝器冷却至40℃后进回收塔回流槽,由回收塔回流泵加压后一部分作回收塔回流液,另一部分送杂醇油贮罐。回收塔塔底含少量甲醇的废水一部分由废水泵加压后送部分氧化装置,另一部分送入排放槽作洗涤水。各精馏塔再沸器热源为0.7 MPa 低压蒸汽,蒸汽冷凝液去粗甲醇预热器作热源,然后去除盐水站。本工序的含醇排净液由封闭系统收集于地下槽,由地下槽泵送至粗甲醇贮罐。

3 正常生产时的维护与操作要点

精馏正常操作主要是维持系统的物料平衡,热量平衡和汽液平衡,物料平衡掌握得好,汽液接触好,传质效率高,塔的温度和压力是控制热量平衡的基础,三者是互为影响的。因此,一切工艺调节都必须缓慢地逐步调节。

3.1 进料量调节

进预塔粗甲醇流量的变化幅度小于1 m3/h,每次间隔不少于10 min。加减进料量的同时,要向塔釜再沸器加减蒸汽量,应遵循以下原则:预精馏塔加进料量时要先加蒸汽量后加进料量,减进料量时,应先减进料量后减蒸汽量,以保证轻组分脱除干净。加压塔、常压塔加进料量时应先加进料量,后加蒸汽量,再加回流量,减进料量时应先减蒸汽量,再减进料量,后减回流量。这样才能保证两塔塔顶产品质量。

3.2 温度的调节

蒸汽加入量的影响蒸汽加入量增大,塔温上升,重组分上移,水和乙醇共沸物上移,影响精甲醇的产品质量,同时蒸汽加入量过大,上升蒸汽速度增快,有可能造成液泛。因此,精馏塔温升幅度应小于1℃/次。

3.3 压力的调节

压力对系统的影响非常大。预塔压力升高一方面对安全不利;另一方面,压力升高将影响不凝气的排放,轻组分易带入下面几个塔,影响精甲醇的酸度和水溶性试验。

3.4 液位的调节

各塔釜液位应保持在60%~80%。塔釜液位控制太低,造成釜液蒸发过大,釜温升高,釜液停留时间较短,影响换热效果。塔釜液位控制太高,液位超过再沸器回流口,液相阻力增大,不仅会影响甲醇汽液热循环,还容易造成液泛,导致传质、传热效果差。

4 结语

三塔精馏流程技术属国内首创,该技术设计理念先进合理,设备投资省,整体技术水平达到了国内领先。甲醇三塔精馏技术,设备处理能力大,节能、安全,使精馏的蒸汽消耗比双塔流程降低40%以上,吨醇汽耗降到1.0 t~1.1t,冷却水用量降低50%。甲醇纯度达到99.9%以上,残液中的甲醇含量降到了0.1%~0.2%以下。在运行中有效解决精甲醇酸值易偏高的问题。经济效益巨大,适合在全国单醇及联醇行业推广使用。