基于PLC的除尘器风量调节系统的设计

南志文

0 引言

随着科学技术的发展,现代工业对于除尘器的使用越来越重视,除尘器的使用对于环境的保护显得格外重要。传统除尘器选用风机是根据最大除尘量设计的,粉尘浓度在一定范围内变化,而风机总是工作在额定功率,风机长时间运行,累积风量过大,造成大量电能浪费,因此,对除尘器风机系统进行改造,使其达到高效节能的要求很有必要。本文针对上述要求设计了除尘器风量调节系统。

1 除尘器的运系统运行概述

同煤集团塔山电厂一期输煤系统皮带运行时粉尘浓度较大,为了有效降低粉尘浓度,输煤系统在T0、T1、T2 转载点及煤仓间配备了多台TDCC 型多管冲击式除尘器。该型除尘器工作原理为含尘气体由风管进入箱体内,一部分粉尘颗粒被箱体内的挡灰板阻挡落入水中除掉,剩余粉尘颗粒随着气流进入联箱,含尘气体经过送风管以较高速度从喷头外喷出,冲击水箱液面撞击起大量水滴,达到除尘目的。净化后的空气在风机作用下由风管排出。含尘气体在整个过程中处在负压工作状态,液面高度由溢流阀和水位控制仪控制。

2 存在的问题

以T0转载点除尘以器为例,该除尘器风机系统选用的风机为KKF-4-79 离心通风机,风机全压2 910 Pa,设计风量14 400 m3/h,电机选用Y160M2-2-B35 型三相异步电动机,电机功率15 kW,转速2 900 r/min。

T0 转载点风机系统电机直接启动时启动电流较大,而启动转矩不大。此电机启动电流倍数k1=5-7,启动转矩kst=1-2。启动电流对电网冲击较大,会影响同一台变压器其他供电负载的正常工作。

T0 转载点多管冲击式除尘器风机系统电机总是工作在电机额定功率下,粉尘量与落煤管的形状、落煤管与皮带夹角、皮带机转载点的落差、散料颗粒大小有关。因此,粉尘量是在一定范围内不断变化,粉尘产生和空气流动也存在一定关系,在运输散装物料时,引起空气流动的主要原因是运动物料的诱导作用和设备运动部件的鼓动作用。空气进入防尘密闭罩后便从缝隙外逸,并携带大量细微粉尘,因此,科学合理地确定抽风量是除尘器节能的关键。抽风量过大,会抽走部分大颗粒物料,煤泥在箱体内大量积聚,除尘器管路堵塞加重,除尘器用水量增大,维修成本增大;抽风量过小,达不到除尘目的。以上分析发现除尘器风机系统存在以下问题:

(1)除尘器启动电流较大,易对电网造成冲击;

(2)除尘器风机总是工作在工频状态,不能随粉尘浓度变化而调速;

(3)除尘器风量过大,有可能将较大颗粒物料吸入除尘器内,造成除尘用水量加大,管路堵塞严重。

3 设计内容

3.1系统组成

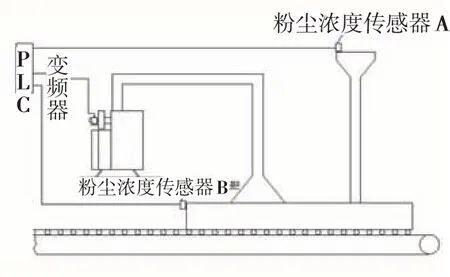

图1 除尘器风量调节

如图1 除尘器风量调节系统包括粉尘浓度传感器、控制单元、除尘器风机系统三部分。粉尘浓度传感器主要完成导料槽口、落料口粉尘浓度的采集、处理、传输。控制单元主要完成粉尘浓度的测量值的处理、风机调速的计算。

3.2 粉尘浓度传感器

粉尘浓度传感器的选择包括传感器位置、数量、选型、处理电路几方面内容。

3.2.1 粉尘浓度传感器安装位置、数量的选择

除尘器主要是利用导料槽、导料管等密闭空间使其与外界形成负压,从而使密闭空间的粉尘随空气流进入除尘器箱体经过水过滤达到除尘目的。除尘抽风量的确定原则:保持导料槽、原煤仓等空间维持一定的负压,控制开口处(导料槽出口、原煤仓落料口)的风速保持在一定范围内,防止粉尘外泄[2]。因此,粉尘浓度传感器的位置选择在导料槽出料口、原煤仓落料口较合适,安装在此处既可以有效测定导料槽粉尘是否溢出,又可以减少粉尘对传感器干扰。如图1,以T0转载点为例,皮带运输系统存在两处开口处,因此选择在导料槽出口处、落料口各安装一台粉尘浓度传感器A、B。

3.2.2 粉尘浓度传感器选型

根据粉尘浓度变化范围等因素,此设计选用GCG500 型粉尘浓度传感器,该传感器由光散射检测系统、抽气系统和单片机组成。含尘气流在抽气系统的作用下,通过入风口进入光散射检测暗室,激光源发出激光照射含尘气流,探测器探测粉尘散射光强并将光强信号转换为电压信号,经放大器放大后进行A/D转换将模拟信号转换为数字信号,CPU 收到数字信号后将粉尘浓度值显示在面板上,同时传输给PLC。

3.3 变频器

风机传统调速方法是通过调节入口或出口的挡板、阀门开度来调节给风量,其输入功率大,且大量能源消耗在挡板、阀门的截流过程中。三相异步电动机调速方法有变极调速、变频调速、变转差率调速[2]。离心 风 机 调 速 理 论 依 据 是 相 似 定 律 :,由上式可知风机风量与风机转速成正比,因此采用变频调速即可调节风量大小。

3.4 PLC

风量调节系统控制单元主要完成粉尘浓度传感器A、B浓度的采集,变频器的控制,因此选用PLC型号是西门子S7-200,它能够满足I/O点数需要,且有一定富余量,方便其他功能扩展。S7-200 系列PLC 提供多种具有不同I/O 点数的CPU 模块和数字量、模拟量I/O 的扩展模块供用户选用,还配有许多专用的特殊功能模块,PLC 程序设计采用梯形图形式,把系统所需完成的功能模块化,分别进行设计,这样做的优点是设计简单方便,程序易于修改,程序条理清楚,用户容易掌握[3]。

3.5 系统工作原理

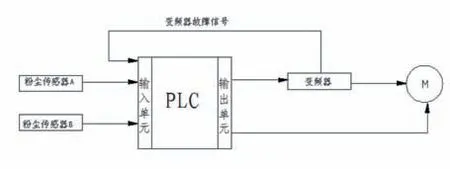

图2 控制系统图

用粉尘浓度传感器检测导料槽出口处粉尘浓度A、落料口粉尘浓度B,将结果通过数模转换模块转化成数字量送入PLC 计算,计算结果以A、B两个值较大值作为信号值,当信号值大于粉尘浓度规定值,风机开始工作,PLC根据采集的粉尘浓度值控制变频器,从而控制风机转速来调节风机流量。若粉尘浓度较大,应提高风机频率,增大风量;相反粉尘浓度小,说明负荷较小,应降风机频率,减小风量,使风机调速系统达到最佳工作状态。

为了进一步提高系统稳定性,将风机调速系统的工作方式分为工频方式和变频方式。两种方式能够通过选择开关进行选择,选择开关由变频器反馈给PLC的故障信号触发。工频方式是指除尘器在输煤皮带运行期间一直保持额定功率状态,主要应用在变频方式出现问题时,变频工作方式是通过检测粉尘浓度来调节风量的间歇式工作方式。当系统工作在变频方式下出现故障时,会自动检测并给出故障信号,PLC 控制器收到故障信号后将自动切换到原系统,避免了除尘器停用造成环境污染,保证了系统的安全稳定。系统在正常工作时,风机在30 Hz~50 Hz 之间变频运行,在变频状态下有两种调频方案:自动调频和手动调频,调节变化量均为0.5 Hz。

为了有效控制除尘器启停状态,减小系统延时造成误动作,在导料槽外部、落料口安装粉尘浓度传感器。当粉尘浓度传感器检测到粉尘浓度最大值超过规定值时,会发出检测信号,然后PLC检测除尘器风机启停状态。当除尘器风机处于运行状态时,保持除尘器继续运行,根据除尘器风机和粉尘浓度传感器安装位置风管的长度,延时时间t1,若没有检测到超过规定值粉尘浓度,除尘器风机停止工作;若再次检测到超过规定值粉尘浓度则继续运行,完成下一次的除尘任务。当除尘器处于停止状态时,据除尘器风机和粉尘浓度传感器安装位置间风管的距离,再结合除尘器从启动到达到最佳工作状态的时间,使除尘器延时t 2 启动。

4 改造后的系统

系统改造后,经过一年时间运行,以T0 转运站除尘器节能改造前后两年运行时风机消耗电能对比,统计如

表1 T0转运站除尘器改造前后两年消耗电量统计表

通过上表比较后发现除尘器风机经过变频调速改造后,节省了大量电能,系统节能率达到70%以上,节能效果良好。

改造后,管路堵塞率大幅减低,改造前检修管路的周期为10次/月,改造后降低到2次/月;单台除尘器用水量由改造前每日8 t降低到每日4 t。

5 结论

实施改造后采用的除尘器变频运行方式,减少了除尘器的无用功损耗,减缓了电机启动电流大对电网造成的冲击,从而在降低能耗的同时又有效地延长除尘器风机系统的使用寿命,使系统节能率达到70%以上,降低了生产成本,提高了经济效益,对在相关设备上推广节能新技术起到了重要的示范作用。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)