上汽大众途昂车速超过80km/h自动熄火

温州饶军汽修技能大师工作室/蔡修良 陈翅 饶军

车 型:配 置2.0T CUG 发 动 机、DQ500 变速器。

行驶里程:15188km。

故障现象:客户反映车辆行驶过程中发动机故障灯点亮,并伴有熄火现象。

故障诊断:故障灯点亮,首先连接诊断仪VAS6150B,进入发动机系统读取故障码“P060600: 控制单元损坏被动/偶发”,如图1 所示,进一步观察故障码的标准环境条件:发动机转速为0,车速为0,冷却液温度103℃,综合环境条件和故障现象考虑,可以认为该故障码是在发动机熄火之后,控制单元才记忆并存储控制单元损坏的故障码,那么可以理解为熄火的原因是发动机控制单元损坏所导致。

┃图1 故障码

因为故障码是偶发的,所以还是先清除故障码然后上路试车,在试车过程中低速一切正常,发动机加速有力,但是一旦速度超过80km/h 之后,就明显有问题了,此时踩加速踏板发动机转速不再有反应,继续深踩加速踏板,车速不升反降,直至发动机熄火。等熄火后立即启动发动机能正常着车,启动后发动机无负荷怠速运转也正常,若马上挂挡踩加速踏板起步,在发动机稍微有负荷,发动机又会熄火,只能等怠速运转几分钟之后,才能完全恢复正常。

根据诊断到的故障码和故障现象,感觉该故障现象还是比较奇怪的,但在没有一个清晰思路之前,只能按照故障码的提示来考虑是否就是控制单元本身故障才导致了这个现象,遂订购了一个全新的发动机控制单元,到货后进行防盗匹配和在线编程操作后,连接好诊断仪再次上路试车,发现车速超过80km/h 之后依旧出现加油不响应并慢慢熄火现象,重新启动发动机之后踩加速踏板,可见仪表上发动机转速升高到了3600r/min,但能明显感觉车辆速度并无提升、发动机转速也无实际升高(发动机工作声音也可以判断)。此时通过VAS6150 读取到的实际转速为1500r/min(如图2 所示)。由此可见仪表上的转速数据与诊断仪读取到的数据(即发动机控制单元的转速数据)存在较大的偏差,这个偏差情况可以说是笔者从业以来第一次碰到。根据控制原理,仪表上的转速表信号是通过CAN 线,接收发动机控制单元输出的转速信号,因此很难想象发动机转速和仪表上转速不同步的原因,假设是驱动CAN 线存在干扰导致,理论上其他故障灯也会同时点亮(比如ABS、安全气囊指示灯等),可是该车其余故障灯并未点亮,系统也无其余系统的故障码。同时笔者注意到该车在正常情况下,仪表上转速表和发动机控制单元读取的转速并无差异,只是在故障出现时两者的数据才存在偏差。因此,有足够的理由相信,该转速偏差和发动机加不上油熄火有关联,与CAN 通信线路的干扰并无任何关系了。

┃图2 数据流

此时的思路有点茫然,再次读取系统故障码,发现故障码依旧没任何改变,整理下该车的故障特点:①发动机无负荷时大油门没有故障现象;②在有负荷高转速时,发动机故障才出现加油没反应甚至自动熄火,说明高转速和大负荷两个条件缺一不可;③故障出现的瞬间,仪表指示的转速升高,但发动机实际转速却并无提升。根据这些特点,遵循先易后难的原则,先从发动机主要的传感器及数据流几方面来入手寻找故障原因,为此先后检查了曲轴位置传感器、燃油供给系统(低压油路和高压油路)、点火系统(点火时间调整和失火数据)、进气系统动态压力和真空度的变化、尾气排放系统(长期修正和短期修正)、进排气凸轮轴调节角度等。观察并和正常车辆数据流比较未见异常,检查相关部件的外观及插头均无明显损坏,由此基本能排除线束及相关传感器方面存在故障的可能性了。

检修到现在为止,没发现任何明显的故障,然而笔者不解的是故障现象却又真实的存在,而且只有一个很难界定的控制单元损坏的偶发故障码,虽然控制单元损坏不好确定,但是已经更换了一个全新的控制单元,再考虑发动机控制单元就不符合逻辑了。不过依据常理来说,发动机上大多数传感器,若在行驶中出现了故障,按照设计者的应急运行模式,发动机会进入跛行模式使用其余信号代替,以便能保持应急行驶,不会出现直接熄火情况。在目前没有其他思路的情况下,还是认为只有发动机控制单元存在故障才更符合该车熄火的逻辑,基于此决定代换试驾车上的发动机控制单元,经过代换完成相关的匹配后试车发现故障依旧,至此彻底排除了对发动机控制单元的怀疑了。

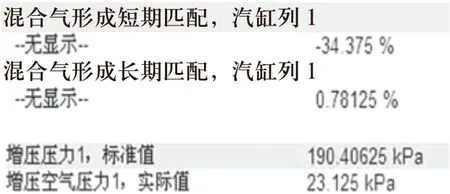

在无法确定故障的前提下,只能继续上路试车并观察发动机动态的数据流,以期望能找到故障的蛛丝马迹,经过反复观察发现:燃油高压数据在怠速时为10060kPa,急加速时可以达到20000kPa,符合标准。因为该车故障现象比较容易复现,决定观察故障出现瞬间的数据流,在保证安全的前提下,一人按照故障出现的条件来操控驾驶,笔者坐在车辆后座,密切留意着诊断仪屏幕上的相关数据,在反复试车过程中笔者发现了异常的数据:混合气形成短期匹配,汽缸列1:-34.375%,而此时增压压力标准值190.4kPa,实际值只有23.1kPa(如图3 所示)。这些异常的数据都说明了什么问题呢?

首先混合气短期匹配-34%,表明了此时发动机控制单元检测到混合气过浓,笔者记得之前车型调节极限值是±25%,而该车调节达到了-34%,由此可以说明该混合气浓度远远超过正常值。混合气过浓不外乎就是油多气少,结合故障出现时候的增压压力数据,其实际值23kPa 远低于标准值190kPa,毫无疑问该混合气过浓就是气少所导致。分析至此,该车的故障原理就一目了然,在有负荷加速时发动机混合气失调过浓,导致的结果就是加速无力直至熄火。只是此时还有一点疑问,为何在无负荷加速时,车辆就不会出现混合气失调呢?将该疑问先行搁置,继续检查了涡轮增压器上面的N75 旁通电磁阀与N249 涡轮增压空气再循环阀,都工作正常无卡滞,检查涡轮叶片也正常。继续代换节气门,断开氧传感器插头进行开环控制,经试车故障依旧存在。

┃图3 数据测试

无奈之下,只得用最原始方法逐个检查所有相关进气管路,当拆下中冷器到节气门这段橡胶软管时马上发现该管与正常车辆的软管存在异常情况,正常软管管壁比较硬,需要用力去捏才会瘪进去,而该软管则特别柔软稍微触摸下就凹陷进去了。难道是这个原因导致的吗?

遂拆下该软管,并将试驾车辆上的软管安装到故障车辆上,经反复高速大油门试车,故障不再出现,至此故障原因确定,订购新软管安装好之后故障排除。

故障总结与反思:最简单的故障导致最复杂的维修,该车的维修过程给笔者一些反思。

(1)故障现象的形成:该车在无负荷情况下加大油门故障不会出现,之所以有车速达到80km/h 时故障才会出现,是因为发动机有负荷和无负荷两种不同工况下,假设节气门的开度一样(空加油门时节气门开度也会比较大),但喷油脉宽却大不相同,因此有负荷工况下的进气量会远远大于无负荷状态的进气量,而在进气通道面积不变的情况下,有负荷时的进气流速必须远超无负荷的进气流速,由此产生了类似于虹吸效应,在橡胶软管过软的状态下,该软管被吸扁,使得进入发动机的进气通道截面变小,进气量大大减少(所以增压实际值远远小于增压标准值),此时自然出现加速无力的现象。而对发动机控制单元而言,其依据节气门开度、空气流量传感器及发动机转速等信号综合进行喷油控制,因此在故障出现的瞬间,喷油脉宽依旧按照正常的喷油量进行,直接后果就是气少(进气通道变小)油多混合气过浓的局面,当混合气超过火焰传播的临界值,结果自然就是发动机被动的熄火,一旦发动机熄火后再次启动,在怠速状态下发动机的进气和喷油全都正常,所以怠速运转正常,但是该橡胶软管完全回位到正常状态仍需一段时间,此时加油门起步当然还是不能正常工作了。

(2)故障码的产生机理:经咨询总部老师,得知故障码P060600 控制单元损坏,其症状的解释是,ECU 内部的环境压力传感器信号不可靠,使用发动机上的压力传感器的信号来对比,这个解释有点模糊。结合故障现象笔者认为,该车发动机控制单元在空载怠速及加速时检测到的混合气短期长期调节均为正常,当故障出现的时候,检测到混合气过浓(橡胶软管吸瘪),遂调节混合气短期调节至-34%,尽管已经调节到极限但仍然改变不了混合气过浓致发动机被熄火,这种故障现象明显不符合控制逻辑,控制单元在判断相关传感器,线路均正常的情况下,只能判断是控制单元内部存在着故障了。

(3)转速不同步:本案例中一个最奇怪的现象是发动机实际转速和仪表上的转速竟然是两种转速,对此笔者的理解是在发动机控制单元逻辑上,很多数据流既有实时的实际数据流存在,还有一个控制单元内部程序计算的理论数据,当实际数据和理论数据存在偏差超过范围,则发动机控制单元记忆故障。该车在故障出现瞬间,发动机控制单元根据进气信号、节气门角度开度等信号计算出此时的理论转速,应该就是仪表上的3600r/min,而由于发动机进气受阻,发动机转速无法提升,才有了实际转速1500r/min,而这点应该也是发动机控制单元认为自身损坏的一个重要条件。