液态金属限流器稳态温升仿真及试验研究

邹 顺,孔凡良

(1. 武汉船用电力推进装置研究所,武汉 430064;2. 武汉长海电气科技开发有限公司,武汉 430064)

0 引言

未来舰船电力系统主要发展方向在中压直流电力系统,相比于传统舰船电力系统,其容量将大幅度提升,额定电流更大、线路阻抗更小[1]。当发生短路故障时,短路电流峰值高达上百千安,且短路电流上升速率更高,对舰用电力系统保护设备提出了新的挑战[2]。传统电力系统保护设备动作时间较长,分断能力有限,难以实现短路电流的快速限流分断。短路电流若未及时切断,将导致电气设备的永久性损坏,因此亟待进行新型限流及开断技术的研究[3]。

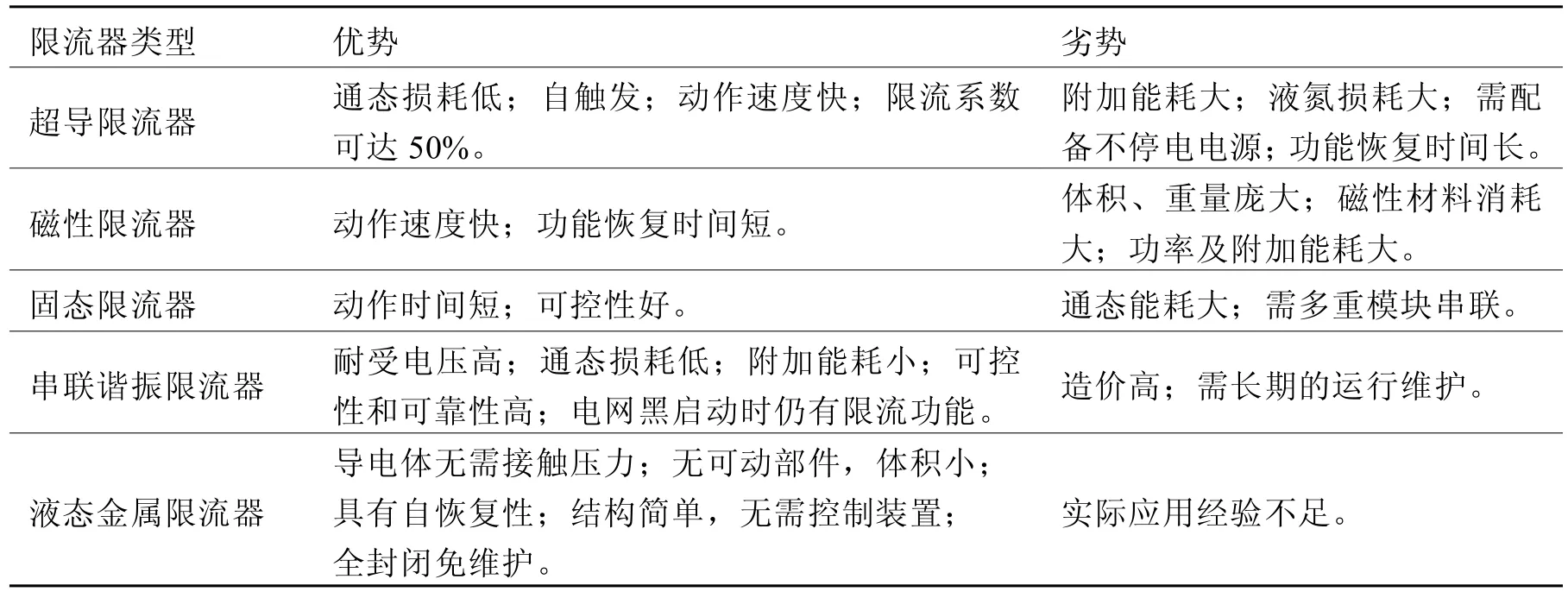

故障电流限制器有多种类型,如超导限流器;磁性限流器;固态限流器;串联谐振限流器;液态金属限流器等[4]。液态金属限流器利用液态金属的自收缩效应引发的电弧将短路电流迅速地限制下来。正常状态下,限流器呈现低阻状态;短路时,通流孔中串联的短弧形成迅速上升的电弧电压,使液态金属限流器呈现高阻状态,达到限流目的[5]。各类限流器限流特性对比分析见表1。

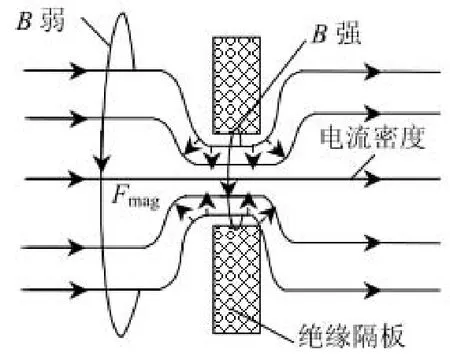

液态金属磁收缩效应示意图如图1所示,流经液态金属限流器的电流只有几百到几千安时,隔板通孔中的液态金属(镓铟锡合金)在自感电磁场作用下受到的电磁力较小,此时液态金属限流器呈低阻态[6]。当短路故障电流在数毫秒内上升到几十甚至上百千安时,通流孔液柱周围的磁通密度B及电磁力Fmag远大于隔板两侧区域,在轴向电磁力的作用下液柱快速收缩变细直至起弧,当电弧电压能抵制系统电压时短路电流将被限制,此时液态金属限流器呈高阻态[7]。故障切除后,液态金属自动回流至通孔。

表1 限流器限流特性分析

图1 液态金属磁收缩效应原理示意图

1 液态金属限流器热源及散热分析

液态金属限流器在额定电流下达到稳态温升的过程,实质上是发热和散热共同作用的结果,对液态金属限流器发热和散热过程进行合理的分析这样才能准确计算其稳态温升。液态金属限流器发热过程的研究,针对不同的发热机理,确定各类热源合理的仿真建模处理方法;液态金属限流器散热过程的研究,根据热能传递方式的不同进行研究。在液态金属限流器温升仿真过程中希望在满足工程精度的前提下简化计算过程提高计算效率,得到一个适用的仿真方法。

1.1 液态金属限流器热源分析

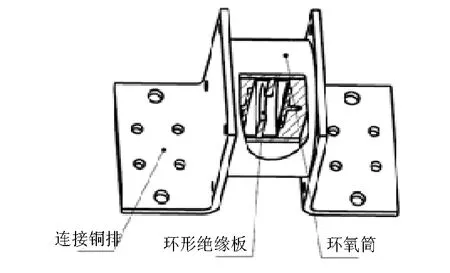

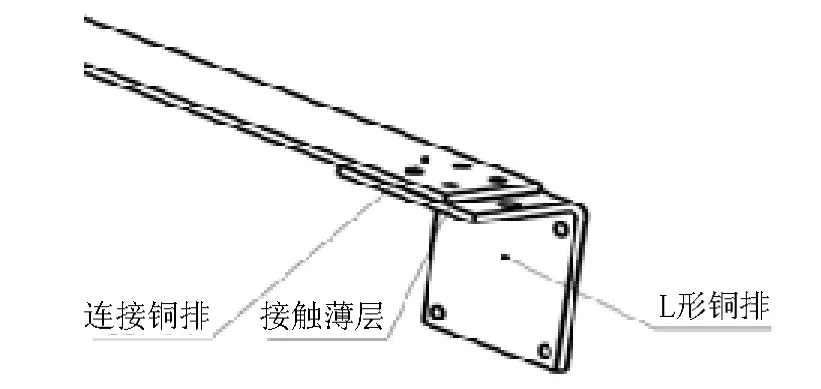

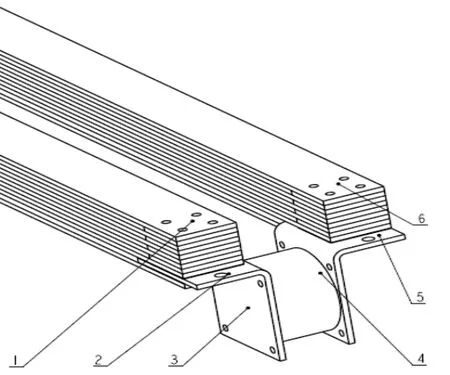

液态金属限流器结构见图 1,其导电回路由两侧L形铜排、流过中间环形绝缘板的液态金属构成,外部环氧筒防止液态金属泄露,两侧L形铜排一端分别与连接铜排连接在一起以构成试验回路。

在液态金属限流器整个试验回路中,造成温升的热源除了导体电阻外,还有L形铜排与连接铜排,液态金属与L形铜排,连接铜排与连接铜排之间的接触电阻。在有限元仿真分析中对各导体赋予电阻率ρ来模拟导体电阻产生的焦耳热。

L形铜排与连接铜排,连接铜排与连接铜排之间是固定接触,接触电阻与螺栓预紧力和接触物体表面状况有关。若螺栓预紧力过小、表面粗糙或接触面氧化严重,都会使接触电阻变大。单纯建立液态金属限流器的有限元模型不能模拟接触电阻的影响,在仿真过程中会产生较大误差,因此需要对液态金属限流器接触电阻进行等效建模。在L形铜排与连接铜排,液态金属与L形铜排,连接铜排与连接铜排接触处建立与接触面同等大小的薄层。薄层的厚度不宜太厚,否则会对液态金属限流器模型的整体结构造成较大影响,网格划分不宜过密以免显著增大计算量。参照液态金属限流器L形铜排与连接铜排的尺寸,将薄层厚度设为 1 mm,接触薄层与两侧的连接情况见图 3。在测得该接触部位的电阻值后,可反算出薄层的电阻率ρ,这样在仿真过程中赋予薄层相应的电阻率即可[8]。依照此方法建立的等效接触模型,在真实模拟连接处的接触电阻值的同时,不会因接触模型过于复杂而导致计算量增加。

图2 液态金属限流器结构

图3 液态金属限流器接触处薄层模型

1.2 液态金属限流器散热分析

1.2.1 热传导

在液态金属限流器温升试验主回路中,导体产生的电阻损耗,以及L形铜排与连接铜排,液态金属与L形铜排,连接铜排与连接铜排等处的接触电阻在接触面处的发热,这些热量的传递遵循傅里叶定律,即

式中q为热流密度,W/m2;λ为热导率,W/(m·K);为温度梯度,K/m。

在进行有限元分析时,给各部件赋予相应的材料属性,即可进行热传导的计算。

1.2.2 热对流

液态金属限流器试验中,液态金属处于静止状态与L形铜排等效于固定接触,在此不考虑热对流。外部连接铜排处于开放的环境中,空气流过连接铜排表面时的热量交换均属于对流传热。对流传热可用牛顿冷却公式表达,即

式中:q为热流密度,W/m2;h为表面传热系数,W/(m2·K);Tw为导体表面温度,K;Tf为导体周围流体温度温度,K。

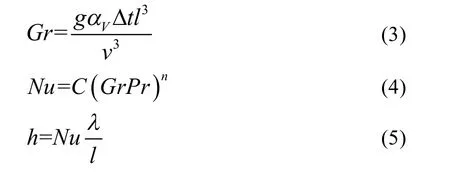

热对流分析的关键是通过理论或实验的方法确定表面传热系数h。液态金属限流器是自然对流散热,采用量纲分析和相似原理得到实验关联式,可以比较准确计算出对流散热系数。其计算公式如下:

式中Gr为格拉晓夫数;Nu为努赛尔数;Pr为普朗特数;g为重力加速度,9.8m/s2;α为体胀系数,α≈1/T,K-1;Δt为壁面温度与流体温度之差,K;l为特征长度,m;v为流体运动粘度,m2/s;λ为热导率,W/(m·K);C和n为常数。

1.2.3 热辐射

表面温度达到几十摄氏度的散热问题,除了对流散热外还需要同时考虑辐射散热。辐射传热可用斯忒藩—波尔兹曼定律修正形式表示,即

为方便计算,可将热辐射表示为牛顿冷却公式的形式

式中,hrad为辐射传热系数,W/(m2·K)。可用综合传热系数h,将热辐射与对流传热一并考虑进去。综合传热系数h可以体现对流传热与辐射传热的作用,在温度场仿真中可以简化计算。

2 稳态温升仿真及试验分析

2.1 有限元法在液态金属限流器中的应用

为了热分析的方便,可进行如下简化:

1)液态金属限流器处于无限大空间,无临近热源。

2)液态金属限流器所用材料均为各向同性。

3)液态金属限流器表面散热为自然对流,通过对流层辐射。

4)由于液态金属限流器内部液态金属几乎不流动,因而内部只考虑热传导。

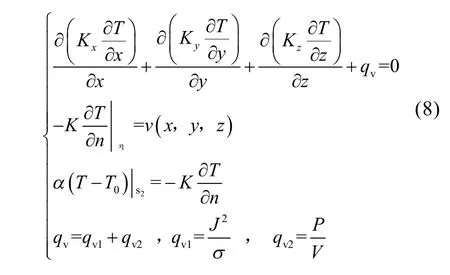

稳态时液态金属限流器温度场数学模型如下:

式中,T—温度(T0为周围介质温度);qV—热源的生热率;n—边界面上方向矢量;v( x,y,z)—边界面上的已知函数;P—热源的功耗;V—等效热源的体积;J—热源的电流密度;σ—热源的电导率。

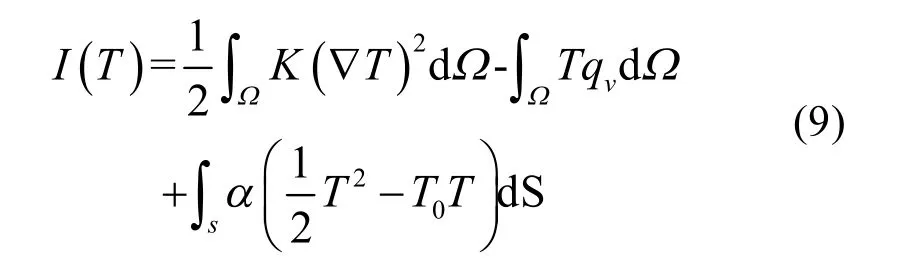

应用有限元法计算热场问题,根据变分原理,模型的等价泛函形式为[10]:

2.2 液态金属限流器温度场的有限元分析

2.2.1 液态金属限流器有限元模型建立

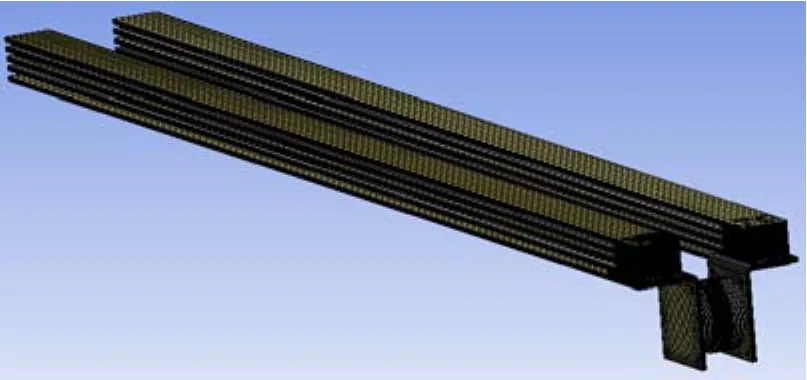

液态金属限流器可通过有限元模型的建立、边界条件施加和求解得到其稳态温升的结果。按照实体模型建立的有限元模型如图4所示。在L形铜排与连接铜排及连接铜排与连接铜排接触处建立与接触面同等大小的薄层以模拟相应的接触电阻。

图4 液态金属限流器有限元模型

在ANSYS热分析中,可施加在实体模型或单元模型上的载荷(边界条件)共有5种[10]:

1)恒定温度边界:将已知的温度施加于模型特定的区域;

2)热流率:主要用于线单元模型中,作为节点集中载荷;

3)对流边界:作为面载荷施加于实体模型的外表面,计算模型的热交换;

4)热流密度:当热流率已知时,可在模型相应的外表面施加;

5)生热率:作为体载荷施加于单元上,可模拟生热过程。

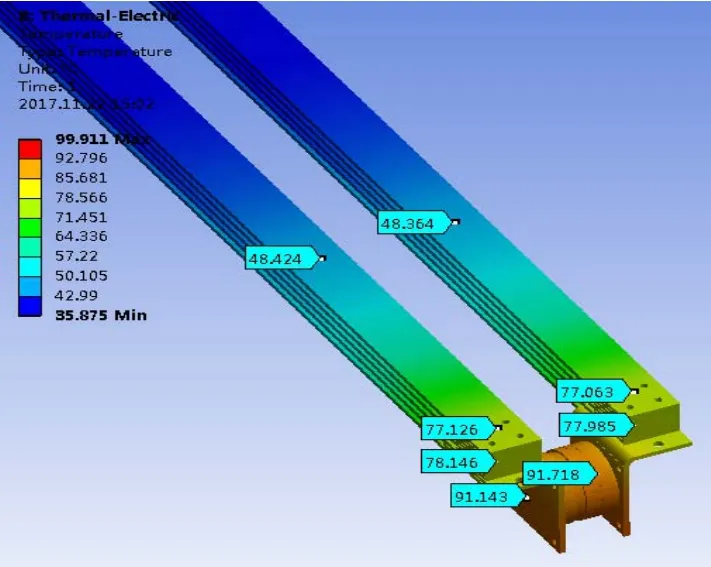

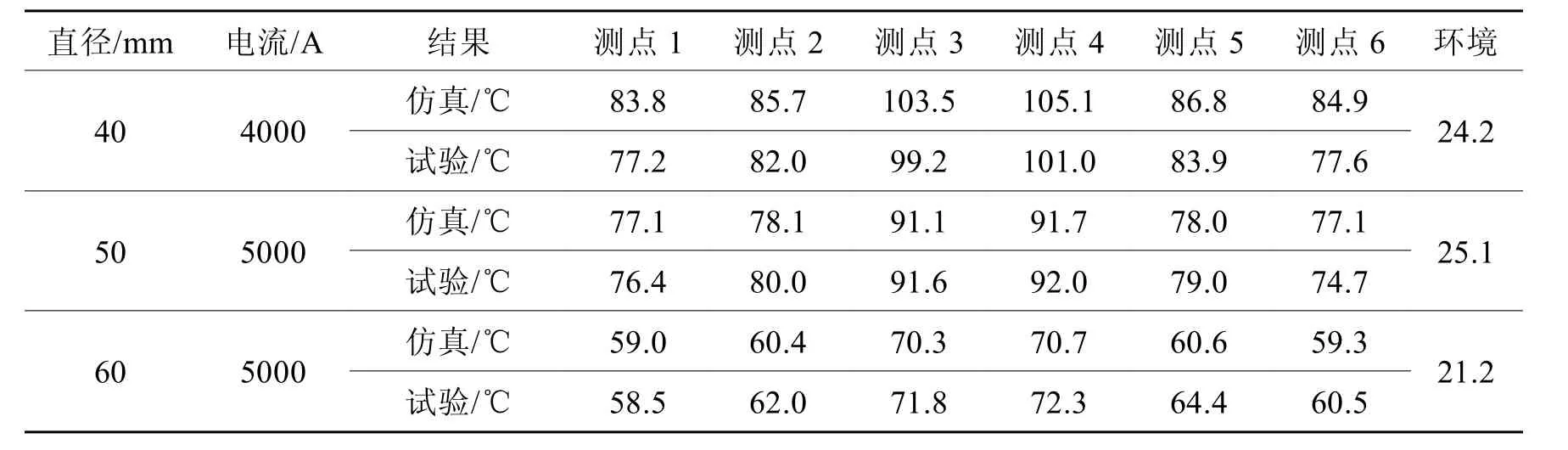

2.2.2 液态金属限流器稳态温升仿真分析及试验验证

环形绝缘板通流孔直径大小制约着液态金属限流器的通流能力,三组环形绝缘板通流孔直径分别为40、50和60 mm分别进行三组直流4000 A、5000 A、6000 A的稳态温升试验。环形绝缘板通流孔直径为60 mm进行6000 A稳态温升试验时,未达到稳态温升时,温升已超过最高允许值,最终改为进行5000 A稳态温升试验。

对液态金属限流器进行长期工作制的温升试验,每组试验中,各测温点相隔一小时所测得的温升之差不超过1K则认为温升达到稳定。液态金属限流器各测量点如图5所示,仿真结果见图6。三组试验的稳态温升仿真及试验结果见表2。

图5 液态金属限流器温升测量点

图6 液态金属限流器温升仿真及试验结果

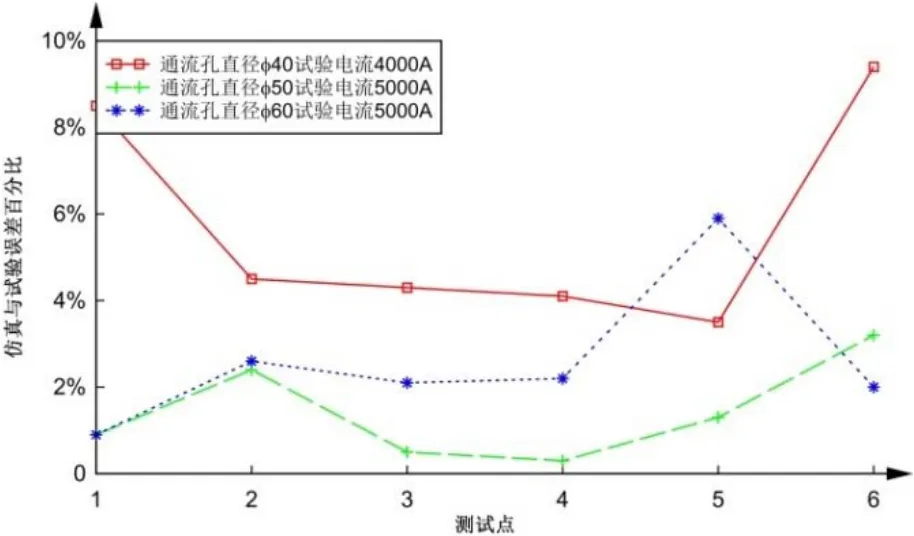

对比液态金属限流器稳态温升仿真分析结果和试验结果,得到不同通流孔径下不同试验电流下各测量点相对误差如图7所示。可以看出稳态温升仿真误差范围不超过10%,在工程允许范围内,随着环形绝缘板通流孔直径越大,液态金属限流器的通流能力也越大。

3 结论

电器的温升一直是断路器设计过程中的一个重要指标,但目前针对混合型限流断路器中限流器的温升分析较少。笔者以液态金属限流器为研究对象,液态金属为核心,两端通过铜排连接,辅以环形绝缘板及外接连接铜排等必要部件,构成了液态金属限流器试验回路。针对此结构,提出了液态金属限流器稳态温升的仿真分析方法,基于ANSYS对液态金属限流器进行稳态温升仿真分析并与试验结果进行对比验证。研究结果表明:

表2 液态金属限流器稳态温升仿真及试验对比表

图7 液态金属限流器不同试验电流下各测量点相对误差

1)导体连接处设置接触薄层来模拟实际接触电阻的方法效果良好,能在保证计算精度的同时避免复杂的接触建模的计算。

2)基于磁收缩效应的液态金属限流器的通流能力随着通流孔直径的增大而增大。

3)液态金属限流器通态损耗低,具有自恢复性将其与断路器串联使用应用于新型限流及开断技术将能很好的实现快速限流分断的要求。

参考文献:

[1]黄世泽, 郭其一, 李凡璋, 屠旭慰. 基于 Ansys的电磁系统温度场仿真技术研究[J]. 电器与能效管理技术, 2015, 02: 32-37.

[2]纽春萍, 强若辰, 荣命哲, 王振, 王小华, 金光耀.弹簧触指的稳态温升仿真与实验研究[J]. 高压电器, 2015, 5103: 8-14.

[3]吴婧, 姚良忠, 王志冰, 李琰, 杨波, 曹远志. 直流电网MMC拓扑及其直流故障电流阻断方法研究[J].中国电机工程学报, 2015, 3511: 2681-2694.

[4]郑健超. 故障电流限制器发展现状与应用前景[J].中国电机工程学报, 2014, 3429: 5140-5148.

[5]何海龙, 胡杨, 吴翊, 杨飞, 陈喆歆, 杨倬, 荣命哲.基于GaInSn液态金属自收缩效应的故障电流限制器研究现状与发展[J]. 电器与能效管理技术, 2014,13: 1-6+73.

[6]何海龙, 吴翊, 刘炜, 纽春萍, 荣命哲, 杨倬, 易强,郭安祥. 磁收缩效应型液态金属限流器起弧特性研究[J]. 中国电机工程学报, 2017, 3704:1053-1062.

[7]王晨, 徐建霖. 混合型限流及开断技术发展综述[J].电网技术, 2017, 4105: 1644-1653.

[8]李枫, 庄劲武, 武瑾, 李红伟, 方伟. 基于液态金属自收缩效应的故障电流触发器[J]. 电工技术学报, 2017, 3217: 95-101.

[9]谢桢, 叶志浩, 吴翊. 基于PSCAD/EMTDC的液态金属限流器暂态过程研究[J]. 电力系统保护与控制, 2010, 3801: 6-9.

[10]刘懿莹, 吴翊, 荣命哲, 何海龙, 刘宏. 基于快速转换开关的新型液态金属限流器的研究[J]. 低压电器, 2012, 01: 7-10+14.