锂氟化碳-二氧化锰电池组热分析

张彦辉

(天津力神特种电源科技股份公司,天津300384)

0 引言

锂电池作为一种重要的能源,在各领域都为我们提供便利。但是锂电池使用发热是一个严重的问题,本文将就水下设备用锂氟化碳-二氧化锰电池工作热分析进行计算及比较,经过优化设计满足使用要求。

1 锂氟化碳-二氧化锰电池的温度场分析

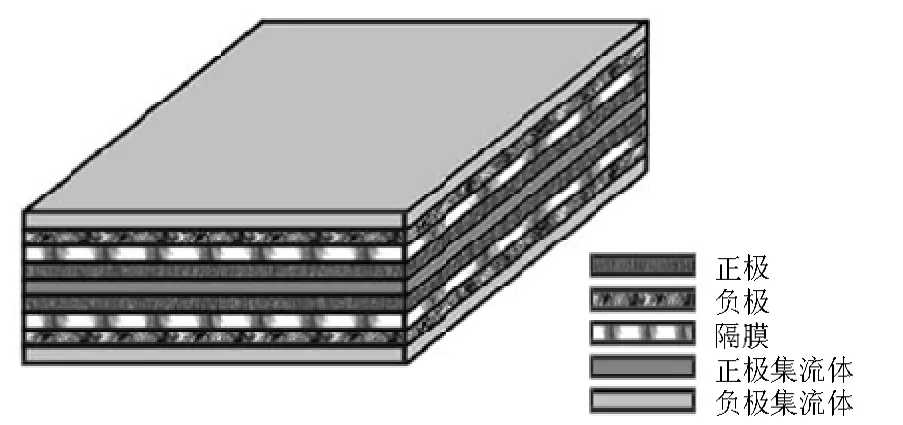

锂氟化碳-二氧化锰电池(本文以下简称电池)的基本结构为:正极片、负极片、正负极集流体、隔膜纸以及外壳等。

本文涉及的电池为软包聚合物结构。此种电池内部结构如图1所示。

表1 LY0879179型电池性能参数表

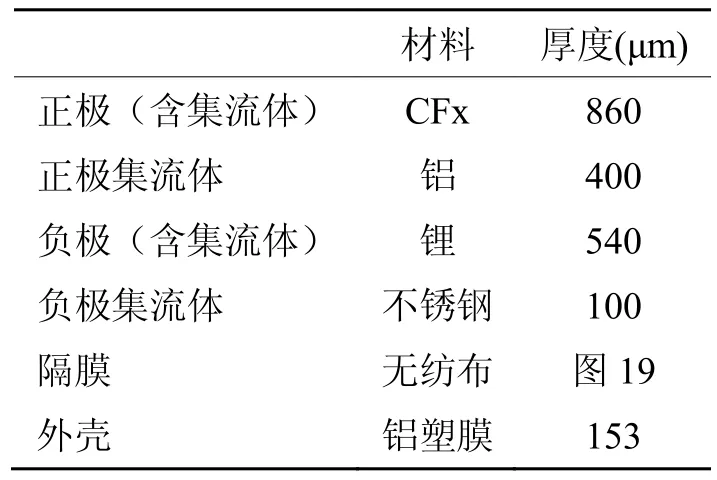

本文研究的电池为LY0879179型电池。它的性能参数如表1所示,组成结构参数如表2所示:

图1 电池的横截面示意图

表2 LY0879179型电池组成结构参数表

由于电池热性能主要是横向和纵向导热差异。可以把电池简化为一个整体建模。

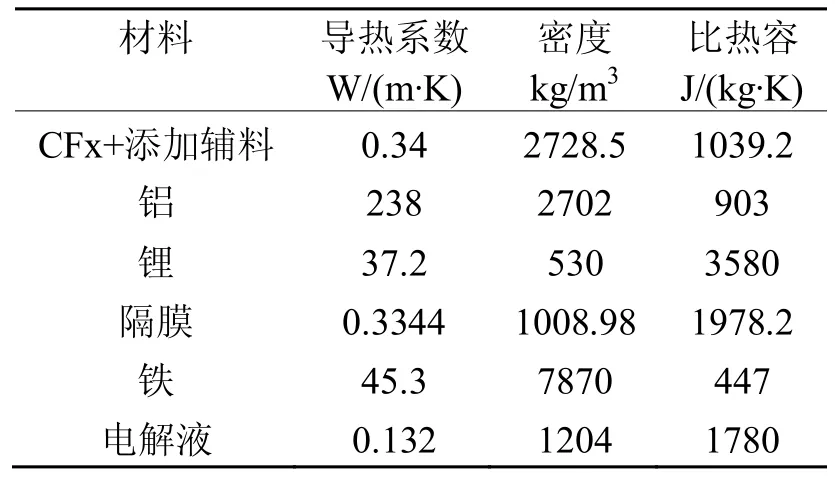

LY0879179型电池用到的各种材料的热力学参数如表3所示。

表3 电池各种材料的热力学参数表

平均比热容通过(1)确定:

式中:ρ,ρi-电池的密度,材料的密度;Ccell,Ci-电池的比热容,材料的比热容;Vi-材料的体积。

平均导热系数通过(2)确定:

式中:kcell,ki-电池的导热系数,材料的导热系数;Li-材料的厚度。

电池的密度ρ=1529.2 kg/m3,导热系数(Z向)kcell=0.66 W/(m·K),比热容ccell=1.44 J/(g·K)。

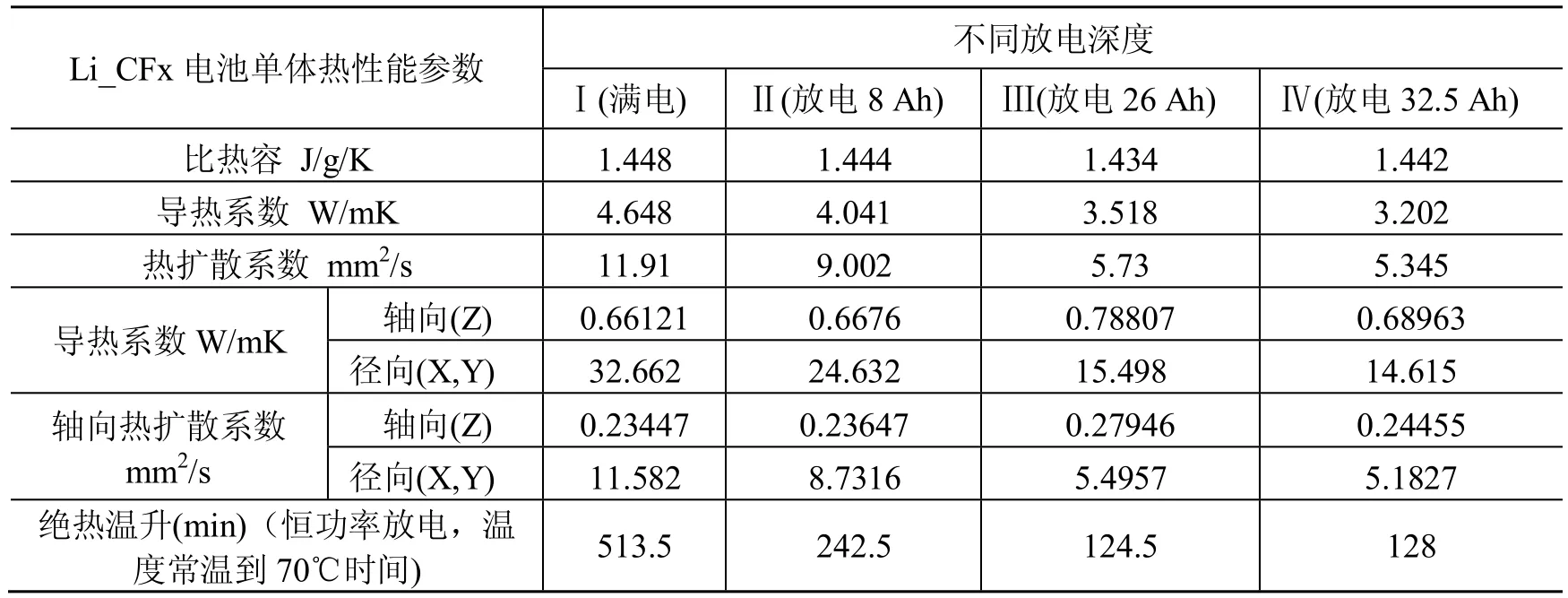

随电池放电,电池化学成分发生变化,会影响电池导热系数。实际导热系数测试如表4。

根据电池测试的标准环境确定计算参数如下:

表4 锂电池各种荷电状态下测量的热力学参数表

1)初始条件:假设电池放电以前温度为300 K。

2)边界条件:选取3.85 W/(m·K)(静态空气单向传热导热系数)、5 W/(m·K)(静态空气简化模型)。

3)电池内部生成热:电池的发热量可以简化为:QZ=I2Rtd(W),不同时期根据绝热温升折算。

采用ANSYS进行单体电池发热分析如下:

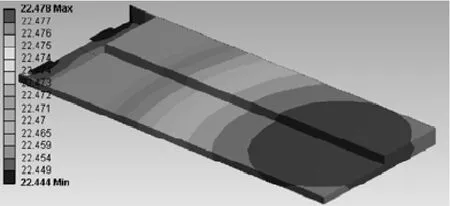

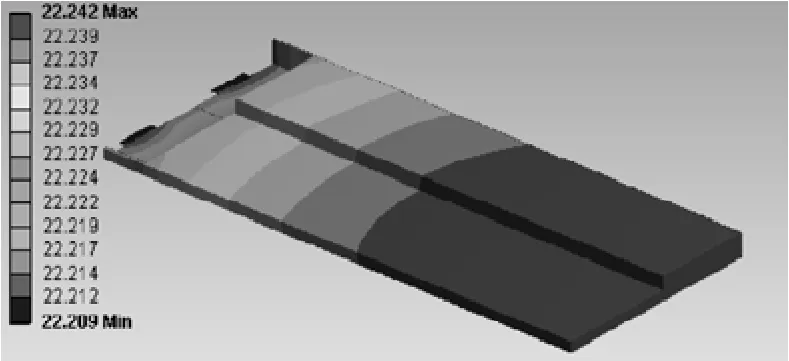

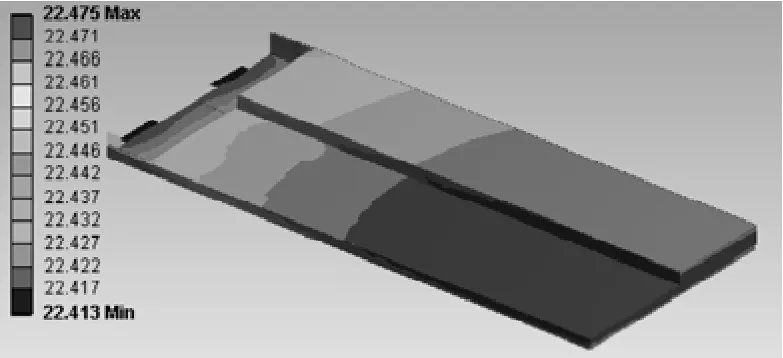

1)不同放电速率对电池温度场均匀性的影响

图2,图3,图4说明电池放电速率越快,电池的放电时间短,电池内部的热量难散发。

2)不同对流换热系数对电池温度场均匀性的影响

图5,图6,图7说明电池温度越低,电池导热系数越大。内部热量传导到表面的速度越快,造成内外温差越小。

3)不同放电速率对电池最高温度的影响

从图2,图3中可以看出电池放电速率越快,产生的热量多,散热时间短,电池的温度高。

4)不同对流换热系数对电池最高温度的影响

图5,图6分别表示了0.05C放电时,电池表面的对流换热系数越大,电池内部的热量就越容易散发出去,温度就越低。

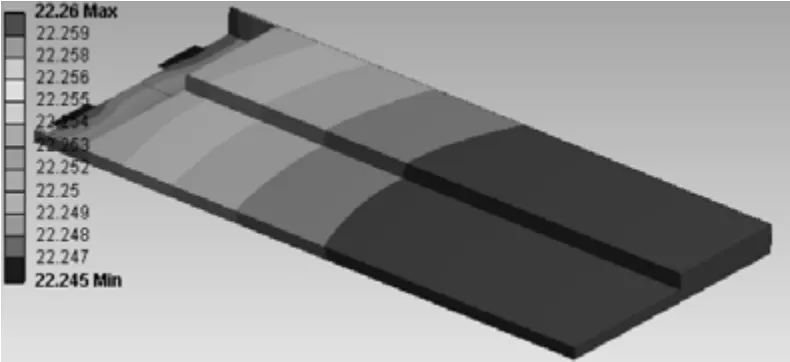

图2 0.02C放电温度场云图(h=3.85 W/(m2·K))

图3 0.03C放电温度场云图(h=3.85 W/(m2·K))

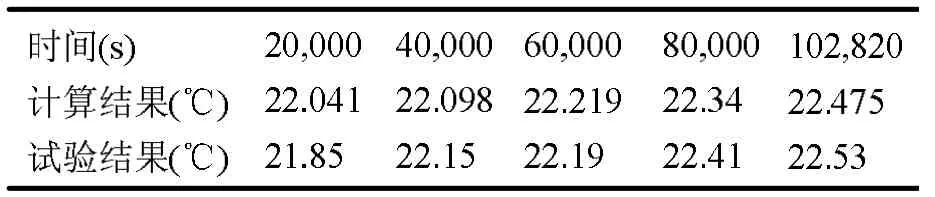

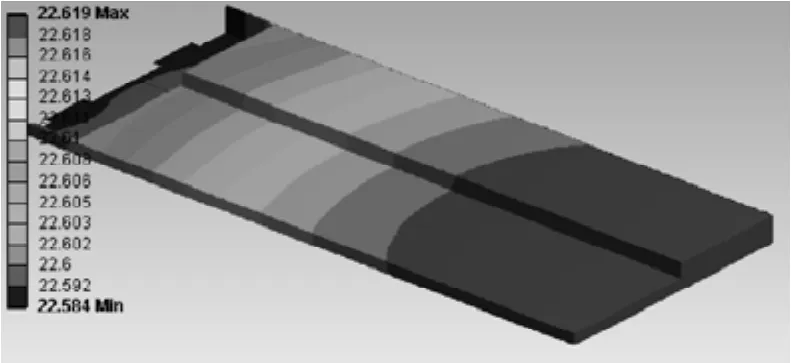

为了验证这种计算锂电池温度场的方法的准确性,与试验结果进行了比较。

初始温度为35℃,电池表面的对流换热系数为3.85 W/(m2·K)。电池采用0.035C恒流放电,可以计算出放电结束时电池温度场的分布云图如图7所示

用试验方法测量了电池表面温度的变化情况,将其实验结果与计算结果进行比较,所得结果如表5所示。

表5 试验结果与计算结果的比较表

说明计算电池温度场的方法还是比较准确的。

图4 0.05C放电温度场云图(h=3.85 W/(m2·K))

图5 0.05C放电温度场云图(h=5 W/(m2·K))

图6 0.05C放电温度场云图(h=10 W/(m2·K))

图7 0.035C放电结束时温度场云图

2 密闭电池舱段内锂电池组温度场分析

2.1 构造锂电池组的有限元模型

电池组适用于水下设备。长度约3 m,截面为直径460 mm近似圆柱。工作电压为305 V直流电,平均功率3.7 kW,峰值功率5.9 kW。

电池组结构庞大,验证费用高,用小型化模型进行验证,确定热分析准确性。

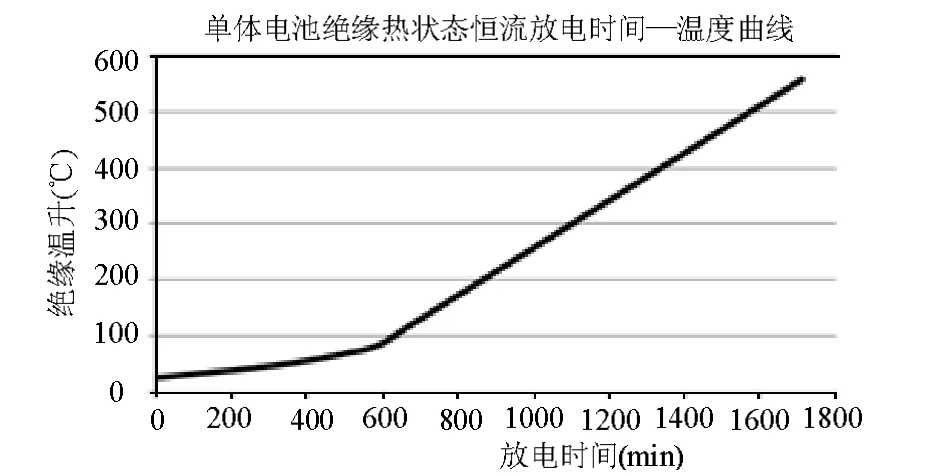

2.2 电池组内部热量

绝热情况下测量的单体电池温升曲线,电池工况为3.2 W恒功率放电。

图8 电池工作产热曲线

图9 模块小型化模型结构

2.3 小型化模型设计

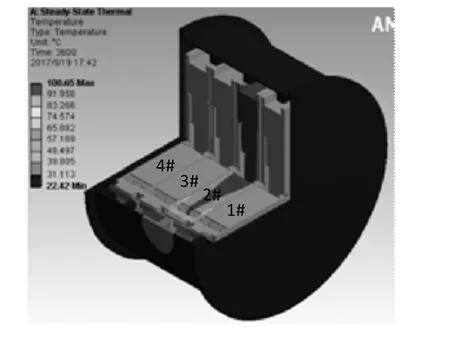

选取4模块电池组合建立小型化模型,可以基本得出试验数据。模拟电池舱装配效果如图 9,壳体材料主要为铝合金,内部电池模块和壳体通过滑轨接触定位,接触为面接触型,接触面较小。

2.4 模型网格划分

目前有限元网格的生成基本可以分为两种类型:1)不基于几何模型直接建立节点单元模型。2)基于几何模型自动生成节点单元模型。

基于几何模型生成网格能极大地提高分析结果的可信度,同时也提高有限元网络模型的生成速度和分析效率[1]。

基于几何模型进行网络划分主要有三种方法:映射法、扫掠法和自由法[2]。

电池模型按照自由法划分网格,单元数319583个。

2.5 边界条件的确定

电池舱段壳体外壁与海水间的对流换热系数[1]构计算为 450.9 W/(m2·K)。

2.6 载荷的确定和施加

电池最大工作电流时电池模块绝热温升速度即电池内部热生成率为179.3 W/m3。

2.7 结果分析

设定放电开始时电池舱段的温度为22℃,选取载荷步数为7步,可以分别计算出放电过程中4个电池模块组合温度场的分布情况。

1)电池组合的温度场

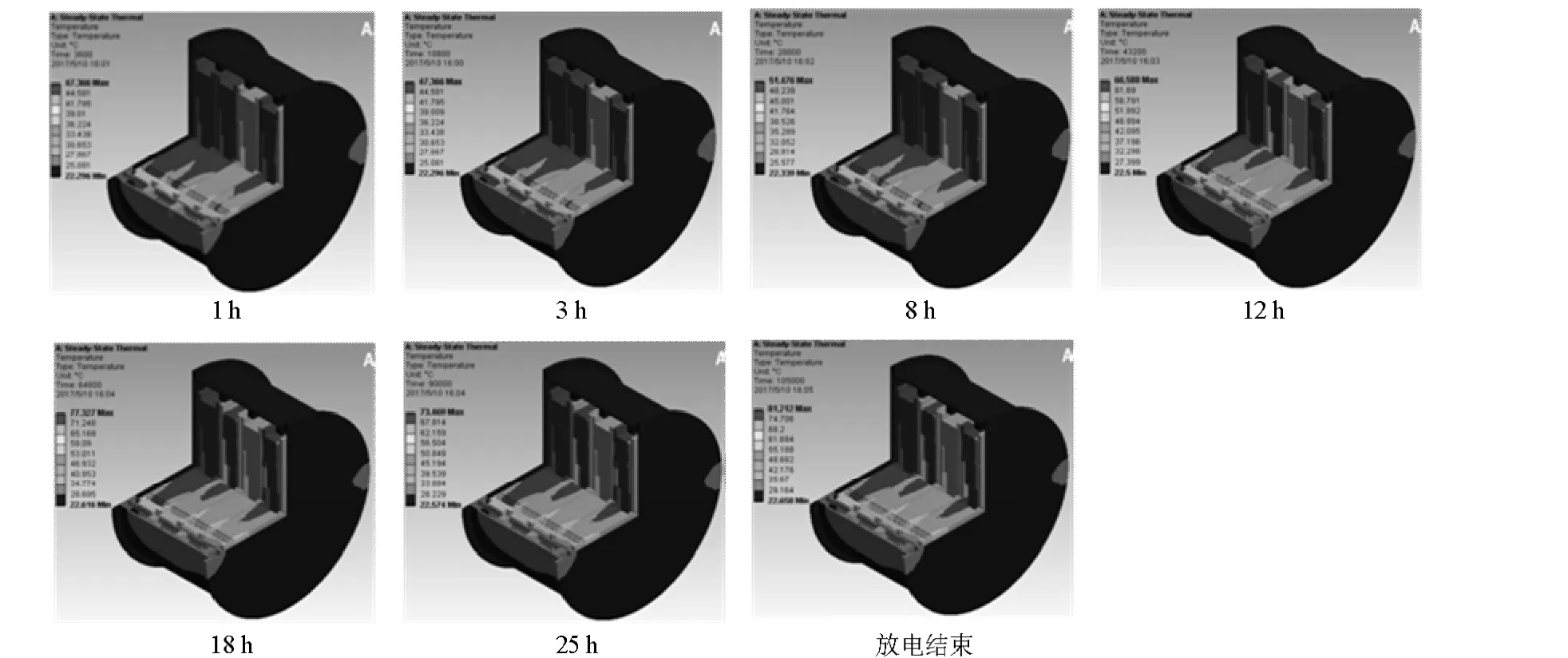

图10 4模块电池舱1h、3h、8h、12h、18h、25h及放电结束时温度分布示意图

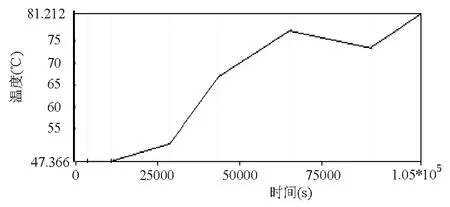

放电1 h后,3 h后,8 h后,12 h后,18 h后,25 h后和结束时四模块电池组合的温度场分别如下图所示,电池组最高温度随时间变化的曲线如图11所示。

图11 4模块电池舱放电结束时温度分布示意图

从图形可见放电 1 h后电池组的最高温度为47.36℃;12 h后温度升高到 66.58℃,18 h达77.32℃,之后温度基本维持不变直至放电结束温度达到 81.21℃。随着放电深度的不断增加,电池组温度的均匀性就越差;靠近电池舱段壳体的电池的温度相对较低,放电结束时电池组温差图 19℃左右。

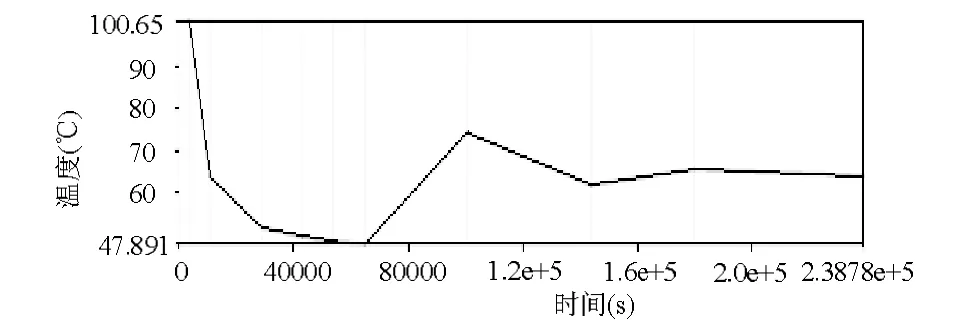

2)实际放电温升对比

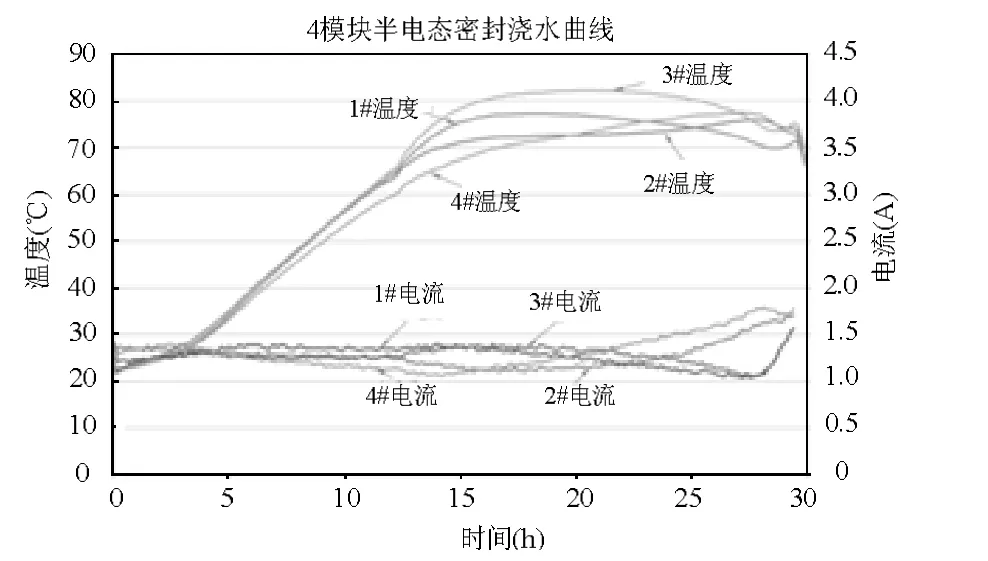

制作4模块电池组合实际放电测试,测量电池模块温度及电流曲线如图12。

由试验曲线可以看到试验中、后期的最高温度基本和分析结果吻合。

3 密闭电池舱段内锂电池组不同工作条件比较

3.1 设备运行速率对表面换热系数的影响

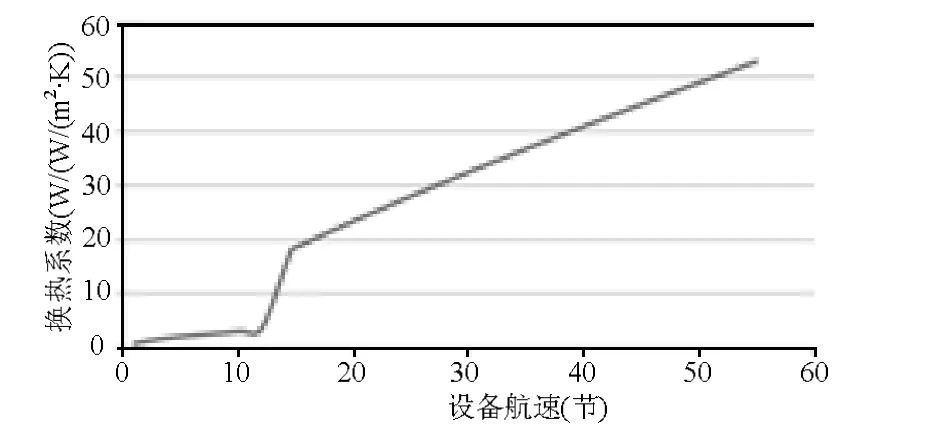

设备为铝合金圆柱形外壳,在水下运行时,运动方向平行于设备轴向方向。当设备进行频繁加减速运行时,运行速度直接关系到对流换热系数的变化。

图12 4模块电池舱半电态放电过程各模块最高温度分布示意图

1)换热系数计算

对流换热系数和表面流动形式有关,计算时紊流变为层流,换热系数会大幅下降。

整个航速段对应换热系数如图13所示。

图13 不同航速对应换热系数曲线

2)变动换热系数情况下电池组温升情况

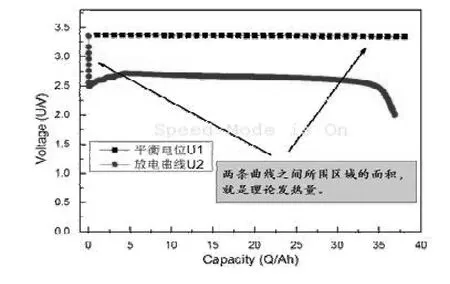

对应不同航速电池组发热功率也有差异,根据测试电池工作发热量基本满足平衡电位法即如图14所示,平衡电位与实际放电曲线之间间隔即发热量。

图14 平衡电位法计算发热量说明

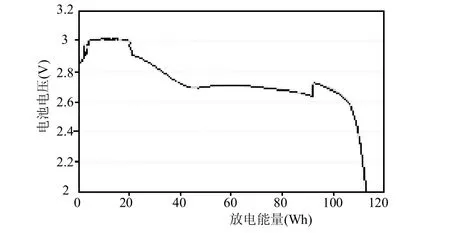

在电池的各种工作要求中,选取一种工况放电曲线,电池的电压如图15,电池平衡电位为初始放电的3.12 V,过程中发热和电压反相关,随电压上升,发热量也有所减小,直至停止。

图15 一种工作情况电池电压曲线

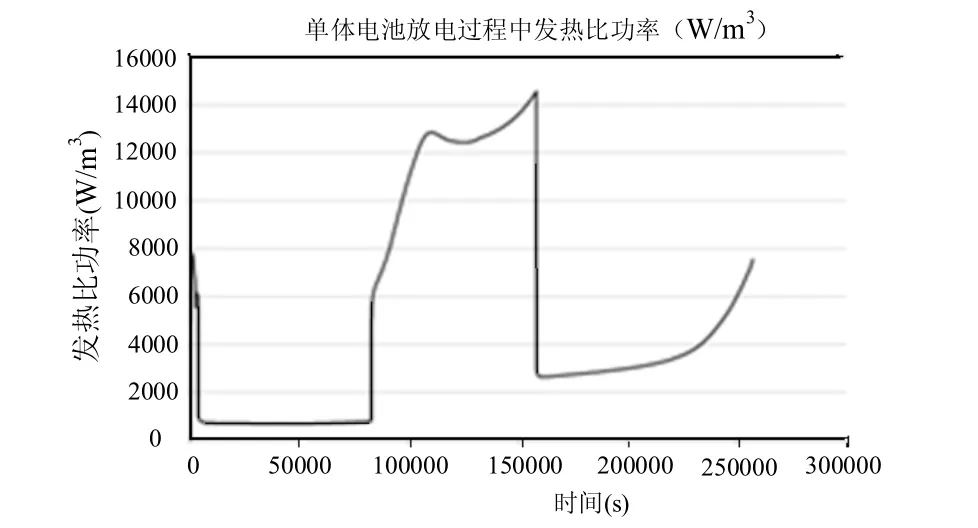

根据该放电曲线以及放电初始时刻工作电压计算电池工作过程理论发热量,并且根据横轴放电能量与放电时间进行转换,得到放电时间_发热比功率曲线如图16。

图16 一种工作情况电池发热能量曲线

3)电池模块不一致工作状态对整体散热影响

电池工作中因为电池温度的影响,不同电池放电一致性有差异,温度较高的电池内部化学反应会更快,对外表现为内阻更小,放电性能更高。而每一只电池总能量一致,前期放电较多后期放电会较少。

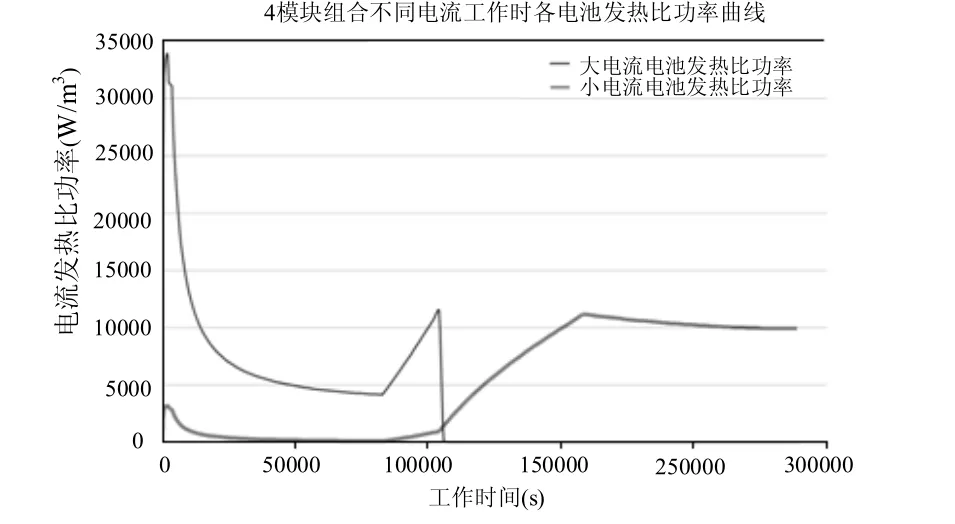

指定其中温度比较高的中部模块工作电流为最大或全负荷工作状态,其他3个模块工作电流均分剩余输出电流。

根据平衡电位法计算电池模块两种模式工作的发热量,根据电池体积折合为发热功率密度,其中大电流电池前期满负荷工作,其余电池在大电流电池能量耗尽后工作。

发热功率密度计算如图17所示:

图17 4不同电流工作时各电池模块发热功率曲线

图18 4模块组合发热分析效果温度分布图

此种情况电池组的发热情况分析结果如下。

各模块工作情况。2#模块设定为大电流工作模块,前期主要对外输出,同时前期发热量也较高,其他1#,3#,4#模块为小电流工作模块,前期对外输出较低,后期对外输出。整个试验电池组合在工作1 h时温度达到最高值,第二个模块上表面温度达到100℃,同时1#,3#,4#模块最高温度约40℃。之后由于工作功率降低,发热量逐渐减小,整体温度有所下降。最终放电结束时3#模块最高温度稳定在 63℃。2#模块温度约为 40℃,电池组合内部最高温度曲线如图19所示。

4 密闭电池舱段内锂电池组优化散热设计

4.1 电池组热量主要影响要素

电池组设计结构对电池组热量有很大影响,主要涉及热量产生以及热量散失两个方面。热量产生主要影响因素为电池电流;热量散失方面主要热量散失到水中,以及舱内的对流。

图19 4模块组合内部最高温度曲线

4.2 电池组使用特征

电池组根据电池设计原理一般采用先串后并组合,各支路电流受异常因素影响波动会较大,而且多为恶性循环,造成安全隐患。

电池组热量传导到壳体的途径是整个热量通道的一个瓶颈,接触部位小,选用铝合金结构件,增强了传热效果。舱室内对流散热直接影响散热效果。在强制对流条件下选取10 W/m2·K进行分析计算。

4.3 电池组热设计方向

电池组设计要求满足低于90℃的温度指标。

4.4 电池组热设计思路

对电池组热量的主要影响因素除工作电流以外其他的主要为散热设计。主要为电池组风扇设计,电池组结构件散热设计。

辅助传热措施可以提高热传递效率,降低热阻。接触部位加导热硅胶垫可以起到增大传热接触面积,避免接触间隙内有空气层隔热情况。

控制传热方向可以使电池组温度均匀。局部热量传递控制需要进行一些传热方向的隔绝,进行隔热设计,满足电池单元或模块间热量不会相互传递。

4.5 电池组热设计实施方案

电池组热设计根据基本的产品结构设计作为基础,结构件使用高吸热性,高导热性设计。电池单元内部采用高效导热材料进行均热处理。电池模块间进行隔热设计。电池组进行风冷设计,起到整体均热效果。

电池夹板采用铝合金材料,表面进行氧化处理,处理颜色为黑色。铝合金材料本身导热性很高,可以对电池的热量快速传递。表面黑色可以对热辐射有更好的吸收效果。温度较高时提高了吸热效果。

电池单元内部单体电池和电池夹板间在保证绝缘的基础上,尽量降低接触热阻。结构设计时采用导热胶垫,可以保证绝缘与导热兼备。高导热性在热量分析计算时可以忽略。而一定的厚度可以增加电池包整体空间,降低单位体积发热功率。

电池舱内为了提高传热效率,增加内部风扇来提高电池组表面热交换。电池组适配的圆筒状的电池舱,两者中间有一个固定的间隙,可以在相应位置设置风扇,促进内部气体在该间隙内部运动形成环流。电池组这样的散热结构设计为模块边缘的循环风冷散热。

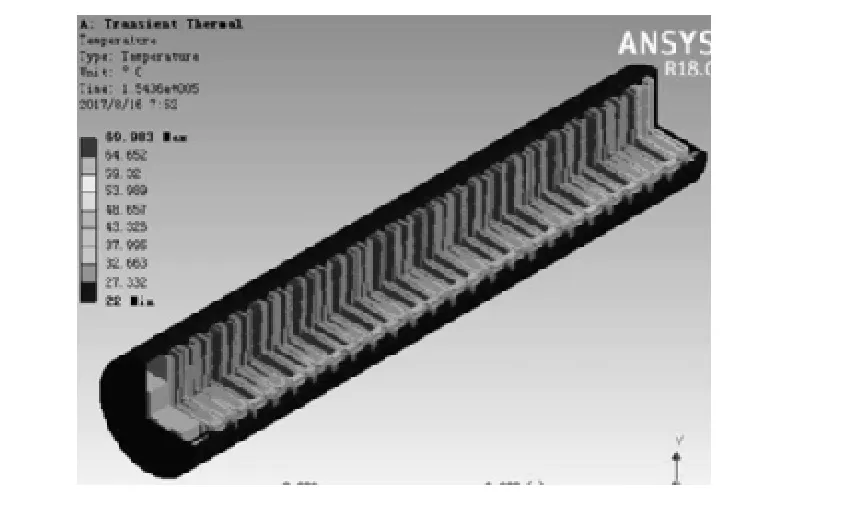

风扇位置安装于电池模块底部推动气流沿电池组与电池舱之间间隙形成环状气流,电池组两侧滑轨处由于轴承座的阻挡,部分气流可以进入电池模块内部间隙,形成内部环流如图20所示。

为控制风向,风扇采用轴流风扇,并确认电池模型内部各个部位均有有效气流流动。按照电池组气体流动模拟电池组最恶劣工况工作温升,进行ANSYS温升测试,电池组最高温度约69℃,如图21所示,满足温升基准,设计合理。

图20 电池组合内部循环风流向图

图21 电池组合循环风风冷情况下工作温度云图

5 结束语

锂电池行业是当今一个重要的行业,科研、生产等各方面引入工业成熟的技术与工具,可以快速提高锂电池技术能力,提高我国锂电池技术的整体竞争力。

参考文献:

[1]王春鹏. 密闭电池舱段内锂电池热分析[D]. 陕西西安:西北工业大学, 2007.

[2]张建峰, 王翠玲, 吴玉萍, 顾明. ANSYS有限元分析软件在热分析中的应用[J]. 冶金能源, 2004, 23(5): 9-12.