空冷岛永磁直驱电机冷却方案设计分析计算

徐志平

(神华准能集团有限责任公司科学技术研究院,内蒙古017100)

0 引言

空冷岛永磁直驱电机(以下简称永磁电机)是空冷岛风机系统的关键设备之一,适用于交流50 Hz、额定电压380 V的电网中,直接带动风机叶轮进行启、停及调速控制,实现对空冷岛提供冷却,保证发电机组的正常安全运行。因此,准确计算和预测永磁电机内温度场分布,从而得到永磁电机各部件温升分布情况,将为永磁电机高效、安全运行奠定基础,也为永磁电机的设计提供重要依据。

本论文首先介绍了永磁电机的具体冷却方案,采用FLUENT17.2软件,应用有限体积法建立了永磁电机三维温度场计算模型,计算了永磁电机内部温度分布,计算结果为永磁电机电磁设计中热负荷参数的选取提供依据,并验证冷却方案的合理性。

1 物理模型

1.1 冷却系统介绍

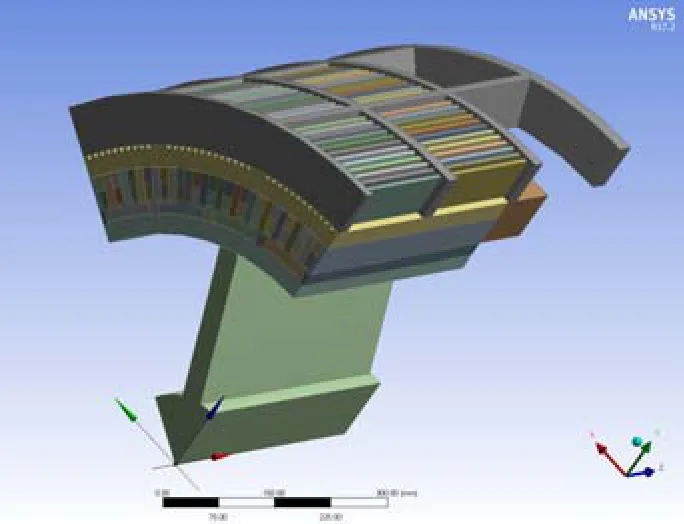

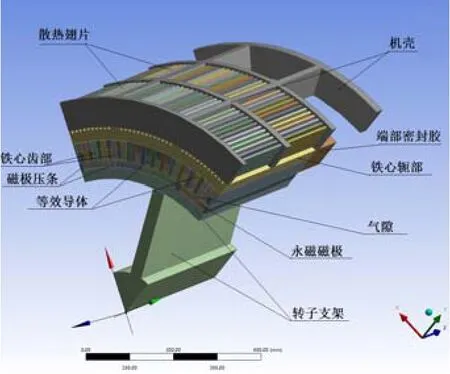

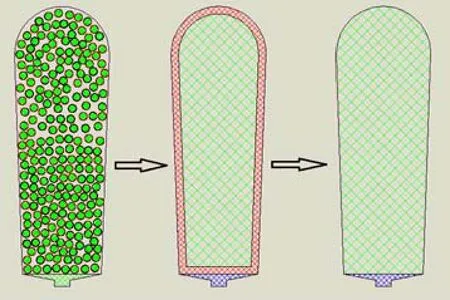

永磁电机采用自然冷却方式,冷却结构如图1所示。永磁电机机壳外侧分布散热翅片。

图1 永磁电机冷却结构图

1.1.1 定子铁心和绕组的冷却

定子铁心和铁心段绕组产生的损耗主要包括铜耗和铁耗,沿径向传导至铁心,进而传导至铁心外侧散热翅片、铁心外表面和机壳表面,由外界空气以自然对流的形式带走。

1.1.2 绕组端部的冷却

绕组端部长度较短,端部密封胶的导热系数较低,端部绕组产生的热量一部分沿轴向传导至铁心段绕组,其余部分则沿径向传导至机壳表面带走。

1.1.3 转子的冷却

转子损耗主要是磁极表面的脉振损耗,电磁计算结果表明,其损耗值较小,其产生的热量可以传给转轴、气隙空气和转子内部空气,最终由外界空气带走,实现对转子的冷却。其中气隙空气可以将主要发热的定子部分的热量与转子区域隔离,从而使永磁体安全可靠工作。转子内部装有轴流风扇结构,起到扰动转子腔体内部空气作用,以增强转子内部的散热。

1.2 模型建立

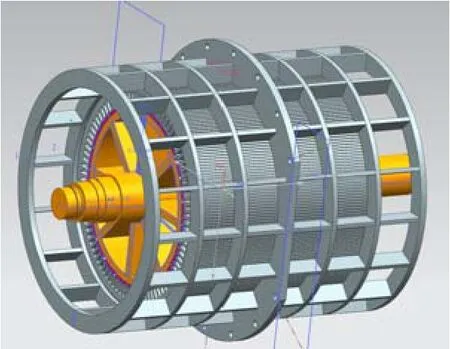

永磁电机总体结构见图2。

图2 电机总体结构图(不含端盖和铁心外侧散热翅片)

图3 计算模型

永磁电机总体结构周向对称,轴向对称,因此,冷却状况具有典型的周期性特点。根据定子部分结构,取实际电机的周向1/6(四个极),轴向1/2作为计算区域,建立三维模型,见图3,模型中分为定子区域、气隙和转子区域。计算区域中不同材料属性部分分开设置。在本次计算中,将气隙的空气等效为固体材料,加载的导热系数为综合考虑对流和热传导因素的等效导热系数。

1.3 模型简化

因模型较复杂,为了计算的需要,在尽量保证冷却效能不变的原则下对模型进行了简化处理。

1)散热翅片的简化

对于散热翅片,因实际翅片单元与机壳轴向筋板并不连接,因此建模时将翅片单元与电机机壳轴向筋板距离设定为1 mm。

2)绝缘和绕组的简化

为简化分析,对定子槽内绕组作出了如下假设:(1)槽内导线均匀排列,温差忽略不计;(2)铜线的绝缘漆分布均匀;(3)绕组浸渍漆完全填充。

因本电机定子绕组为散下线形式,导线及其漆膜的尺寸较小,给温度场的数值计算带来一定困难,很难建立其真实模型。本次建立了定子绕组散下线的槽部等效模型,将槽内所有导体和漆膜折算在一起,然后把所有的导线综合在一起,位于槽中心位置,其边界平行于槽的外边界,把槽绝缘和浸漆物质放在外层,形成整个槽的分层模型如下图所示。计算得到本模型中等效绝缘的厚度为1.2 mm。在本次计算中因等效绝缘厚度太小,不建立等效绝缘的实体模型,而是在FLUENT中以面厚度的形式加载。

根据绝缘的简化,将槽内全部填充满形成等效导体。端部绕组由槽内绕组的截面按端部绕组展开长度拉伸而成。槽部等效模型如图4所示。

图4 槽部的等效模型

2 计算方法及边界条件

2.1 控制方程

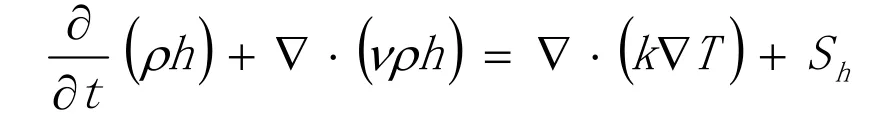

固体区能量方程:

式中,k为固体导热系数;T为固体温度;Sh为体积热源。

3.2 计算输入

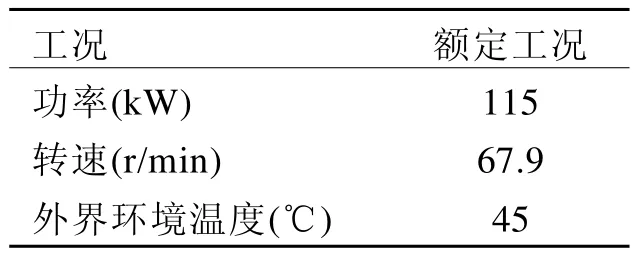

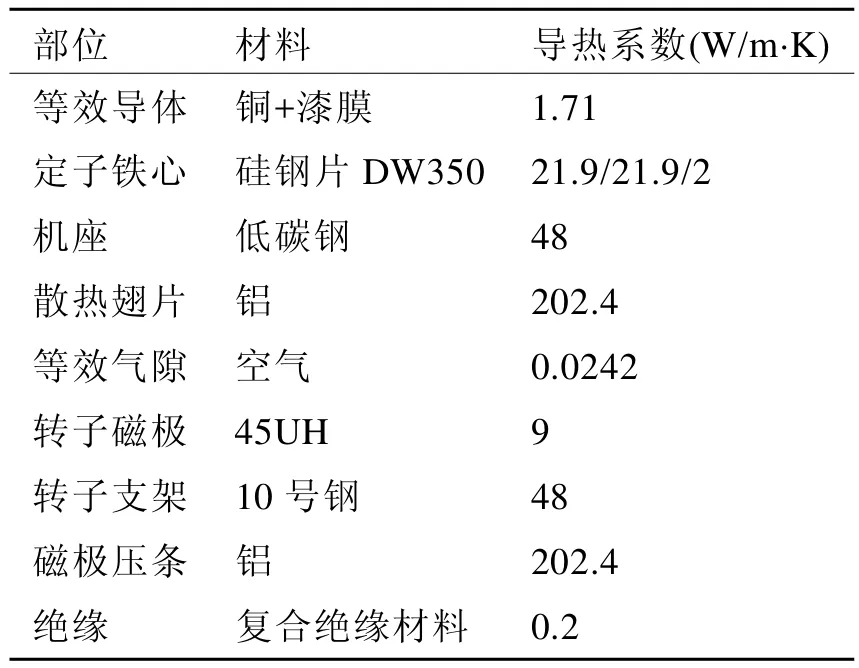

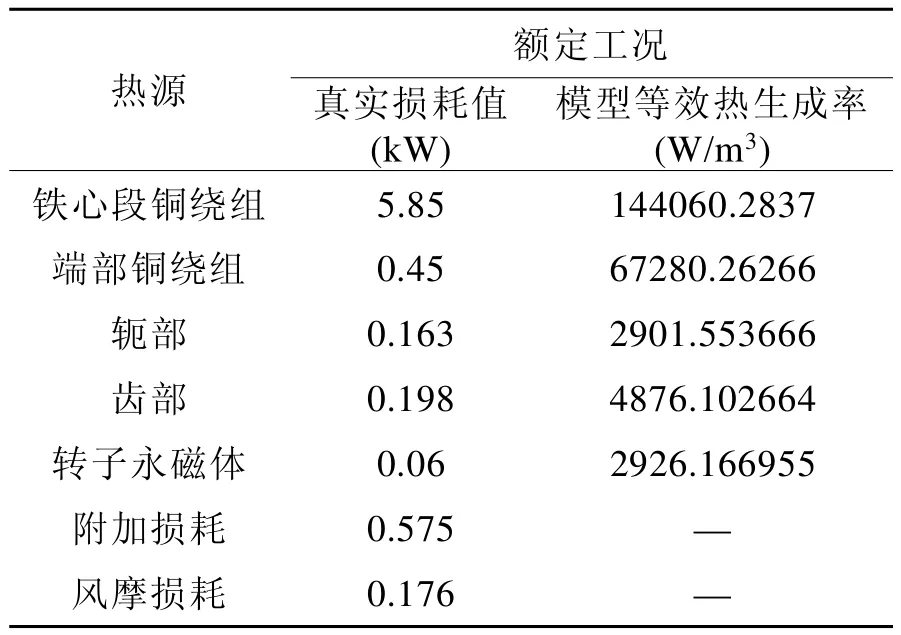

计算输入如下表所示。

表1 永磁电机热计算工况表

表2 永磁电机热计算物性参数表

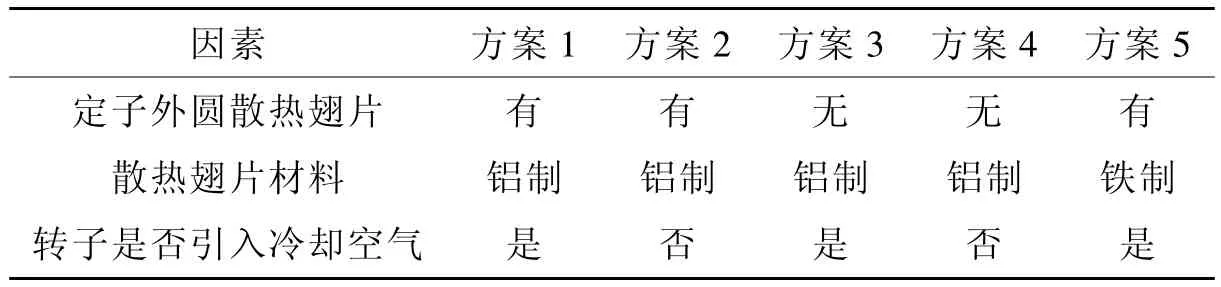

2.3 计算方案说明

本论文针对定子铁心外圆有无散热翅片、转子是否引入外界环境冷却空气及定子铁心外圆散热翅片铁质还是铝制材料三种因素,分别计算了五种设计方案的电机温度场,五种方案具体情况如表4所示。

2.4 边界条件

2.4.1 切面设置

永磁电机的计算域取自实际结构的一部分,在模型周向表面上,均设置为周期边界,以保证永磁电机的计算结果与实际物理模型一致。电机轴向中心切面设置为对称边界。

表3 永磁电机损耗分布表

表4 永磁电机设计方案说明

2.4.2 热边界条件

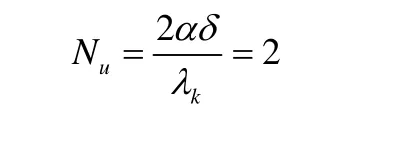

1)定转子间气隙导热系数的确定

首先说明定转子间气隙导热系数的确定方法。由于电机定转子间存在热交换,其热传递时通过定转子间气隙介质的对流和热传导完成,传统的采用强加的第三类对流换热边界条件,不能考虑定转子间的热交换,会带来一定误差,因此引入等效导热系数λeff的概念。它采用静止流体的导热系数来等效描述气隙中流动介质的换热能力,即单位时间内静止流体中定转子间所传递的热量和流体所传递的热量相同。

定、转子气隙中的热交换在离心力场内进行,并伴以二次流动,在临界泰勒数时,会出现气流的不稳定:

式中,δ-气隙的长度,m;1ω-转子角速度,rad/s;γ-介质的运动粘度,m2/s;mR-定、转子气隙平均半径,m;经计算,本电机气隙中Ta为38.7,当时,气隙中空气流动为层流,据文献资料测量结果表明,此时热量是通过纯热导由一个表面传递到另一个表面,并且热交换强度与转速无关,因此在这种情况下,气隙中的努塞尔数uN为常数2,即气隙的散热系数α与转动条件无关,可按下式计算:

式中,kλ为气隙介质的导热系数,W/mK。

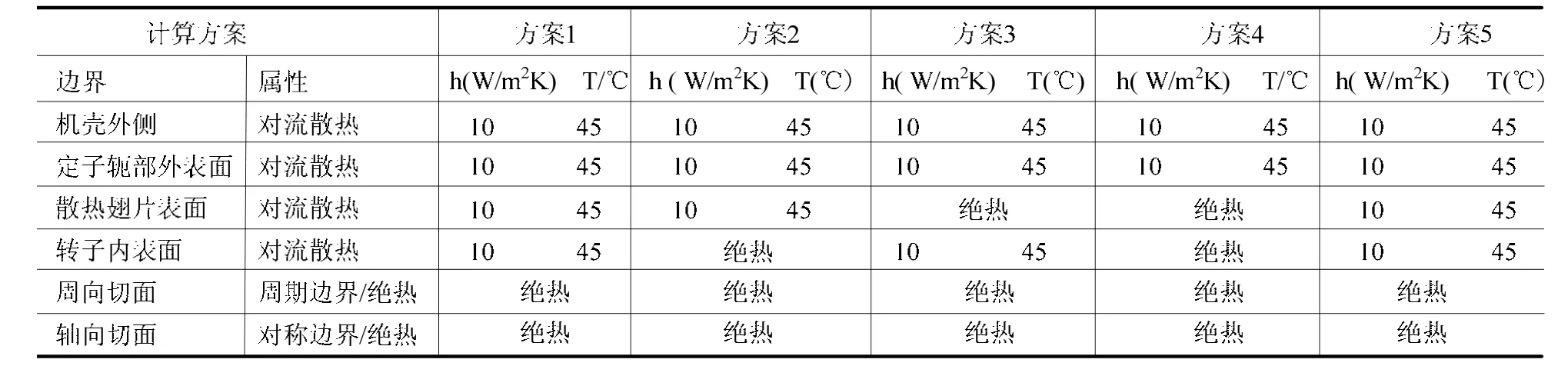

2)各对流散热表面热边界

对于本报告计算来说,各散热表面均存在自然对流散热和辐射换热两种换热方式,根据相关资料和工程经验,考虑自然对流和热辐射的等效对流散热系数一般取为10 W/m2K。对流散热边界初温设为设计要求的环境温度45℃。详细的热边界条件如表5所示。

表5 永磁电机热计算边界条件

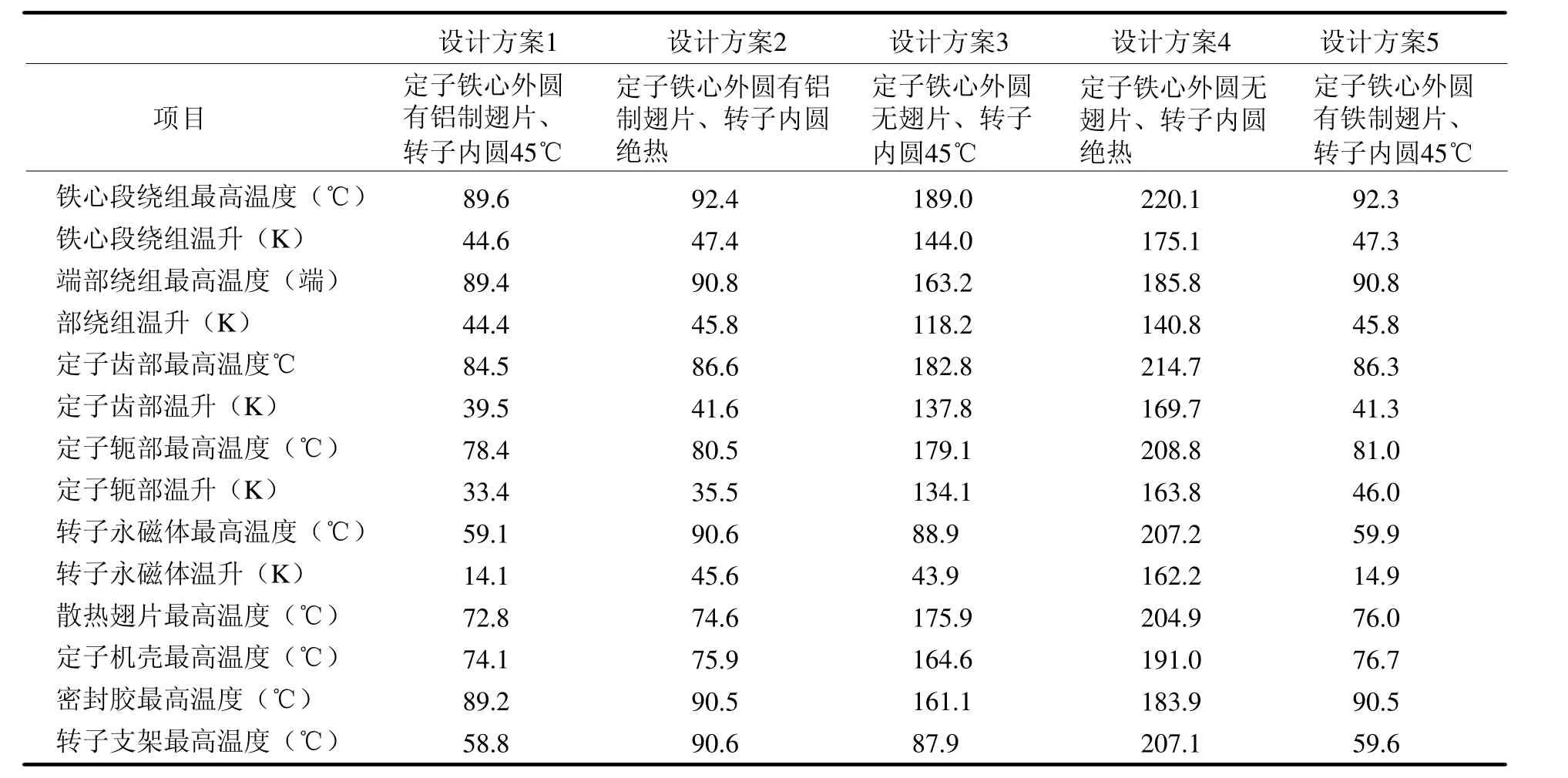

表6 五种设计方案计算结果统计

3 结果及分析

计算了表4所述的五种方案的电机三维温度场。通过对计算结果的分析,认为方案3、4温升较高,不满足设计要求,方案5铁制翅片方案会造成整机的重量超标,因此决定不采纳方案3、4和5。五种方案的计算结果如下表所示。

五种设计方案的各部件最高温度及温升结果统计见表6。

通过对表6中方案1和方案3,方案2和方案4计算结果的分析,可以看出:定子外圆散热翅片对于本电机来说,是不可或缺的,这是因为本电机是采用自然散热冷却方式的,而散热翅片可以极大的增加定子部分的散热面积,这对于自然散热是极为重要的。方案3和方案4是不能满足设计要求的。

通过对表6中方案1和方案2可以看出:在定子外圆有散热翅片的情况下,转子内圆是否引入冷却空气,对定子散热影响较小,转子内壁绝热与转子内引入冷却空气相比,定子绕组最高温度仅升高了2.8 K,但永磁体最高温度由方案1的59.1℃升高到方案2的90.6℃,升高了31.5 K,对转子散热影响是很大的,因此加强转子区域的冷却是有必要的。

对比方案1和方案5可以看出,定子外圆为铝制散热翅片和铁制散热翅片,对电机各部件散热影响较小,由铝制散热翅片变成铁制散热翅片,定子绕组最高温度仅上升2.7 K,转子永磁体最高温度上升0.8 K。但本电机对体积及重量有着严格的限制,采用铁制散热翅片较铝制散热翅片重量要增大很多,因此铝制散热翅片为优先选择。

综上所述,定子采用铝制散热翅片、转子引入外界冷却空气的方案1为最终优选方案,该方案能满足设计要求,保证电机长期可靠稳定工作。

4 结论

对空冷岛永磁直驱电机进行了详细的热计算,得到了电机温度分布。根据计算结果,可以得到如下结论:

1)定子采用铝制散热翅片、转子引入外界冷却空气的方案1为最终优选方案,该方案能满足设计要求,保证电机长期可靠稳定工作。

2)采用最优方案 1的电机内部最高温度为89.6 ℃,温升为44.6 K,位于下层绕组,温升可以满足F级绝缘温升考核,满足设计要求,电机各部件始终处于安全运行温度之下。

3)采用最优方案 1的转子永磁体与电机外表面温度始终处于安全运行温度之下,满足设计要求,电机冷却方案合理可行。

参考文献:

[1][苏]鲍里先科等编著. 电机中的空气动力学与热传递[M]. 北京: 机械工业出版社, 1985.

[2]陈世坤等. 电机设计[M]. 北京: 机械工业出版社, 2000.

[3]江善林. 高速永磁同步电机的损耗分析与温度场计算[D]. 哈尔滨: 哈尔滨工业大学, 2010.