基于铝合金铸造过程控制的液压系统和水冷系统设计

王文兵

(广西柳州银海铝业股份有限公司,广西 柳州 545006)

熔炼与铸造是变形铝合金材料制备与加工的第一道工序,也是控制冶金质量的关键工序。近几年来,为了能长期稳定地生产出高质量铸锭,并且保证铸造过程的安全,我国投入大量的人力、物力和财力开展了自动铸造控制装备的研发与建设,逐步消化吸收进口铸造机的设计理念,完善铝加工装备。

1 铸造机设备组成及铸造过程

液压传动式铸造机是近几年设备发展的主流,主要由主油缸、铸造平台、翻转装置、水冷系统、液压系统、电控系统组成。液压系统、水冷系统、电控系统均是铸造机系统的子系统,三者通过相互匹配和联动来完成铸造过程控制。

铸造过程可以划分为三个阶段:铸造开始阶段、稳态铸造阶段和铸造收尾阶段。三个阶段的工艺控制有不同的要求。在铸造开始阶段,合金容易发生锭尾翘曲而漏铝,裂纹倾向性也更大,因此,不同合金不同规格有不同的铸造速度和冷却强度要求;在稳态铸造阶段,铸造速度、冷却水流量及液位高度等工艺参数按设定值进行精确控制并逐步上升到给定的铸造速度和水流量,实现恒速和恒流量铸造;在铸造收尾阶段,系统需根据设定值延迟冷却水关闭时间,防止误操作导致设备损坏。可见,铸造速度控制和冷却强度控制始终是铸造过程控制的关键点。

2 液压系统的设计

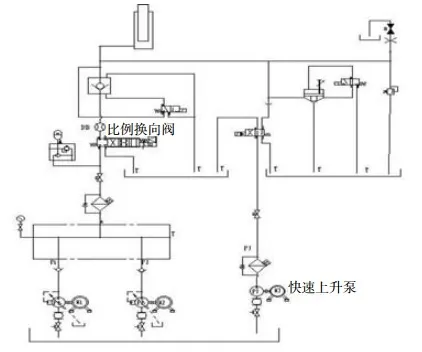

铸造机液压系统由铸造回路、快速升降回路、应急回路等组成。铸造液压控制原理图见图1。

液压泵采用变量柱塞泵,可以根据外负载的变化自动调整泵自身的输出流量,用于适应内导液压缸、分配流槽举升油缸以及铸造平台举升油缸在切换工作中产生的流量变化大的特点。铸造平台空载快速上升动力由低压大流量定量泵满足工作。其余工作的油泵配置采用一用一备形式,双泵可同时工作。

图1 铸造液压控制原理图

铸造时,升降平台的负载特性为势能特性且是渐进增加的。因此速度控制回路前端配置具有温度、压力补偿和位置反馈功能的原装进口单向电磁比例调速阀与齿轮流量计组成闭环速度控制。该类阀件配套比例放大板,将系统发出的信号通过放大处理后,实现对比例电磁铁的调节,完成流量增大、减小及稳定的控制。比例阀换向至铸造位,缸内油通过比例阀回油箱,平台慢速下降。而下降速度由铸造液面检测情况反馈给比例阀的开度决定。流量计根据测定的流量通过传感器转换为脉冲信号,PLC根据计算机内的时钟计和油缸的直径算出铸造速度,其与设定值比较,误差信号反馈到PLC,PLC发出调节信号到比例阀调节阀芯位置,达到速度的恒定。通过检测油缸排油的流量与设定速度比较来控制电动比例调速阀开度的PID闭环控制,以保证速度的平稳、恒定。

快速升降回路主要用于铸造平台的快、慢速升降,故该回路的流量较大,板式阀不能满足大流量的要求,所以该回路使用插装阀。节流插装阀组和先导电磁阀组成快升、慢升、快降回路,其速度为手动调定。

为了保证油缸在任何情况下都能够顺利的下降,液压系统设计有一条专供紧急事故使用的回路。在应急回路上配备有手动球阀和手动调速阀,除此没有其他任何阀件,且回路直接接回油箱以防止其他可能的影响,无论液压系统或电控系统出现任何问题导致油缸不能够正常下降,操作人员都可以通过操作紧急回路保证油缸下降。

3 水冷系统的设计

冷却水由车间总管,经手动蝶阀、自清洗过滤器,气动蝶阀,气动V型调节球阀,压力传感器,电磁流量计,温度传感器、旋转接头和倾翻架进入结晶器平台为铸造过程提供冷却水。在冷却水的主管路安装有压力传感器和温度传感器,用以检测冷却水的来水压力、温度并起到报警监测作用。铸井内的冷却水通过深井泵排除,铸井内水位由浮球液位传感器确定。

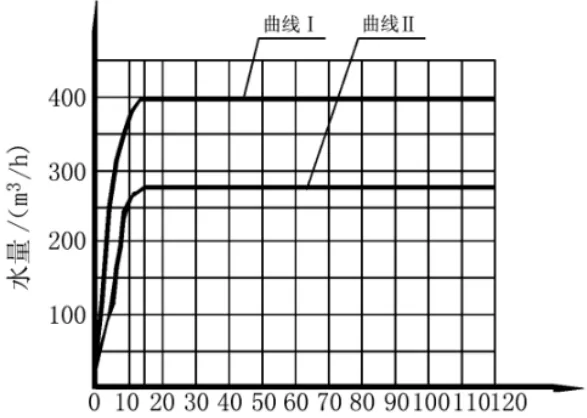

以某合金铸造过程为例,水量随时间的变化过程见图2。曲线I、Ⅱ分别为2块铸锭和3块铸锭的水流量曲线。可以看出:在开始铸造的前15 min左右为水量上升阶段,此后为水量稳定阶段。上升阶段时间短,水量变化大。水量受铸锭数目、铸造速度等影响,稳定阶段的水量变化幅度很大。鉴于此,供水控制方式按以下原则设计。

图2 铸造过程供水变化典型曲线

冷却水首先经过过滤器(过滤精度1mm)过滤后进入冷却水控制管线。冷却水控制管线上布置具有线性调节性能的V型比例调节球阀,通过球阀与管线后端的电磁流量计及西门子PLC组成的闭环调节系统实现冷却水流量的精确控制,保证冷却水流量的控制精度≤1%。在铸造开头、结尾阶段通过程序控制水量增、减速率,以适应不同规格、牌号合金铸造开头、结尾阶段的工艺要求。为了减少合金铸造开头阶段产生的锭尾翘曲进而产生漏铝,需设计特殊供水系统。可以考虑脉冲供水系统,它是在正常冷却水系统控制阀件的后端增加一个可以实现高频换向(可实现无扰动切换)的阀件,通过高频实现供水的脉冲特性,以其达到减小冷却强度的目的。

为了保证设备在冷却水无法正常投入使用时,能够不发生事故和损伤铸造工具,在工厂内要布置有紧急用水管路(可采用高位水塔形式),在其管线上也装有压力传感器用以检测紧急用水是否能够正常投入,其上还布置有气动开关型蝶阀,能够保证在冷却水不能正常投入时迅速打开。

4 结语

目前,国内外铝合金铸锭的生产正朝着大规模、多品种、大重量、大规格的方向发展,部分先进国外装备制造商(如美国Wagstaff公司等)陆续展示了部分合金的超大规格铸锭。这说明国外铸造工艺和铸造装备都提升到了更高的水平。国内设备生产商也应努力开发有自主产权的专利技术,提高液压系统和水冷系统的自动化控制和生产水平,以早日摆脱靠模仿制造或依赖引进核心生产技术的现状。

[1]孙静.超高强铝合金铸造技术及装备控制系统的发展[J].南方金属,2010(2).

[1]肖亚庆等.铝加工技术实用手册[M].冶金工业出版社,2005.

[2]唐剑,王德满,刘静安等.铝合金熔炼与铸造技术[M],冶金工业出版社,2010.