浅谈330KA平面阴极铝电解槽低电压生产实践

舒 建

(广西来宾银海铝业有限责任公司,广西 来宾 546135)

1 铝电解槽低电压研究的意义

由于电解铝行业是耗电大户,所以,铝电解节能意义非常重大。在实际生产过程,影响铝电解生产的电能,主要通过提高电解槽电流效率和降低电解槽平均电压。由于全国铝电解企业起点不同,导致原铝直流电耗的差异也比较大,比较好的企业原铝吨铝直流电耗12500Kwh,比较差的企业原铝直流电耗高达13500~14000Kwh,可见,不同的企业之间的电耗差距很大。所以,铝电解节能潜力巨大。在实践的生产中可以通过降低电解温度、合理的电解质成分、合理的极距和较低的氧化铝浓度、低的效应系数来提高电流效率。通过提高电解质的电导率、降低阳极过电压、改善导体接触点、减少阳极效应分摊,来实现降低平均电压[1]。

2 铝电解电压的理论基础

(1)平均电压。对于电解槽平均电压由三个部分组成:V平=V工作+V效应+V黑。其中:黑电压——我们也叫它线路电压,在电解槽的设计定型后,要想降低黑电压,可以从增加电解槽的绝缘性能,同时改善导体之间的接触点增加导电母线的截面积,但需要增加公司的成本投入,所以降低黑电压潜力并不大。效应电压——是指电解槽发生效应后分摊在电解槽的电压(V效应)。

(2)槽电压。槽电压由七个部分组成:E槽=E分解+E过+E电解质+E阳极+E阴极+E母线+E其它。逐步降低槽电压是维护电解槽热平衡最重要的因素,它决定着电能消耗率。槽电压偏高,则电能消耗越高,且容易破坏规整的炉膛,甚至导致电解槽热行程,增加在产铝的燃烧损失,影响电流效率的提高。①电解质压降主要受电解质的极距和导电率影响。正常情况下,电解质中炭粒的含量为0.04%,对电解质导电率的影响不过1%。如果电解槽电解质中的炭渣增加,当达到0.6%时导电率将会降低10%左右。电解质中悬浮的氧化铝颗粒,会影响电解质的导电率。同时会减少电解质对炭粒的湿润性,我们可以采用弱酸电解质(分子比为2.2~2.4),也可以添加一些能降低电解质的导电率的添加剂来提高电解质的导电率。②降低阳极压降,在我们实践生产中要想降低阳极压降,可以从严格控制阳极糊的比电阻。所以提高阳极糊的导性能,降比电阻10Ωmm2/m的关键所在,可以节省直流电耗170Kwh/tAl左右。提高阳极工作质量并严格控制阳极碳块重量,在保证阳极工作正常,阳极电流分布均匀的情况下,降低阳极压降,另外,适当对磷生铁成份配比进行调节,因为磷生铁成份对于浇铸性能及接触点压降有明显的影响。

3 管理中实现低电压依据

在生产过程中要想实现降低电压,对电解槽的日常的管理要求比较高,管理中影响电解槽电压主要有换阳极操作质量、阳极卡具压降、减少阳极效应发生和电解质压降等。在生产中只有精心操作,才能降低压降的目的。

(1)换极操作质量。在换极的时候,打开槽盖板不能超过四块,以减少热量的损失,重点抓住三个环节,即提前与计算机联系,捞块干净,扒料,阳极设置精度。在天车未拔出残极前必须检查残极导杆上有无画线记录,确保新极画线时有该线作参照物,准确装入槽内,从而保证电解电解槽阳极导电均匀,工作正常平稳生产。装极的时候要装正、居中、紧贴大母线,收边的时候要在下面覆盖一小层氧化铝粉,以减少烧空、烧塌;同时收边的时候使用的快料要小(直径20cm以内),不能使用大块收边,在覆盖的保温料要足够,以达到更好的保温效果。

(2)阳极卡具压降。阳极导杆表面不光滑会导致导杆与卡具接触压降增加,所以,我们用角磨机来打磨阳极导杆,尽量降低压降,换阳极前先把导杆打磨光滑。同时,装阳极需把导杆和水平母线表面清刷干净,进行抬母线操作时要人工复紧卡具,卡具操作完成后及时测量卡具压降,压降值大于10mV的人工用铝锤敲打并再次复紧。使卡具压降控制在10mV内,从而确保整体的卡具压降较低。

(3)减少阳极效应发生。在生产现场减少阳极效应的发生,降低电解槽分摊电压,控制好效应会给生产带来好处,作为管理者要控制好电解槽工艺技术条件,合理优化电解槽工艺技术条件,保证电解槽能量平衡。在生产现场的操作人员要经常巡视电解槽的下料情况,并检查电解槽的设备情况,及时清理打击头包和打击头卡堵,减少阳极效应的发生。同时经常看电解槽电压曲线,发现电压有上升趋势,必须检查电解槽的情况,控制效应次数和时间可以从根本上减少阳极电压分摊。

(4)电解质压降。在实际的生产中,想做到所有的槽极矩保持一致非常困难,只要通过传统的方式设置阳极,选择最佳的设定电压,从而使电流效率不受损失,而工作电压最低,可以降低直流电耗。在极距相同下,不同的电解质成分压降不同,主要受到电阻率不同。事实证明,电解质CaF2的含量在5%左右,分子比控制在2.4~2.5时,电解质压降将控制在比较合适的范围。同时加强电解质中碳渣的打捞,可以有效提高电解质的电导率,降低电解质压降。

4 铝电解槽生产实践运行情况

(1)炉底压降。炉底的好坏直接关系到电解槽稳定的条件,也关系到电解槽低电压生产维持时间的长短。12月份开始,电解槽电压降到了3.85V,经过几个月对电解槽炉底压降测量和换极跟踪摸炉底,炉底压降控制在390mV以下,中缝有稀沉淀,说明电解槽炉底状况比较好。

(2)电解槽下料量。在设备稳定的情况下,下料量可以反应电解槽的效率。在电解槽逐渐开始降电压,我们从电解槽报表可以看出,下料量开始逐渐减少,平均下料量都在4820kg,在生产现场对电解槽称料,每个点下料量在1.8kg,属于正常范围,说明电解槽效率随着电压的下降效率开始下降[2]。

(3)电压摆时间。电解槽电压摆直接反应电解槽的槽况,电压摆越多,槽况越不稳定,反之,越稳定。经过几个月低电压生产,电解槽电压摆单槽控制在5分钟以内,电压摆时间没有随电压下降增加。

(4)铁硅含量。铁硅含量是关系到原铝合格率,从侧面反应电解槽的稳定情况,也反应电解槽炉膛情况,从这几个月化验的数据进行对比,铁硅含量随着电压降低有所变化,尤其是硅的含量下降明显,说明电解槽炉膛开始收缩。

5 与试验前生产指标对比

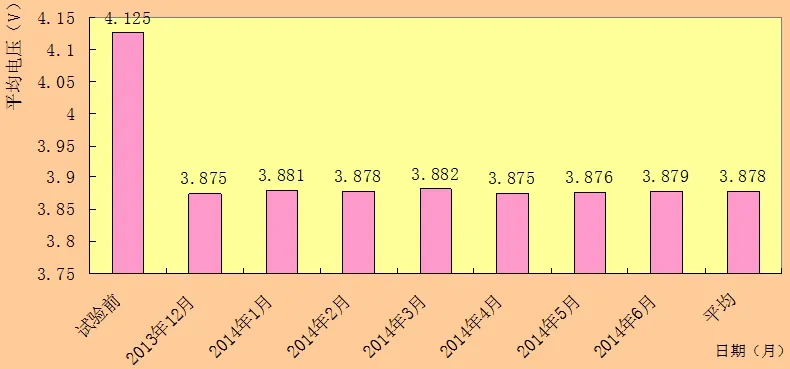

(1)平均电压。从图1可以看出,试验后电压比试验前电压下降246mV,降低的幅度很大,同时2013年12月份开始,电解槽的平均电压控制在3.88V左右,电压变化不明显,说明电解槽比较稳定。

图1 试验前后电压对比图

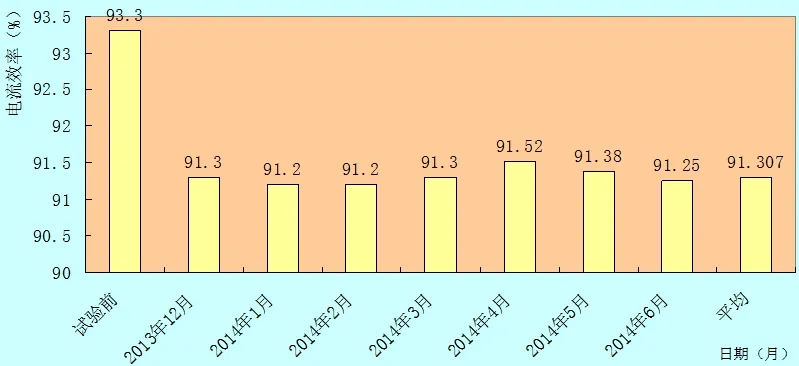

(2)电流效率。从图2可以看出,试验前电流效率比试验后电流效率高2%,试验后电解槽的平均电流效率为91.3%,电压降下来后,电流效率损失比较大。

图2 试验前后电流效率对比图

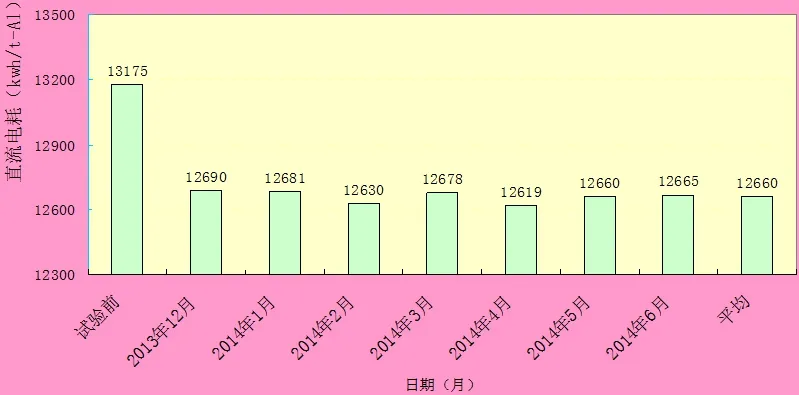

(3)直流电耗。从图3可以看出,试验后直流电耗比试验前电耗下降明显,与试验后的平均吨铝电耗相比,下降515Kwh/tAL,说明降电压取得比较好的能耗指标。

图3 试验前后直流电耗对比图

(4)效应系数。从图4可以看出,试验后的效应系数与试验前的效应系数相比,效应系数下降至0.08槽/日,说明在低电压生产实践过程中,控制效应是降低能耗的关键。

图4 试验前后效应系数对比图

6 结语

330KA铝电解槽生产实践证明,在进行电解槽低电压生产中,电解槽炉底压降控制在390mV以下,才能使电解槽炉底状况良好,电压摆时间单槽控制在5分钟/天,保证电解槽稳定。与试验前生产指标对比,平均电压下降246mV,电流效率下降2%,效应系数降低了0.08槽/日,吨铝直流电耗下降515Kwh。经过现场工作人员长时间的生产实践,得出低电压生产会使电流效率下降,但可以降低直流电耗,综合的能耗指标明显下降。

[1]宋祥君.400KA铝电解槽能源优化控制系统及实现[D].湖南:中南大学,2010.

[2]广西投资集团公司内部资料.