纤维排列对玄武岩纤维复合材料拉伸性能的影响

内蒙古工业大学轻工与纺织学院, 内蒙古 呼和浩特 010080

有学者将玄武岩纤维与碳纤维、芳纶和高分子量聚乙烯纤维并称为中国四大高技术纤维[1]。玄武岩纤维由于其具有原料丰富、性能优异和市场需求广泛等特点得到了快速发展,且随着科技的不断发展和研究的不断深入,会在更多领域发挥作用,为我国的高性能纤维的发展和应用起到促进作用[2]。

目前,提高玄武岩纤维复合材料力学性能的途径主要是表面处理,其方法多来源于玻璃纤维的表面处理[3]。改变增强体结构也是提高玄武岩纤维复合材料力学性能的重要途径。Zhu等[4]通过拉伸试验,发现了玄武岩纤维层合板的纵向强度和模量远大于其横向。魏斌[5]确证了玄武岩纤维层内混杂层合板的力学性能不仅同时优于玄武岩纤维层间混杂层合板和玄武岩纤维夹芯混杂层合板,而且与碳纤维层合板的力学性能接近,前者的性价比较高。张明星等[6]采用玄武岩纤维平纹织物和四种玄武岩纤维针织物(其组织结构分别为罗纹、双罗纹、平针和罗纹空气层)进行了拉伸试验,结果表明,相对于四种玄武岩纤维针织物,玄武岩纤维平纹织物具有较高的拉伸断裂强力和较小的拉伸断裂伸长。魏珺儒[7]采用磁控涂层方法改进碳纤维复合材料,其界面性能得到明显提升,随着掺杂引入的Fe2O3/石墨烯用量的增加,界面的剪切强度可提高20.43%,碳纤维的强度也得到提升,碳纤维单丝的断裂拉伸强度提高了23.00%。

当增强体结构发生改变后,复合材料的各种性能会产生相应的变化。在二维机织结构中,玄武岩纤维除了以平纹织物的形式存在外,还可以单轴向织物的形式存在[8]。本文分别以玄武岩纤维平纹织物(P)和玄武岩纤维单轴向织物(U)作为增强体,铺层结构设计为PPPP、UUUU、PUPU,以E-2511-1A环氧树脂/2511-1BT固化剂为基体(其质量比为100 ∶30),通过真空辅助树脂传递模塑(VARTM)工艺实现复合材料样品成型,然后测试复合材料样品的拉伸性能和纤维体积分数。为了更准确地比较复合材料样品的拉伸性能,将其纤维体积分数统一为45%,通过计算得到复合材料样品的当量拉伸断裂强度和当量模量,分析纤维排列对复合材料样品拉伸性能的影响。

1 试验部分

1.1 试验材料

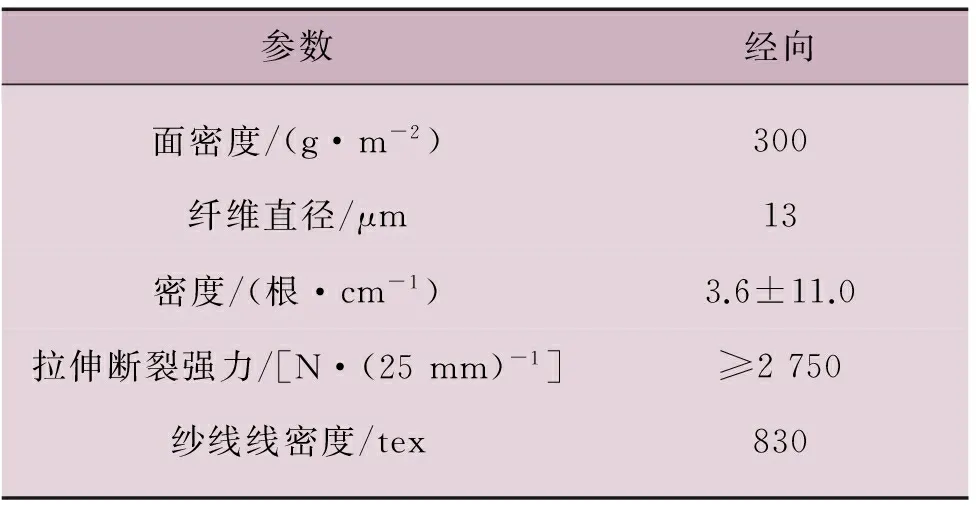

P由相互垂直的两个系统的纱线按照一定规律交织形成,其经纬向都有良好的力学性能和尺寸稳定性。U由两个方向的纱线组成,分别是0°方向(即经向)的玄武岩纤维增强纱和90°方向的涤纶捆绑纱。P和U的基本参数分别如表1和表2所示,其实物如图1所示。

表1 P的基本参数

表2 U的基本参数

(a) P

(b) U

1.2 复合材料样品制备

通过真空辅助树脂传递模塑(VARTM)工艺实现三种不同铺层结构(即PPPP、 UUUU、 PUPU)的复合材料样品成型,增强体均采用同向四层铺放。基体中E-2511-1A环氧树脂(简称“树脂”)和2511-1BT固化剂(简称“固化剂”)的质量比为100 ∶30。真空度为-0.095 MPa。灌注结束后放入烘箱,温度设置为80 ℃,固化8 h,即完成复合材料样品制备。

1.3 拉伸试验

拉伸试验在深圳市君瑞仪器设备有限公司的WDW-30万能试验机上进行。参照ASTM D 3039 ∶2000《聚合物基复合材料拉伸性能标准试验方法》制备拉伸试验试样,其尺寸为250.000 mm×25.000 mm×1.000 mm。由于试样在夹持区域容易受到损伤,为了避免此类损伤且能更好地从夹持区域传递载荷,分别在试样两端粘贴50.000 mm×25.000 mm的加强片。夹头移动速率设定为2 mm/min,对试样进行0°方向的拉伸试验,取五个测试值的平均值作为试验结果。

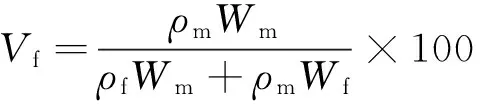

1.4 纤维体积分数

参照ASTM D 3171 ∶2009《复合材料组成物含量的标准试验方法》,应用燃烧法测试复合材料试样的纤维体积分数。首先取一定量的复合材料试样并准确称取其质量W0(g),然后在450~650 ℃下灼烧,树脂和固化剂被蒸发,称取剩余物的质量,即复合材料试样中的纤维质量Wf(g),再根据式(1)和式(2)计算纤维体积分数Vf:

Wm=W0-Wf

(1)

(2)

其中:ρf——纤维密度,g/cm3;

ρm——基体密度,g/cm3;

Wm——基体质量,g。

1.5 当量拉伸性能

由于三种复合材料试样的纤维体积分数不同,为了使试验数据具有可比性,引入当量拉伸性能(即当量拉伸断裂强度、当量拉伸模量及当量拉伸断裂伸长率)的概念。

其中:Fut——拉伸断裂强度,MPa。

同理,通过计算得到三种复合材料试样的当量拉伸模量和当量拉伸断裂伸长率。

2 试验结果与分析

三种复合材料试样0°方向的拉伸性能和当量拉伸性能测试结果见表3。

表3三种复合材料试样0°方向的拉伸性能和当量拉伸性能测试结果

指标试样铺层结构PPPPUUUUPUPU最大应力/N80181506713906拉伸断裂强度/MPa313.0555.0543.0拉伸模量/GPa5.3027.3818.765拉伸断裂伸长率/%6.20012.3006.800纤维体积分数/%41.6144.9747.90当量拉伸断裂强度/MPa338.5555.4510.1当量拉伸模量/GPa5.7347.3868.234当量拉伸断裂伸长率/%5.73412.3086.388

由表3可见,三种复合材料试样中,UUUU铺层结构的当量拉伸断裂强度最大,为555.4 MPa,略高于PUPU铺层结构(510.1 MPa),比PPPP铺层结构(338.5 MPa)提高了64.08%;PUPU铺层结构的当量拉伸模量最大,为8.234 GPa,比当量拉伸模量最小的PPPP铺层结构(5.734 GPa)提高了43.60%;UUUU铺层结构的当量拉伸断裂伸长率最大,为12.308%,约是PPPP铺层结构(6.705%)和PUPU铺层结构(6.388%)的两倍。

PPPP铺层结构的复合材料试样的当量拉伸断裂强度和当量拉伸模量均最低。其原因,一是P(即玄武岩纤维平纹织物)中两个系统纱线因交织而发生屈曲,而且交织得比较稀松,相邻纱线之间的空隙大,纤维体积分数低(41.61%),纤维又是载荷的主要承载体,进一步弱化了试样的强度;二是纱线位于织物平面内,即使有较小外力作用在织物表面,纱线位置也会发生变化,这会给玄武岩纤维平纹织物的均匀性带来不良影响,使得试样中存在弱节,因此试样的拉伸断裂强度下降。

UUUU铺层结构的复合材料试样的当量拉伸断裂强度和当量拉伸断裂伸长率均最大。U(即玄武岩纤维单轴向织物)中玄武岩纤维纱线只铺放在经向,它们彼此之间只有涤纶纱线(即捆绑纱)的约束作用,从纤维细度看,U的经向纱线强力明显大于P的经纬向纱线强力。单轴向排列的玄武岩纤维纱线在捆绑纱的作用下,其位置比较固定,所以UUUU铺层结构的尺寸稳定性较好。另外,U中玄武岩纤维纱线之间没有交织,其在织物面内呈伸直状态,纤维排列方向和拉伸方向平行,而且UUUU铺层结构的复合材料试样的纤维体积分数(44.97%)比PPPP铺层结构(41.61%)增加了3.36%,前者能承载载荷的纤维根数比后者多,即前者的拉伸断裂强度高于后者。

PUPU铺层结构的复合材料试样的当量拉伸断裂强度比UUUU铺层结构略低,下降了8.16%,但前者的当量拉伸模量比后者提高了11.50%。由此可见,将P与U交替铺放形成的PUPU铺层结构的复合材料试样,其拉伸性能与UUUU铺层结构相比并未出现大幅度下降。玄武岩纤维平纹织物中经纬向纱线因交织而发生屈曲,而玄武岩纤维单轴向织物中纱线呈伸直状态,其自身在0°或90°方向具有加强作用,两者交替铺放,结构互补,纤维体积分数有所提高,其拉伸性能也未大幅降低。与PPPP铺层结构相比,PUPU铺层结构的复合材料试样的力学性能有大幅度的提高,后者的当量拉伸断裂强度、当量拉伸模量分别提高了50.69%、 43.60%。

图2为三种复合材料试样0°方向的拉伸应力-应变曲线。U为玄武岩纤维单轴向织物,其0°方向为纤维排列方向,即UUUU、PUPU铺层结构的复合材料试样中0°方向均为纤维排列方向。对于UUUU铺层结构的复合材料试样,其纤维排列方向具有很高的强度,0°方向的纱线线密度明显高于90°方向的捆绑纱和玄武岩纤维平纹织物中的纱线。因此,UUUU和PUPU铺层结构的复合材料试样的最大应力明显高于PPPP铺层结构。由图2可知,三种复合材料试样0°方向的拉伸应力-应变曲线具有显著差异。三条曲线的起始段均不平滑,之后逐渐变得平滑,其主要原因是基体和增强体的断裂存在不同时性。在拉伸初始阶段,由基体承载大部分载荷;然后,拉伸过程继续,随着基体的不断开裂,树脂-纤维界面脱黏,主要载荷变为由增强体承载,因而曲线逐渐平滑;随着拉伸应力继续增大,增强体逐渐被破坏,直至试样断裂。UUUU铺层结构的复合材料试样的拉伸应力-应变曲线呈现出类似两次断裂的情况,曲线先上升,然后下降,之后再次上升,直至断裂。此时,增强体为拉伸应力承载体,其中的部分纤维断裂但起主要支撑作用的部分纤维未断裂,或者纤维分层断裂,还有部分纤维承载,继续拉伸至纤维全部断裂,试样才完全失效。

图2 三种复合材料试样0°方向的拉伸应力-应变曲线

3 结论

本文采用玄武岩纤维平纹织物(P)、玄武岩纤维单轴向织物(U)形成不同铺层结构作为增强体,以E-2511-1A环氧树脂和2511-1BT固化剂(质量比为100 ∶30)作为基体,由真空辅助树脂传递模塑(VARTM)工艺制得复合材料样品,再进行拉伸试验和纤维体积分数测试,探讨纤维排列对其拉伸性能的影响,得到:

(1) 对PPPP、 UUUU、 PUPU铺层结构的三种复合材料试样沿0°方向进行拉伸试验,结果表明UUUU铺层结构的当量拉伸断裂强度最大,为555.4 MPa,略高于PUPU铺层结构(510.1 MPa),比PPPP铺层结构(338.5 MPa)提高了64.08%;PUPU铺层结构的当量拉伸模量最大,为8.234 GPa,比当量拉伸模量最小的PPPP铺层结构(5.734 GPa)提高了43.60%;UUUU铺层结构的当量拉伸断裂伸长率最大,为12.308%,约是PPPP铺层结构(6.705%)和PUPU铺层结构(6.388%)的2倍。

(2) 三种复合材料试样的拉伸应力-应变曲线均呈线性,即随着应变的不断增加,应力逐渐增大。在拉伸初始阶段,载荷主要由基体承载,且伴随着树脂开裂和树脂-纤维界面脱黏,曲线不平滑;随着应变的增加,载荷主要由增强体承载,曲线逐渐变得平滑,直至纤维全部断裂。

(3) 玄武岩纤维单轴向织物本身具有单方向的加强作用,以其为增强体的复合材料试样(即UUUU铺层结构)的拉伸性能远优于以玄武岩纤维平纹织物为增强体(即PPPP铺层结构)的复合材料试样,但玄武岩纤维单轴向织物和玄武岩纤维平纹织物交替铺放(即PUPU铺层结构)形成的复合材料试样的拉伸模量得到很大提高。由此可见,纤维排列对复合材料的拉伸性能具有重要影响,这可为建筑物修复补强提供一定的指导。为了能够综合地反映复合材料的力学性能,可以在后续试验中测试其弯曲性能。

[1] 郭昌盛,杨建忠,赵永旗.连续玄武岩纤维性能及应用[J].高科技纤维与应用,2014,39(6):25-29.

[2] 杨莉,吴宜城,沈城伟.玄武岩纤维的性能及应用[J].成都纺织高等专科学校学报,2016,33(1):132-135.

[3] BROWN E N, DAVIS A K, JONNALAGADDA K D, et al. Effect of surface treatment on the hydrolytic stability of E-glass fiber bundle tensile strength[J]. Composites Science & Technology, 2005, 65(1):129-136.

[4] ZHU F F, ZHONG Z L, LIU H W, et al. The influence of basalt fiber orientation on the mechanical property of composite board[J]. Advanced Materials Research, 2011, 194-196: 283-286.

[5] 魏斌.玄武岩连续纤维及其混杂复合材料性能评价[D].哈尔滨:哈尔滨工业大学,2008.

[6] 张明星,胡红.玄武岩纺织增强结构的拉伸性能研究[J].针织工业,2009(9):9-12.

[7] 魏珺儒.Fe2O3/石墨烯可控排列对碳纤维复合材料界面影响研究[D].哈尔滨:哈尔滨工业大学,2014.

[8] 杨莉,马翔,尹良舟.单向玄武岩增强复合材料工艺与性能研究[J].中国塑料,2014,28(7):55-59.