电动物流车车厢结构设计仿真分析

蔡甫 郝琪 李海伦 郭光美

(湖北汽车工业学院, 湖北 十堰 442002)

为了降低车辆自重、提高一次续航里程,某公司在电动物流车开发中,将车厢材料由普通碳素钢改为60系列铝合金材料。本次研究中,将分析材料更改后车厢结构基本性能是否达标,突破传统车厢横梁布置方案,对车厢进行全新的拓扑分析优化,实现结构布置轻量化[1]。

1 车厢有限元模型的建立

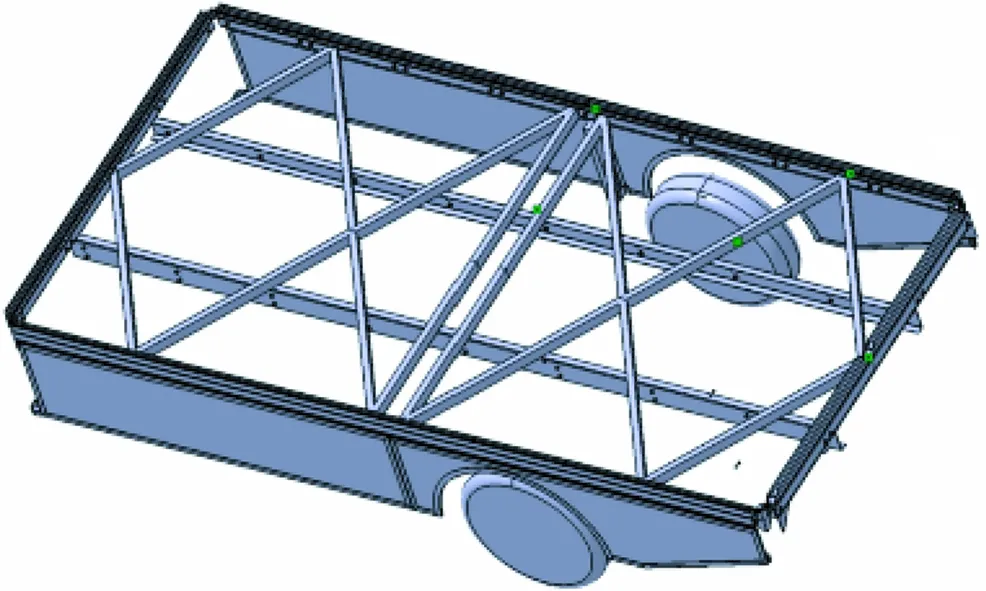

车厢外廓尺寸为4 200 mm×2 070 mm×1 900 mm,主要由前围、顶盖、底架和后围组焊而成,底架由7根横梁和2根纵梁组成,骨架外覆厚度5~15 mm不等的蒙皮。图1所示为原车厢车架结构示意图。副车架与主车架通过8个均匀分布的U型螺栓、2个连接支架及2个止推连接板连接在一起。车厢厢体通过螺栓连接固定在车厢骨架上,车厢骨架之间通过螺栓连接或焊接在一起,车厢底板骨架表面铺有钢板。货物重量(该车型满载5 t)均匀分布于底板上。

图1 原车厢车架结构示意图

该车厢骨架及副车架选用6061铝,该材料性能稳定,具有良好的抗腐蚀性、热塑性、可焊性和抗蚀性[2]。其弹性模量为7×104MPa,泊松比为0.3,密度为2.7×10-9tmm。

由于车厢结构对称,因此,可对其中半边结构进行有限元分析,以节约成本。该有限元模型网格采用壳单元,三角形网格数量为769,四边形网格数量为1 133 667,三角形网格的数量占总网格数量比例为0.07%。此比例满足三角形网格数量占总网格数量不大于 5%的要求。

2 车厢骨架结构有限元静态分析

电动物流车车厢是主要承受载荷的部件,它不仅承受自身质量,而且还要承受车辆运行过程所受到的各种载荷;因此,在设计车身骨架时车厢在不同工况下(满载弯曲、满载弯扭、加速、转弯、紧急制动)刚度和强度都必须满足设计要求。

2.1 弯曲工况

弯曲工况模拟车辆满载均匀行驶的驾驶工况,垂直方向所受的载荷是货物满载时的重力。安全系数为3,则15 t(一半模型取7.5 t)的货物以面载荷的形式平均分布于车厢底板上[3],同时考虑车厢自身的重力。底板骨架纵梁8个U型螺栓连接处全约束;底板骨架纵梁与主车架纵梁间接接触的下缘部分约束垂直向下(z轴)的平动自由度和绕x、y轴的转动;副车架与主车架连接的前后支撑板为全约束;对称截面上所有的点约束进行1个平动和2个转动的对称约束。

仿真结果显示,弯曲工况下骨架的最大应力为87.3 MPa,出现在车厢底板倒数第二根横梁中部与纵梁连接处,应力值远小于材料的屈服极限(230 MPa);骨架最大变形量为2.81 mm,出现在上板中心位置,变形量由此位置到边梁呈阶梯性减小趋势,变形比较大的地方也出现在底板中心非横梁位置处。图2所示为弯曲工况的应力分布图。

图2 弯曲工况的应力分布图

2.2 弯扭工况

模拟车辆在公路上满载时,其车架受到扭转载荷时抵抗扭转变形的能力。载荷与弯曲工况相同,释放底架纵梁在后板弹簧支架位置处的所有约束[4]。图3所示为弯扭工况的应力分布图。仿真结果显示:弯扭工况下最大变形量为0.544 mm,出现在底板上倒数第2根和倒数第3根横梁的中部位置;车架应力的最大值为34.8 MPa,出现在车厢底板倒数第四根横梁中部与纵梁连接处。最大应力并没有超过车架材料的屈服极限。

图3 弯扭工况的应力分布图

2.3 制动工况

制动工况模拟的是货车以最大制动加速度制动时,地面作用于货车的力对骨架产生的影响。图4所示为制动工况受力分解图。取最大附着系数0.7,除受到货物重量载荷和自重外,在货车行驶方向上附加-0.7×9 800 mms2的惯性力[5]。货物质心处的惯性力F转变为作用于货物与底板间的摩擦力Ff和扭矩M,将扭矩转变成分别反向作用于前后梁的力f[5]。

图4 制动工况受力分解图

骨架变形出现在上板中心位置,最大变形值为0.946 mm;车厢整体应力都较小,较大应力都出现在底架与车厢连接的部分。最大应力为76.5 MPa,在后支撑板与边梁连接处。最大应力远小于材料屈服极限。图5所示为制动工况的应力分布图。

图5 制动工况的应力分布图

2.4 加速工况

加速工况载荷及约束处理,与制动工况的原理相同。不过,加速工况前后梁的载荷方向与制动工况相反。加速工况水平方向的惯性力最大附着系数取0.4,其方向与制动工况方向相反。图6所示为加速工况的应力分布图。仿真结果显示:加速工况下最大变形量为0.937 mm,出现在上板中心位置;车架最大应力为47.8 MPa,出现在前支撑板与边梁连接处,小于材料屈服极限。位移分布与应力分布与制动工况大致相同,分布位置前后相反。

2.5 转弯工况

考察转弯工况下车辆以最大转向速度转弯时,惯性力对骨架产生的影响。取最大附着系数0.4,所以在y方向上附加0.4×9 800 mms2的惯性力。货物受到的惯性力F转变为作用在货物与底板间的摩擦力Ff和扭矩M,将扭矩转变成分别反向作用于左右纵梁的力f[5]。图7所示为转弯工况的应力分布。转弯工况下最大变形量为0.756 mm,出现在上板中心位置;车架最大应力为28.8 MPa,出现在车厢底板倒数第二根横梁中部与纵梁连接处。

图6 加速工况的应力分布图

图7 转弯工况的应力分布

2.6 模态分析

车厢骨架是一个多自由度的弹性振动系统。为了避免车辆在行驶过程中产生整体共振,车厢总成的低阶频率应避开电机经常工作的频率范围,避开车轮不平衡和传动轴振动引起的激励频率,且车身骨架振型图要光滑。对车厢骨架模型进行模态分析[6],表1所示为车架各阶频率及振型。

由表1可知,1阶弯曲频率为17.15 Hz,1阶扭转频率为25.15 Hz,低阶时弯扭状态没出现耦合。

2、3阶的固有频率都以弯曲为主,其他阶振动都以弯曲和扭转为主。一般地面激励频率为3.00~5.00 Hz,电机振动频率是6.60 Hz(转速是2 500 rmin),车轮不平衡引起的激励低于11.00 Hz。本次分析结果的频率范围为17.00~27.00 Hz,避开了危险频率区域,避免了频率耦合。

表1 车架各阶频率及振型

3 车厢骨架轻量化设计

从前面有限元分析来看,大部分应力都远小于材料的应力极限值,该电动车车厢骨架在满足其强度、刚度的基础上,有一定的轻量化空间。

3.1 尺寸优化

此次尺寸优化以车厢总成质量最小为目标,以最危险工况下最大应力值小于材料允许的极限值为约束,并保证最大位移小于危险工况下的最大位移。故要求最大位移不大于0.946 mm,最大应力不大于230 MPa。车架最危险工况下的性能水平主要受其骨架以及底板的影响。在此,选取车架上12处不同厚度水平的骨架及底板为设计变量,对其厚度进行4次迭代优化。表2所示为设计变量优化结果。

表2 设计变量优化结果 mm

3.2 优化结果比较

按照与原车厢结构相同的边界条件对新车进行强度、刚度和模态分析,并与原车架进行比较。表3所示为优化结果比较。

从表3可以看出,优化前后车架最大等效应力在材料许用应力范围内有所增大,但在考虑了满载安全系数为3的情况下依旧远小于230 MPa。车厢最大变形量基本保持不变,说明优化后的车架依旧具有较好的强度和刚度;同时车架的低阶频率有所增加,也反映了车架的动态性能有改善。车厢总成质量减少,实现了轻量化目标。

表3 优化结果比较

4 车架的拓扑优化

4.1 建立优化模型

综合考虑各工况的影响,在保证强度及刚度要求的情况下进行二维拓扑优化,得到最优化的连续空间。为保证约束及载荷能够有效地传递到结构上,将涉及空间划分为设计域和非设计域。在优化过程中不改变非设计域,通过优化设计挖掉多余的部分,设计域留下来的部分则是结构拓扑优化的结果[7]。将底板骨架作为拓扑的结构对象,将骨架转变为连续性的底板,力直接作用于底板上。图8所示为拓扑优化设计空间示意图。

通过最危险工况下的二维拓扑优化,得到一个最优化的连续空间。设置3个优化响应,即骨架的体积分数、应力和位移。设置目标函数为体积最小时的约束条件:最大位移不大于0.946 mm,最大应力不大于70 MPa。

图8 拓扑优化设计空间示意图

用OptiStruct软件进行计算,经过212次迭代,得到拓扑优化密度分布结果图(见图9)。

骨架的拓扑形态决定了最佳传力路径(即材料分布)。对拓扑结果进行抽象提取,将拓扑结果简化成若干横梁和斜梁的组成[7](见图10)。

4.2 验证优化结果

通过拓扑优化,使得材料分布结构更加合理,很好地规避了最危险工况下最大等效应力大于材料极限应力的情况。对拓扑优化后的结构进行静力分析,结果发现,原车架与拓扑后车架相比较,质量无明显变化,在最危险工况下,危险点位置转移,虽然最大应力值变为90.6 MPa,但车厢整体等效应力分布更加均匀。在车厢底部与车架连接处局部应力较大,可以在这些连接处增加一些螺栓、衬板等连接件以降低局部应力。

图9 拓扑优化密度分布结果图

图10 车架拓扑优化结果图

5 结 语

该物流车车厢结构更换为铝合金材料后,制动工况下是最危险工况,车架应力的最大值为76.5 MPa,出现在后支撑板与边梁连接处,最大变形量为0.946 mm,出现在上板中心位置,满足使用要求。

选取车厢骨架的12个主要截面尺寸作为设计变量,对车身骨架结构进行了尺寸优化,得到了车身骨架在满足性能要求的前提下,各个板厚的最优解。也达到了轻量化的效果,总质量减少了12%。

对副车架结构进行了拓扑优化,通过优化得到了副车架的最优密度分布(即全新结构布置关系),并对其进行抽象提取,用Catia建模得出优化结果。通过静力分析验证拓扑优化结果的合理性。

[1] 钟佩思, 辛纪光, 刘凤景,等. 基于Hypermesh的中型货车车架有限元分析与优化[J]. 煤矿机械, 2009, 30(4):6-8.

[2] 王晓南, 邸洪双, 梁冰洁,等. 轻量化设计的重型卡车车厢应力有限元数值模拟[J]. 东北大学学报(自然科学版), 2010, 31(1):60-63.

[3] 马洪锋, 董栓牢, 孟庆勇,等. 某型矿用自卸车车厢结构设计与分析[J]. 工程机械, 2012, 43(8):33-36.

[4] 朱晓晶, 籍庆辉, 朱平. 基于多种工况下的自卸车车厢轻量化设计[J]. 机械设计, 2014(5):47-52.

[5] 邓创新, 董奎, 马苗,等. 基于Hypermesh的某校车骨架有限元分析[J]. 装备维修技术, 2016(2):47-53.

[6] 智晋宁, 要志斌. 基于Hypermesh的轻型货车车架动态特性有限元分析[J]. 太原科技大学学报, 2011, 32(2):117-120.

[7] 葛彦竹. 基于Hypermesh的某中型货车车架仿真分析与改进设计[D].长春:吉林大学, 2010:10-20.