变电站预制装配式围墙技术研究与应用

李彩红,孙中华,孙冬梅,李鹏翱

(国网山东省电力公司经济技术研究院,山东 济南 250021)

0 引言

随着我国经济的迅速发展,工业化规模不断扩大,各行各业对电力需求量不断增大,国家对电力设施的投入也逐渐加大,变电站的建设规模和数量都有扩大。传统变电站围墙采用清水混凝土现浇法施工,存在场地占用大,模板投入较大,且围墙施工表面质量差等多方面不利影响[1]。经过大量的施工实践,装配式结构的优势凸显。特别是变电站围墙结构,在传统施工方法存在多种问题情况下,急需对现有的设计和施工理念进行转变。本文对变电站围墙施工方法进行了研究,总结改进传统施工方法,采用工厂化加工预制围墙抗风柱、墙板、压顶等构件,采用小型吊机现场安装,预防和治理了传统围墙施工质量通病,加快了施工速度,提高了施工工效,有利于现场安全文明施工,具有很大的推广应用价值。

1 现浇围墙缺点

传统变电站围墙现浇施工多采用支架钢模板,对拉螺栓固定连接,造成后期墙面对拉螺栓孔,影响围墙表面质量及整体质量,现场支架模板占用面积较大,并且对环境影响大。急需解决传统工艺,解决表面施工质量差及占地面积大的问题。传统施工模板支架为在清理完成的施工场地浇筑模板支架基础,模板采用分块拼装钢模板,支撑体系采用钢管脚手架支撑,两侧模板采用对拉螺栓固定,并且两侧设置防止倾倒支撑杆。

2 装配式结构优点

2.1 建设周期短

装配式变电站围墙主要组成部分在工厂内制造、调试,现场施工时快速拼装。使得装配式变电站围墙施工减少效率明显高于传统现浇变电站围墙施工。

2.2 占地面积小

装配式变电站围墙与现浇变电站围墙对比,占地有明显的减少,特别是施工过程中对临时用地的占用面积比传统施工方法降低50%。装配式结构建设时更方便现场控制,能更好地贯彻“保证安全可靠、经济适用、符合国情”的设计方针,遵循“少占资源、控制造价、提高效率、安全可靠”的原则,最终降低建设用地的占用。

2.3 环保节能

装配式结构施工时,构件在工厂预制加工,现场施工基本无湿式作业、无污染、无噪声,减少对施工作业人员健康的不良影响,减少水资源的消耗。

传统现浇围墙建设过程中,模板周转材料消耗量大、现场建筑材料浪费严重。装配式结构施工现场不需要现浇混凝土模板,施工现场产生极少建筑垃圾。装配式结构符合我国环保、建筑节能的政策。

3 装配式围墙工艺特点

2)围墙抗风柱、墙板、压顶等均采用定型钢模板,工厂化加工预制,蒸汽养护,确保预制构件实体质量和外观质量。

3)围墙抗风柱及墙板预留吊环,便于吊装。墙板与抗风柱承插连接。墙板两端与抗风柱之间留有20 mm间距,便于安装。

4)预制压顶设有10 mm宽滴水线,防止压顶顶部积聚的灰尘通过雨水流淌污染墙面。

5)围墙抗风柱采用细石混凝土护脚,防止预埋件生锈,且工艺美观。

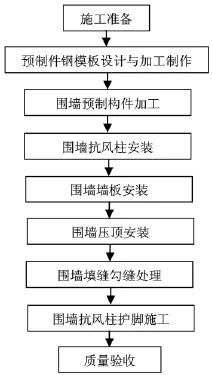

4 工艺流程

装配式围墙施工流程如图1所示。

图1 装配式围墙施工流程图

5 操作要点

5.1 围墙构件钢模板加工制作

围墙构件钢模板包括围墙抗风柱、围墙墙板、围墙压顶钢模板。

5.1.1 围墙抗风柱模板

围墙抗风柱钢模板包括平段抗风柱钢模板和转角柱钢模板,围墙抗风柱钢模板为定型钢模板。模板采用3 mm厚钢板加工而成,边角采用角钢加固,内部墙板安装预留槽按图纸设计要求设置。模板固定卡扣竖向间距为40 cm,每道定位卡扣之间设置5 mm×50 mm的钢板加固面板,实现围墙抗风柱浇筑完成后的表观质量和顺直。

本文以绝热加速量热仪为实验平台,如图7所示,以3 g浓度分别为20%、30%、40%、60% DTBP-甲苯溶液为样品对上述动态补偿模型进行验证和分析,其中,经PSO寻优算法得到的动态补偿器参数分别为τ1=0.664 7 s、τ2=20.576 5 s和τ3=53.148 2 s。实验过程中,STM32硬件平台负责温度采集(采样频率10 Hz)、数据发送和动态特性补偿算法的实现,温度数据通过上位机接收并记录,实验完成后,对数据进行处理和分析。

5.1.2 围墙墙板钢模板加工

围墙墙板采用定型钢模板,预制场采用3块模板为一组进行面板浇筑,下部有浇筑钢支垫,两侧墙面板与底部支垫采用螺栓连接为整体,限位严格控制墙板厚度。中间面板与底部支撑焊接为整体,3块模板顶板设置防变形限位孔,围墙面板混凝土浇筑前采用对拉螺栓固定。

5.1.3 围墙压顶钢模板

围墙压顶钢模板包括抗风柱顶部压顶模板和围墙墙板顶部压顶钢模板,压顶钢模板结构严格按照压顶设计尺寸采用钢板加工而成。

5.2 围墙构件工厂化预制加工

围墙构件(包括抗风柱、墙板、压顶)均采用定制钢模板[2],其加工制作工艺如下:

1)清洁模具。将模具的内外用小铲刀铲净,保持模具清洁,用胶带堵住模具气嘴,在模具内壁以及底面均匀刷薄层脱模剂。

2)裁剪玻璃网格布和焊接钢网。对于不同规格的模具,裁剪玻璃网格布的长宽均应比模具小50 mm。

3)送料、分料。下料的速度以及分料由红外摄像头监控,下料期间搅拌机应一直搅拌,直到搅拌机内的物料下完为止。

4)混凝土通过下料口流入模具,布料分层进行振动密实,第一层厚度150mm为宜,每层振动3 min,最后一层振动完成后,对表现进行抹光。

5)前养护。成型好的构件放入养护房中养护(温度20~30℃,相对湿度大于80%),一直养护到规定的时间送往脱模工段,养护时间不少于10 h,可根据实际情况调整。

6)脱模。养护好的构件拖入到脱模工段脱模,用双嘴气杆插入到模具的气孔上吹出盖板。

7)后养护。脱模后放置30 min,然后放入蒸汽室内养护温度保持不低于55℃,湿度大于85%,养护72 h,然后即可检验入库。

8)检验、入库。产品入库前至少进行尺寸、颜色、表面平整度、棱角缺失等项目的检验。

5.3 围墙抗风柱安装

1)抗风柱采用小型吊机逐柱吊装。

2)抗风柱与基础通过预埋件焊接。焊接时,先点焊固定,然后进行定位尺寸和垂直度的校核,检查合格后,再满焊连接,其中焊缝高度hf≥6 mm。

5.4 围墙墙板安装

1)墙板采用小吊机起吊,将每档5块墙板由下至上逐块安装到围墙抗风柱的卡槽内。

2)就位后,调整校核其水平度、垂直度,然后用1:3水泥砂浆将预留槽填缝密实。

3)安装时,保持墙板水平,轻拿轻放,防止凹槽边角在吊装过程中破损。

5.5 围墙压顶安装

1)预制压顶顶部双向排水,坡度为5‰,压顶底部设置10 mm×10 mm滴水线,有效预防墙面污染。

2)围墙压顶按“先安装抗风柱压顶,后安装墙板压顶”的顺序进行安装。

3)柱子压顶的底部有310 mm×310 mm深度为10 mm的凹槽,安装时套在柱子顶端即可(需要砂浆固定)。墙板压顶底部有宽度为70 mm,深度为10 mm的凹槽,安装时套在墙板顶端即可(需要砂浆固定)。

5.6 围墙勾缝及护脚施工

1)围墙抗风柱凹槽侧面缝隙采用1∶3水泥砂浆填缝,黑色硅酮胶密封。

2)墙板接缝使用黑色硅酮结构胶勾缝。

3)围墙构件安装完成后,抗风柱采用细石混凝土做成内高外低的棱台状护脚。

6 结论

装配式围墙全方位、全过程节约资源,减少对资源的占用。围墙采用现场装配式施工,实现工业化生产和配送式施工,减少湿作业,节约水资源,保护生态环境。通过装配式围墙的研究与应用,使科技进步对建筑产业发展取得新成效。面对电网建设呈现的任务重、要求高、工期紧等工程特点,装配式围墙更呈现显著的优势和强大的生命力。

[1] 范磊.变电站施工中的重点与难点分析[J].通信电源技术,2014,31(5):117-118.

[2] 郑宇.钢结构装配式变电站建筑设计研讨[J].建筑节能,2014(7):260-261.