基于改进模糊PID机械手控制研究

战强,周熙

(北京航空航天大学 机械工程及自动化学院,北京 100191)

0 引言

机械手是近年发展起来的高科技人工智能设备,是一种集机械、电子、计算机、传感器等多项技术于一体的现代化设备[1]。实际应用中,对手的平稳性和精确性要求较高,高性能的控制器可以保证机械手精准地工作。机械手用传统PID控制器难以获得平缓准确的性能[2],在性能要求高的场合往往需要对PID控制器改进。而采用模糊控制进行自适应整定[3],可以使得机械手控制在过程中拥有平稳高精度性能。但普通的模糊算法在对于目标远大于论域边界时控制手段单一、性能较差、隶属度固定,无法适应多变的需求和环境。本文对算法做出了以下改进:目标细分,提高了对参数过大的适应性;可变隶属度,增加了算法灵活性;积分项处理,使得算法在机械手控制中更加安全平稳。

1 执行器数学模型分析

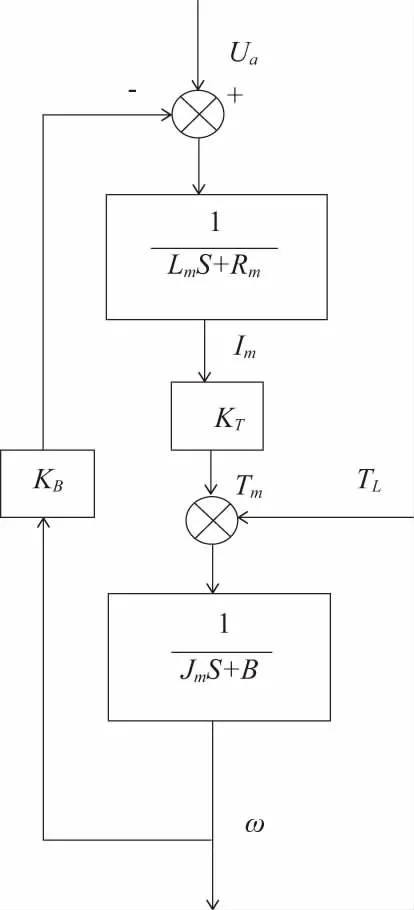

机械手的运动由电机驱动。因此通过对电机模型进行分析,可获得控制系统相关控制参数的定性范围。电枢回路的电压平衡方程为:

(1)

式中:Ua为输入电压;Lm为电枢电感;Rm为电枢电阻;I为回路电流;Ua’为反电动势;Ke为反电动势常数;θ为电机转角。电机力矩与电流有关,同时根据电机电枢力矩关系得:

(2)

式中:Tm为电机电磁转矩;KT为转矩常数;Bm和Jm分别为阻尼系数和转动惯量。假定Tl为机械手阻尼等效到电机轴上的转动力矩,ω为电机转速。控制器采集码盘返回信号作为反馈,进行闭环控制,根据式(1)、式(2),经拉氏变换整理可以得到图1所示框图。

图1 控制系统模型

易得:

(3)

分别分析电机转速ω对机械手力矩Tl和输入电压Ua的传递函数稳定性。对Tl,Ua的闭环特征方程为:

JmLmS2+(RmJm+LmB)S+RmB+KEKJ=0

(4)

根据Hurwitz[4]需要D1,D2均>0,则:

(5)

选用Maxon有刷直流电机,根据手册具体常数:KT= 10.9 mN·m/A,Lm= 0.363 mH,Rm= 5.53 Ω,B= 0.014 N·m/(rad/s),Jm= 4.36 gcm2,Ke= 1/875 r/min/V。计算结果比例控制系数KE>0。得到结论:在控制系统的驱动设计中,为了保持控制的稳定性需要反馈比例系数KE>0。

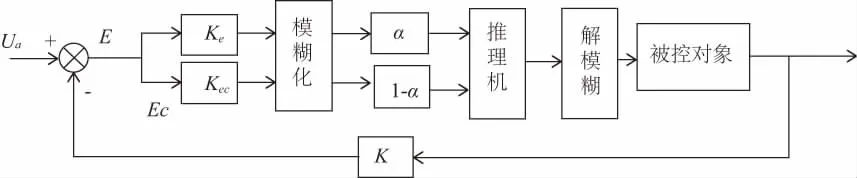

2 控制器设计

上述系统分析并非精确的系统模型,在实际运用过程中作为控制器设计的定性分析。机械手控制系统需要满足以下几个要求:1) 控制过程计算量较低,避免因为过长的计算过程影响控制器的实时性。2) 控制要求精准,即位置误差不超过0.5%。3) 控制过程平稳,位置不发生过多突变(以位置曲线切线斜率超过0.7为界定)。基于以上分析,建立模糊理论的智能模糊控制器控制流程[5](图2)。

图2 模糊控制系统图

模糊化为了减少计算机计算量,总等级数计为d= 5,模糊语言取值为{NB,NS,ZO,PS,PB},根据文献[6]的运算方法,归一化论域使得E,EC均属于[-1,+1]区间。在运动过程中,误差较大时,模糊PID控制由于计算量较大,性能改善不明显,往往不如直接用PID控制更简洁可靠。因此在大误差条件下,控制器自动调整为普通PID控制。误差e*边界用于裁定算法在模糊PID控制和普通PID控制,当误差在边界外时E定位±1,并控制转化为较简单的PID控制,即:

(6)

选用梯形隶属度函数将确定量模糊化。因d=5,则表达式为:

(7)

模糊规则采用控制量的直接给定形式为:

Rij=ifAiandBjthen(us)ij

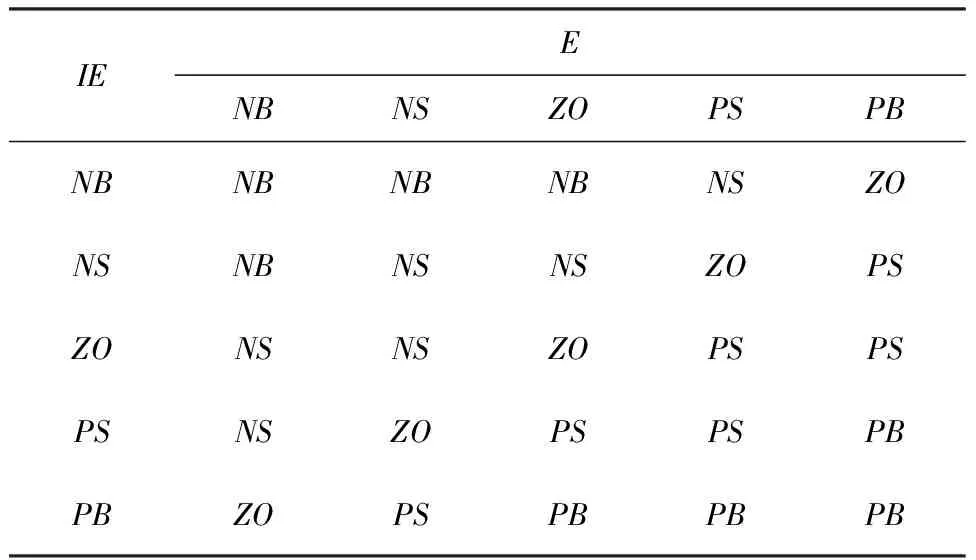

由误差和误差变化率得出模糊控制表,并对控制参数进行参数整定。当误差E较大时,需要较快的跟踪性能,因而Kp给定数值较大;另外,在误差较大,且误差减小率也逐渐减小的过程中,Kp给出的值也需要逐步减小。同样的,当E一定时,误差变化增大的过程中,Kp也随之增大。而在误差较小,同时变化率也较小的情况下,可以减小Kp以防止过度震荡。根据以上的经验,同时参考文献[7]和文献[8]规则,综合实验制定了模糊控制规则表1。

表1 Kp规则表

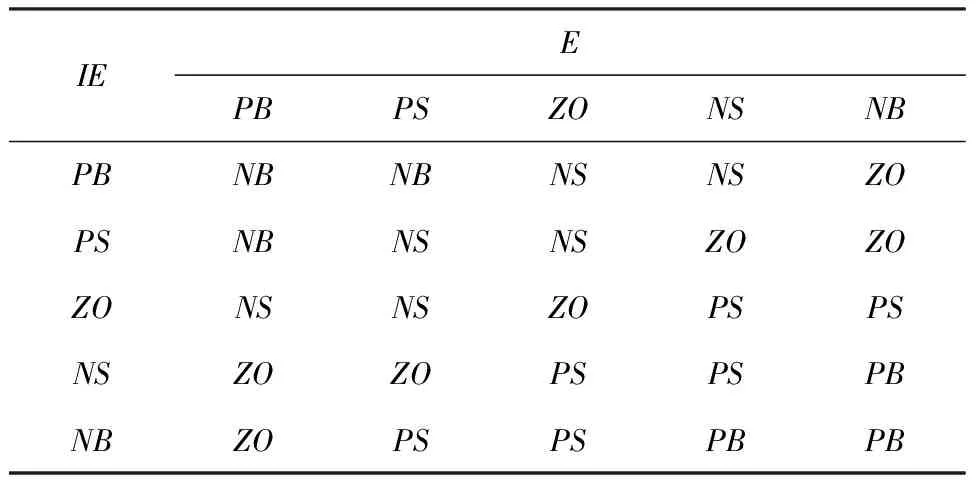

而对于微分系数Kd:误差的微分就是误差的变化速度,速度越大则微分绝对值越大。一般地,控制器输出的微分部分和误差的微分成正比,用于反映被控量的变化趋势。在误差E较大时,可选择较小的Kd,防止变化过大造成微分项饱和。对于误差处于中间位置时,Kd应该和误差变化率EC呈反向选择。当E较小,即准备达到目标位置时,一般Kd取小,同时与EC的大小稍微反向变化一点。根据以上经验得到模糊控制规则表2。

积分项目Ki趋势上大体可以与表2的Kd相同,但为了保证机械手控制系统的平稳性和准确性,需要对模糊PID控制做出改进处理。

表2 Kd规则表

1) 抗积分饱和

若系统存在某个固定偏差,机械手达到该极限位置,不能再增加开度。此时,需要对积分项E(i)做出处理。给定Emax= 50,计算E(i):若E(i-1)>Emax,E(i)<0项继续加和,否则舍弃;E(i-1)

2) 变积分处理

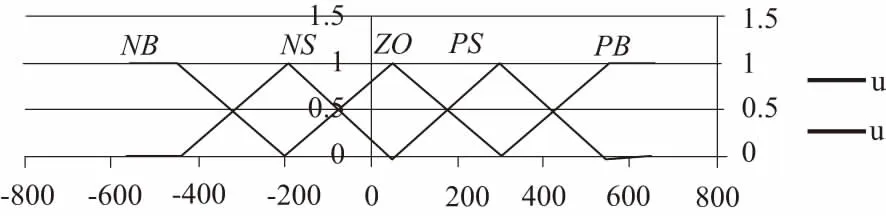

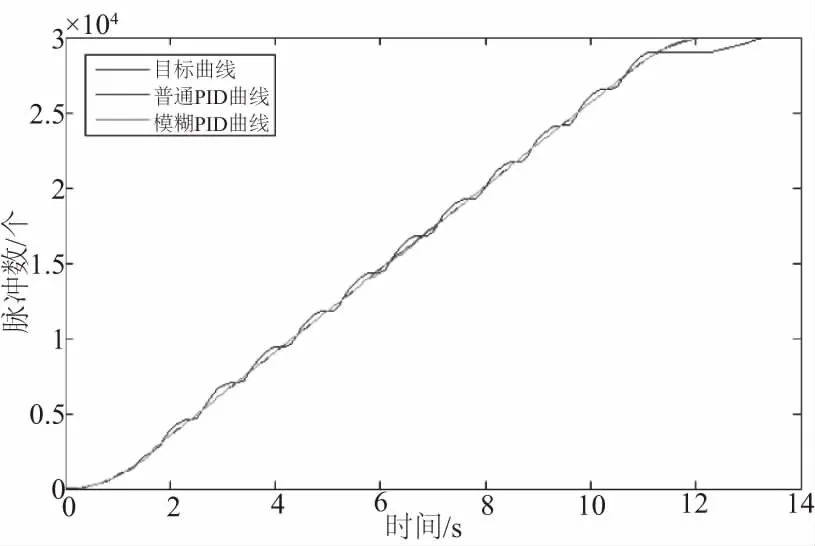

机械手的位置环建立在速度环上。当给定目标参数时,速度环的控制无法在极短的时间内达到目标值,会造成E(i)累积,导致目标参数急速上升,位置控制时会发生速度波动较大的情况。算法实现是:给定a= 0.6,b= 1.6系数和E(i)上下限max和min,若E(i)>max则E(i)=a*E(i);若E(i) 3) 目标细分处理 (8) 位置控制算法框图如图3所示。 根据上述分析,模糊算法主要提升机械手控制器的平稳性和安全性,本文采用制作实物并对比结果的方式验证该算法的可行性。控制芯片选STM32F103C8T6,电机控制芯片选用L298N(可控制两路电机),控制器硬件由芯片最小系统电路、反馈采样电路、放大电路、通信电路和抗干扰隔离电路等部分共同组成。机械手控制系统简图如图4所示。 信号采集码盘为周期阶跃信号,频率高,采用一介滞后滤波法。其中滞后系数a=0.5,U(t)=(1-a)U'(t)+aU(t-1)。模糊控制器设计具体值包括:误差边界E选定为500,每次运算最大边界为100,选定rp= 0构造三角型隶属度函数。模糊算法控制器的值需要确定参数,实验整定后的结果:误差E,误差变化率dE/dt和控制参数Kp/2Ki/5Kd的隶属度分布图的具体数值如图5-图7所示。 图6 误差变化率dE/dt分布 图7 控制参数Kp/2Ki/5Kdt分布 根据控制系统简图,可知控制器设有CAN总线通信模块,通过3个互联最多可实现6自由度机械手控制。而对于同一控制器,多自由度和单自由度的控制性能是一致的,为了方便现象分析和数据采集,实验选用单自由度机械手对算法控制性能进行实验分析。控制系统理论最大驱动电压为36 V(最好低于20 V),其中系统驱动芯片额定功率25 W,持续工作电流不超过2 A。实验选用6 W,额定电压12 V的Maxon直流电机,分别进行了机械手极限位置运动实验(7 535次脉冲)和电机无位置限制实验(30 000次脉冲)对比,运动曲线图如图8-图9所示。 图8 实验1控制曲线对比图 图9 实验2控制曲线对比图 实验结果可能受以下几个部分影响:1) 不同机械手产生的阻力矩Tl不同,可能会影响结果。2) 电机型号和码盘精度性能的影响。3) 图8、图9是根据反馈数据在Matlab平台下绘制的曲线。电机为256线码盘,减速比157∶1,即2次实验分别运动了67°和268°。取机械手实验0s~3s的运动过程分析, 传统PID控制有11次明显位置突变(位置曲线切线斜率超过0.7),而改进后仅有几次小的突变。此外,稳态误差也下降了约0.5%,最好的实验结果误差仅为0.05%。误差与传统的模糊PID控制器相比,位置波动明显下降,抓取过程中减少了由于位置突变产生的冲击力,更加可靠。另外,实时性提高、稳态误差也有效下降,控制性能获得了提升。 本文研究了一种基于改进模糊PID算法的机械手控制器,可以自适应调整参数,使控制过程更加平稳可靠,减少了机械手运行时对物体的冲击。对于大目标值进行分段处理,目标细分过后,采用普通PID和模糊PID结合控制,降低计算量。抗积分饱和算法和变积分处理提高机械手控制器的安全性。模糊控制隶属度函数可根据控制需求修改,使控制更加灵活。实验结果显示改控制器有较好的控制性能,在保证系统鲁棒性的条件下,提高了系统的自适应能力和平稳可靠性。 参考文献: [1] 郭洪武. 浅析机械手的应用与发展趋势[J]. 中国西部科技, 2012(10):3-5. [2] Knospe C. PID control[J]. IEEE Control Systems Magazine, 2006, 26(1):30-31. [3]李丽娜, 柳洪义, 罗忠,等. 模糊PID复合控制算法改进及应用[J]. 东北大学学报(自然科学版), 2009, 30(2):274-278. [4] Singh V. A note on Comments on the Routh-Hurwitz criterion[J]. IEEE Transactions on Automatic Control, 1981, 20(2):612-612. [5] 金刚石, 张俊蓉, 吕宏宇,等. 基于现代控制理论的直流电机控制器的设计[J]. 激光与红外, 2009, 39(10):1082-1085. [6] 诸静. 模糊控制理论与系统原理[M]. 北京:机械工业出版社, 2005. [7] Chen W, Zhou X B, Wang Q J. PID brushless DC motor control system based on fuzzy aptimized[M]. Electronic Design Engineering, 2010. [8] Ming Z X, Yu L S. Simulation Study on Fuzzy PID Controller for DC Motor Based on DSP[C]// International Conference on Industrial Control and Electronics Engineering. IEEE Computer Society, 2012:1628-1631. [9] 刘金琨. 先进PID控制及其MATLAB仿真[M]. 北京:电子工业出版社, 2003.

3 控制器实现

4 实验结果分析

5 结语