前置摆动式割草机的结构设计与模态分析

占加林,朱华炳,徐峥,方磊

(合肥工业大学 机械工程学院,安徽 合肥 230009)

0 引言

由于大量的公园草坪、足球场草坪、高尔夫球场草坪等绿地均需要进行维护[1],而在各种草坪维护作业中,草皮修剪工作最为繁重,不仅枯燥,而且重复性强,通常需要消耗大量的人力和物力。因此人们对割草机的需求日益强烈,但是真正适用范围广泛、实用性强且工作稳定的割草机械却很少。

从目前的研究来看,国外早期就广泛地采用旋转式割草机大面积收割饲草。仅西德法尔公司1966年—1968年3年时间就生产和销售这种型式的割草机约4万多台,近些年在欧洲和北美等草坪拥有量高的西方发达国家, 已将智能割草机器人作为产品在市场上销售。在美国,为了促进智能割草机器人的研发,2004年起每年都要举行一次自动割草机器人比赛(annual autonomous lawnmower competition ),目的在于实现智能割草机器人的全自主运行[2]。国内方面,由于城市规划与割草机发展起步较迟,虽然取得了一些进展,但仍处于理论探索和产品研发阶段。现有的割草机在实现人工智能、结构可靠性等方面尚存在不足,产品的实际作业效果也不理想。

本文运用SolidWorks软件对前置摆动式割草机的驱动系统、升降装置、切割装置等进行了三维设计,确定了割草机整机结构。基于有限元分析软件Ansys Workbench对整机的关键部件进行分析,获得了机架的固有频率和振型,验证了其结构设计的合理性。同时在保证割草机运行可靠的条件下,对机架进行优化设计,将割草机的振动降至最低。

1 结构设计

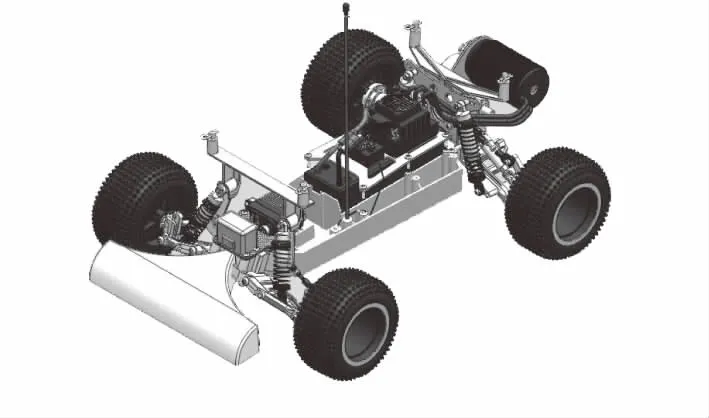

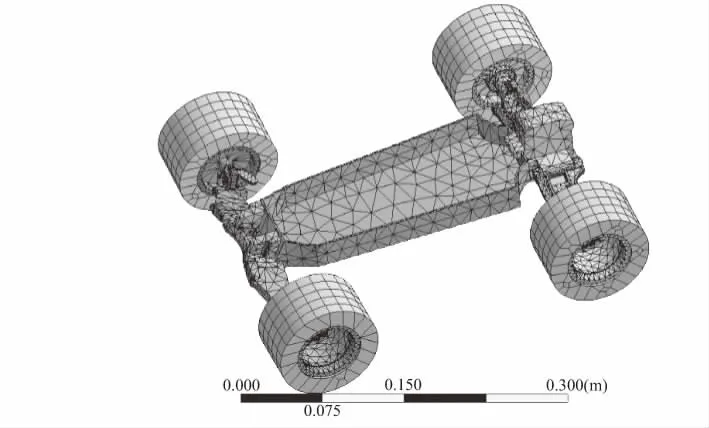

通过SolidWorks三维软件建立割草机的整机模型,如图1所示,本文主要围绕驱动方式、杂草收集装置、割刀高度调节机构3个方面进行展开。

图1 割草机的三维模型

1.1 驱动方式

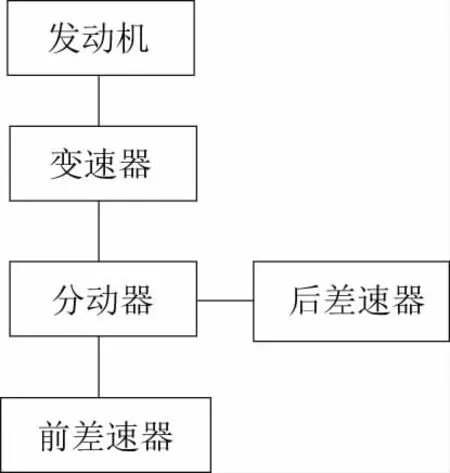

由于割草机的工作坏境比较恶劣、地形复杂,采用越野赛车的四轮驱动,主要是为了在各种不同的工况下都能够灵活的作业而不受影响,例如穿越沙土地面或泥潭。四轮驱动是将发动机输出转矩以固定的比例分配到前后轮。该驱动方式可以减少每一驱动轮的驱动负担,因而能够保证在不超过轮胎摩擦极限(即不发生车轮打滑)的情况下,将足够的动力传至路面[3],使割草机具有较强的越野性能。四轮驱动的总布置如图2所示。

图2 四轮驱动总布置图

1.2 杂草收集装置

针对一些草坪需要割草后保持整洁,本文提出了在割刀的前段和机架上部设计鼓风收集杂草装置,以实现割草与收集一体化。涉及的结构主要包括:护罩、防倒板、鼓风机、收集箱等。工作原理为:刀头割断的杂草通过风机的吸收由45°切向沿防倒板进入收集装置。在惯性与重力作用下,杂草会很快地吸进收集箱中,同时可以由泄放阀在收集箱底部进行杂草泄放。收集装置内部进草口的直径d与内筒的直径D之比[4]为:

式中pi=3.141 59。

不改变其他构件的参数,当d=100mm,计算得到D=280mm,所以设计的内筒和外筒之间的距离为90mm。已有文献指明:当入口风速达到了20m/s时,筒壁不积灰,当入口风速在16m/s以下时,筒壁开始积累杂草,风速越低,积累越严重[5]。当进口风速提高以后,已经在壁面上凝聚的杂草可以被吸进收集箱。

1.3 割刀高度调节机构

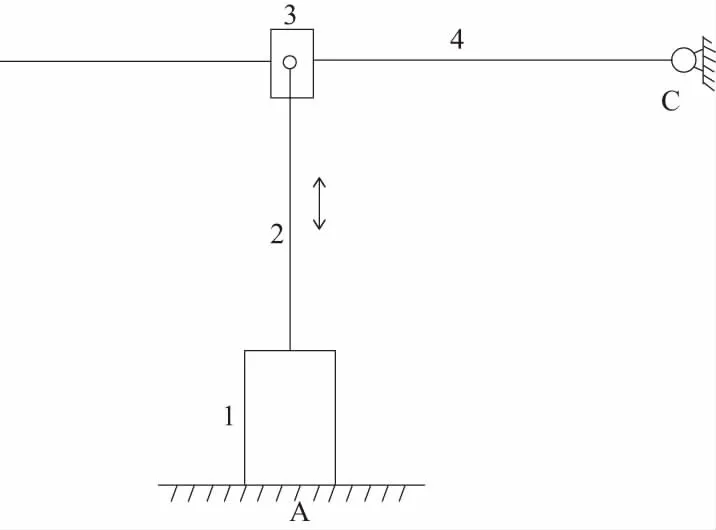

实际工作中能够灵活地控制割草的高度是一项很重要的任务,在割刀的后轴部位采用电动推杆+定制套环结构。电动推杆又名直线驱动器,是旋转电机在结构方面的一种延伸。其中,电动推杆由驱动电机、减速齿轮、螺杆、螺母、导套、推杆、滑座、弹簧、外壳及涡轮、微动控制开关等组成[6]。其工作原理是电动机经齿轮减速后,带动一对丝杆螺母,把电机的旋转运动变成直线运动,利用电动机正反转完成推杆动作;将推杆与套环固定,通过增大或减小行程来调节割刀的主轴高度。图3为直线驱动器的实物图,图4为割刀调高装置的机构简图。

图3 直线驱动器实物图

1—直线驱动器;2—推杆;3—套环;4—割刀主轴图4 割刀调高装置的机构简图

2 有限元分析过程

2.1 ANSYS Workbench 软件介绍

ANSYS Workbench平台作为一个应用开发框架,提供项目全脚本、报告、用户界面(UI)工具包和标准的数据接口。在这个创新的框架下,工程师可以完成一个完整的仿真分析,包括CAD集成、几何修改和网格划分[7]。其中,模态分析技术用于确定设计机构或机器部件的振动特性,是承受动态载荷结构设计中的重要参数,也是动力学分析领域中不可缺少的手段[8]。在结构设计中,对其三维模型进行模态分析可以有效避免可能引起的共振,最后针对危险区域结构进行优化。模态分析是在一定的假设条件下求解的,振动频率ωi和模态φi是根据式(1)得出。

K-ωi2Mφi=0

(1)

其中,ωi为第i阶模态固有频率;φi为第i阶特征向量,i=1,2,3,…,n。

假设:

1) [K]和[M]不变;

2) 材料是线弹性材料;

3) 满足小变形理论,不考虑载荷、惯性与温度影响[9]。

2.2 有限元分析前处理

将在SolidWorks中已建立的机架主体模型另存为igs格式的文件,并导入有限元分析软件ANSYS Workbench中,定义其材料属性,轮毂处采用铝合金材质:弹性模量E=69GPa,泊松比μ=0.33,密度ρ=2 770kg/m3;其他机架部位采用结构钢材质:弹性模量E=200GPa,泊松比μ=0.3,密度ρ=7 850kg/m3。进行自动网格划分,网格模型如图5所示。由于自由模态不需要添加外载荷,仅在4个轮胎处施加固定约束。

图5 机架网格模型

2.3 模态结果分析

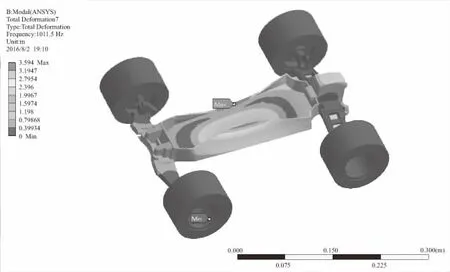

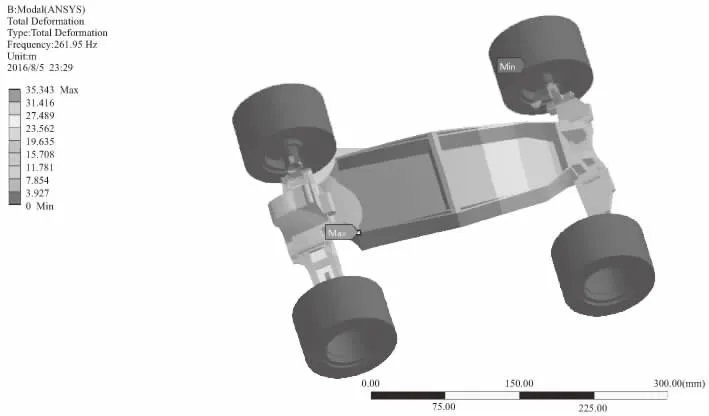

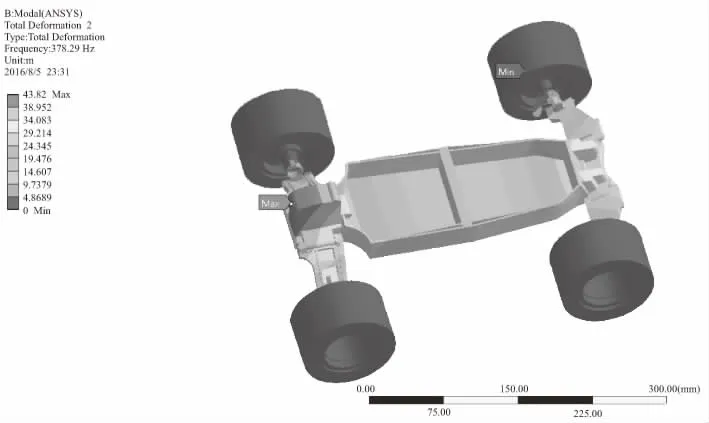

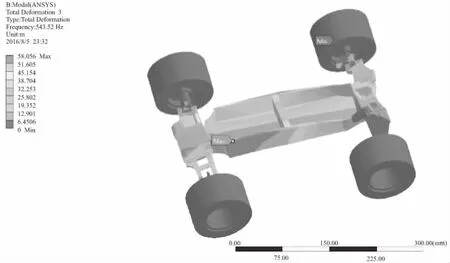

导入模型后,进入模态分析Modal模块,根据分析的结果,前6阶固有频率如表1所示,取其中前3阶振型如图6-图8所示。

表1 机架前6阶固有频率

模态分析主要用于确定机器部件或设计机构的振动特性(即固有频率和振型),是结构动态设计和设备故障诊断的重要方法[10]。由表1可以看出机架的固有频率在376.5~1 011.5Hz之间变化,随着模态阶数的增加,模态频率也增加。由振型云图可以看出机架的振动主要发生在底盘的中间部位。振动向底盘外部方向逐渐增强,其中底盘两侧容易发生弯曲变形。在模态分析结果中,1阶与2阶频率是机架振动过程中能量的主要集中处。

图6 第1阶固有频率位移云图

图7 第2阶固有频率位移云图

图8 第3阶固有频率位移云图

发动机振动的固有频率主要集中在88.91~126.44Hz,作为割草机的振动源之一,远低于割草机的固有频率,因此割草机的启动不会引起共振。同时,割草机主轴的额定转速为2 500r/min,频率为41.76Hz低于第1阶模态频率也成功地避开了机架的固有频率[11]。

2.4 机架的振动优化

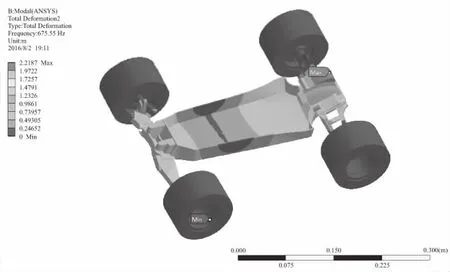

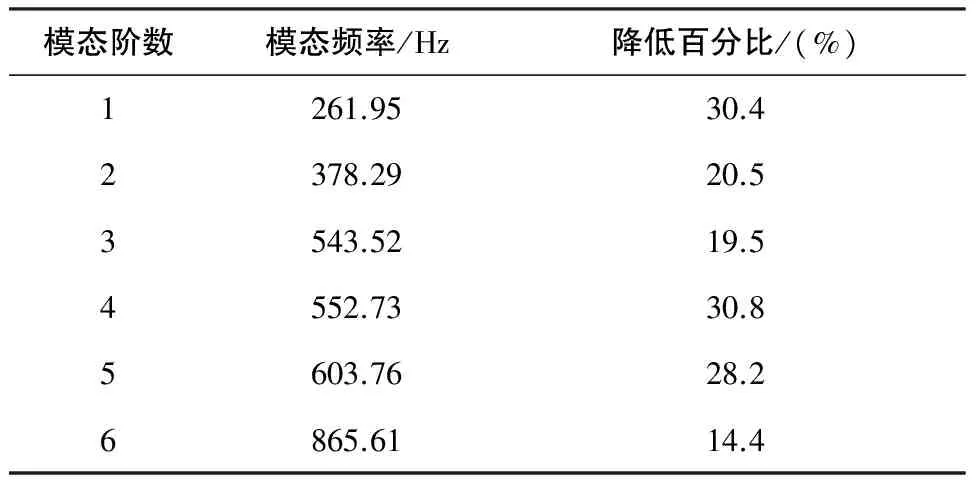

针对割草机的固有频率偏大的情况,同时为了减振,通过分析固有频率位移云图,对机架重新进行优化。在机架振幅较大的部位添加了加强筋。表2为优化后的机架前6阶固有频率以及降低百分比,图9-图11为优化后的前3阶振型。

表2 优化后的机架前6阶固有频率

图9 优化后的第1阶固有频率位移云图

图10 优化后的第2阶固有频率位移云图

图11 优化后的第3阶固有频率位移云图

由于对实际结构有意义的主要是前3阶的振型,同时,低阶模态理论也相对成熟。对比改进结构后的机架,其前3阶的固有频率分别降低了30.4%、20.5%、19.5%,减振效果非常明显,并且不会达到共振的临界点。因此,采用加强筋方式验证了其改进的可行性,对今后割草机设计和完善具有一定的参考价值。

3 结语

本文通过SolidWorks对前置摆动式割草机的整机进行三维实体建模,然后通过接口导入ANSYS Workbench中对割草机的机架部位进行分析,得到以下结论:

1) 利用ANSYS Workbench对机架进行了模态分析,根据实际工况设置相应的约束,确定了机架的固有频率和振型特征,得到其前6阶固有频率是从376.5~1 011.5 Hz的变化规律,远高于可能产生共振的条件,验证了该模型的可靠性。

2) 分析了固有频率以及各阶频率位移云图,针对振幅较大区域进行结构优化,有效减小了模态频率,并且避开共振。

由于本文只考虑了在前置摆动式割草机正常工作时主体机架的模态分析,没有考虑运动过程中整机的受力情况,以及轮胎受到冲击载荷时的受力情况,所以设计人员对其进行结构设计优化时,要考虑以上情形,利用虚拟样机技术进行相应的谱分析和瞬态动力,建立割草机整机的三维模型,应用ADAMS软件对虚拟样机进行运动学仿真。

参考文献:

[1] 王艳鑫. 城市园林绿化与可持续发展环境保护[J]. 绿色大世界·绿色科技, 2009(8):15-16.

[2] 丛明, 金立刚, 房波. 智能割草机器人的研究综述[J]. 机器人, 2007, 29(4):407-416.

[3] 杨立贵, 周毅. 四轮驱动汽车新型动力传动技术[J]. 汽车运用, 2011(6):24-25.

[4] 梁桂航, 于京诺, 苏子林. 柴油机排气微粒收集消声装置的设计[J]. 环境科学与技术, 2009, 32(8):172-175.

[5] 程紫润,孔祥梁. 电旋风除尘模型实验研究[J]. 中国安全科学学报,1991,1(2):42-49.

[6] 贾米娜, 郭锋. 实用电动推杆[J]. 机械管理开发, 2006(2):58-59.

[7] 张宁, 赵满全, 史艳花,等. 基于ANSYS Workbench 双圆盘割草机连接架模态分析[J]. 农机化研究, 2014(5):71-74.

[8] 杨阳. 多线切割机床模态分析及加工表面质量预测[D]. 哈尔滨:哈尔滨工业大学, 2010.

[9] 浦广益. ANSYS Workbench基础教程与实例详解[M]. 北京:中国水利水电出版社,2010.

[10] 文怀兴, 崔康. 基于ANSYS Workbench的高速电主轴静动态性能分析[J]. 组合机床与自动化加工技术, 2012(12):49-52.

[11] 黄炎, 赵满全, 黄鹏飞. 前置式双圆盘割草机主轴有限元分析-基于ANSYS Workbench[J]. 农机化研究, 2013(8):26-29.