基于Workbench多孔发射药挤压模具结构参数的分析

陈富华,胡小秋,刘志涛

(南京理工大学 a. 机械工程学院;b. 化工学院,江苏 南京 210094)

0 引言

目前多孔发射药的成型都是通过溶剂法制得[1]。由于现有模具结构的不完善造成了发射药制品存在诸多的问题,尤其是发射药成品的孔距和致密度不均匀,影响着发射药能量的释放规律[2]。而模具的设计仍是采用“设计—试验—修改再设计—再试验”的模式,造成生产资源的浪费。为了提高发射药的质量,优化模具结构就变得尤为重要。目前关于发射药成型工艺的研究更多的是针对挤压发射药粘弹性和挤压压力的分析[3-6],而对于黏弹性材料成型模具的设计研究却很少。为节约模具设计周期和减少制作成本,提高发射药的生产效率,可采用仿真法进行模具结构参数的优化[7]。

影响挤压药质量的因素主要有挤压药的物理、化学参数和挤压模具参数,而模具参数以收缩角和成型段长度最为重要。为了合理评价发射药的成型质量特别是挤压成品的孔距和致密度,选用了2个评价的指标:1) 挤压过程中的成型压力,应使成型压力在临界压力下较大且均匀性好,以保证成品的致密性;2) 模具针架的变形,要使针架的变形最小,以保证孔距的均匀。为简化仿真过程,将指标1列为约束条件,指标2为目标函数。

1 挤压成型过程的仿真模型

1.1 挤压药及模具的几何模型

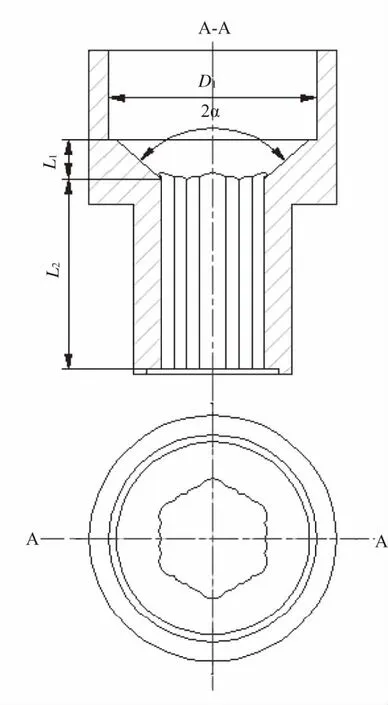

运用Creo软件建立的多孔挤压药挤压模具的三维模型如图1所示,多孔模腔的二维尺寸如图2所示。

图1 模具几何模型

图2 多孔模腔二维图

图2中,D1为收缩段入口处直径;L1为收缩段长度;L2为成型段长度;α为收缩角。

1.2 挤压药及模具的网格模型

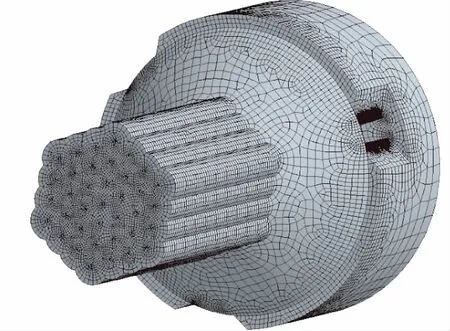

对挤压药几何模型和模具几何模型进行网格的划分,分别如图3和图4所示。

图3 多孔挤压发射药模具网格模型

图4 模具内挤压药的网格模型

1.3 挤出过程的基本假设

基于质量守恒、动量守恒和能量守恒三大定律的连续性方程、运动方程和能量方程构成了解决挤压药流动问题的基本控制方程,加上反映挤压药流体自身特性的本构方程,从理论上可以对其求解。但由于挤压药模具流道结构的几何非线性和高聚合物的材料非线性,很难直接从上述方程组中求解。为此,必须对问题作适当的工程简化,考虑到挤压药挤出过程的具体工艺条件和材料自身特性,作出如下假设[5-6]:

1) 挤压药药料为不可压缩的高黏性非牛顿流体;2) 在药模中发射药药料为等温流动的幂率非牛顿流体;3) 由于雷诺数较小,发射药为稳态层流流动且药料充满在整个模具中;4) 挤压药在流道壁上为无滑移流动;5) 由于惯性力、重力相对于黏性力很小,故忽略不计。

在这些假设条件下,得到挤压药在模具流道中流动的控制方程和本构方程[7]。

1.4 发射药性能参数及模具的主要结构参数

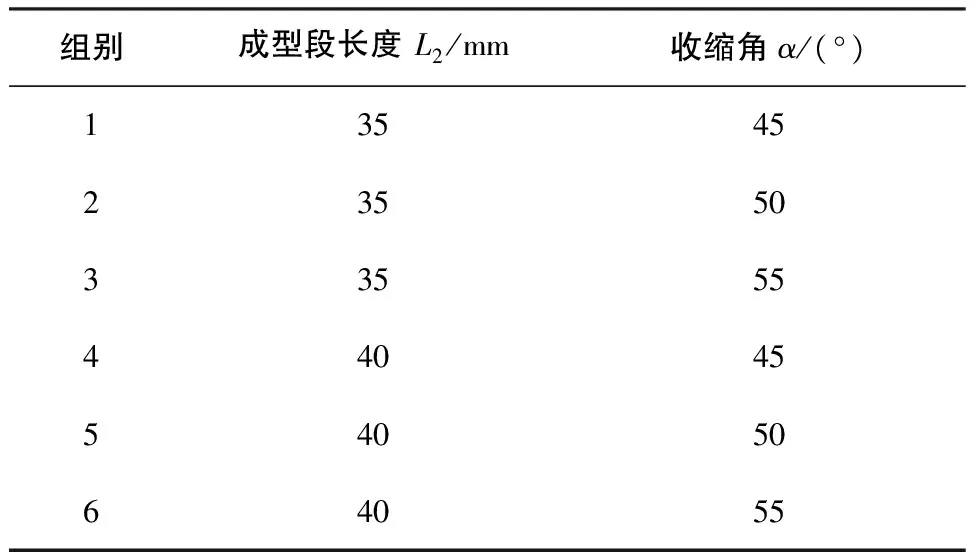

挤压药溶剂比为0.2和温度为25℃时,剪切黏度为2 000 Pa·s,密度为1 500kg/m3,最优成型段长度和收缩角见表1。

表1 多孔发射药单变量最优模具结构参数

2 基于全因素法的模具结构参数最优组合与挤压试验

应用控制单因素仅得到单变量最优参数并未得到最优的模具参数,因此有必要选出单变量最优参数,采用全因素分析法进一步优化模具的结构参数。

2.1 单因素变量最优参数组合

选取成型段和收缩角的最优参数进行全因素组合见表2。

表2 单变量最优参数组合

2.2 仿真分析及最优参数的确定

1) 模腔内挤压药压力的分布

通过分析在不同参数组合的条件下模具中挤压药的压力分布情况,得到图5和图6。图5所示为挤压药的压力分布云图,图6所示为以模具出口中心处为坐标原点,沿Z轴向的挤压药从入口到出口的压力分布曲线图。

由图5和图6可知从入口到出口压强呈下降的趋势,在入口处压强趋于平缓,收缩段时压力下降的趋势在增大,成型段压强减小趋势近似不变;可以看出成型段的变化对入口压力的影响较大。

图5 挤压药在模具中的压力云图

图6 不同条件下挤压药在模具中的压力分布图

2) 针架系统的变形分析

经仿真分析得到模具针架系统的最大变形柱状图如图7。

由图7可知,成型段长度对针架系统变形的影响十分明显;随着收缩角度的增加针架系统最大变形量在减小。

成型段长度对挤压压力和针架系统变形的影响十分明显。均衡压力和变形选择最优的参数组合为成型段长度35mm,收缩角度55°。此组合下得到的针架系统的变形量最小且压力分布适宜。

3 挤压试验

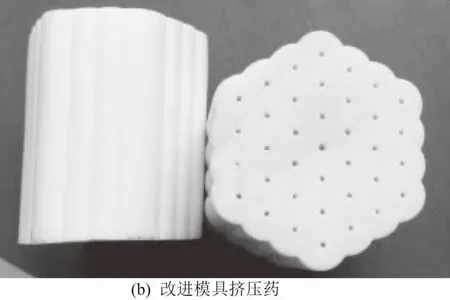

采用最优参数组合加工新的模具。应用新模具挤压出的发射药如图8所示,图8(a)是原模具挤出的成型挤压药,图8(b)是最优参数模具挤出的挤压药。挤压药出了模具出口后会发生由内向外的膨胀,可以抵消一部分因针架收缩变形导致的药孔内聚。因此成型药的药孔内聚变形会小于出口时的变形。

图8 挤压成型药

4 结语

1) 建立了多孔挤压发射药模具的三维几何模型、挤压药在模腔内成型过程的数学模型和物理模型,通过ANSYS Workbench软件中流固耦合模块进行拟合,获得模拟所需要的Pawer-law模型参数。

2) 利用全因素参数优化选出最优参数组合为:成型段长度35 mm,收缩角55°。

3) 应用最优参数组合制作模具,进行挤压药的试验,得到的挤压药孔分布更加均匀,密实性也得到一定的提高。

参考文献:

[1] 韩博. 高增面性大弧厚硝基胍发射药工艺技术研究[D]. 南京:南京理工大学,2009.

[2] 王泽山,欧育湘,任务正. 火炸药科学技术[M]. 北京:北京理工大学出版社. 2002.

[3] Baris Kalaycioglu, M. Husnu Dirikolu 1, Veli Çelik 1. An elasto-viscoplastic analysis of direct extrusion of a double base solid propellant[J]. Advances in Engineering Software, 2010 (41): 1110-1114.

[4] ZHONG Tingting, RAO Guoning, PENG Jinhua. Numerical simulation of three dimensional flow fieldV for extrusion process of GR-35 double-base propellant[J]. Procedia Engineering, 2014,84: 920-926.

[5] 张丹丹,何卫东. 硝基胍七孔发射药挤压成型过程的数值模拟[J]. 火炸药学报,2014,37(6): 82-86.

[6] 刘林林,马忠亮,高可政,等. 变燃速发射药挤出过程中药料流动计算研究[J]. 含能材料,2010,18(5): 583-586.

[7] YU Ying,WANG Jia,GONG Yu-guang,et al. The finite analysis and optimization of head runner of rubber sheeting extruder [J]. Key Engineering Material,2013,561:25-29.