直升机减速器径向石墨密封的泄露特性分析

闫冬, 王博文

(北京航空航天大学 机械工程及自动化学院,北京 100191)

0 引言

我国直升机研制经过几十年的发展,已取得了一定的成绩。随着直升机数量和应用的增多,直升机主减速器在台架试车和外场使用过程中漏油故障呈增多趋势。漏油会导致润滑油损耗、污染机舱设备等问题,其频发的主要故障模式为径向石墨密封磨损掉渣或回弹力减弱[1]。径向密封由分块的石墨密封环组成,由箍紧弹簧实现石墨块内径与被密封轴外径的紧度配合达到径向密封,由波形弹簧实现两层石墨块之间的压紧达到端面密封。石墨密封的封严效果较好,适合于高温、高压、高速条件下使用。其特点是在工作初期可能会因石墨块与轴的曲率不完全一致产生轻微漏油,在磨合一段时间后会达到较好的密封效果,在长期静止状态下会有少量的渗漏。

数值模拟能够将密封装置内的流场可视化,有助于分析研究动密封的泄漏原理。国内外学者对于密封泄漏的研究,多是对端面密封或唇型密封圈的密封性能研究,然而对径向石墨密封的泄露机制研究较少。本文采用标准二维k-ε模型[2],基于FLUENT技术研究了某径向石墨密封在不同间隙、不同压比下的泄漏特性,得到了径向石墨密封在不同工况下的泄漏量,并调节径向石墨密封分块数量,比较特定工况时不同块数下密封装置泄漏量的变化,建立了径向石墨密封泄漏量随间隙、压比等参数的变化曲线,得到了径向石墨密封泄漏量与密封环块数的关系,为不同工况下对径向石墨密封的结构选择提供指导。

1 FLUENT模拟条件及流体模型

径向石墨密封内部流体的流动过程可以近似看成标准的二维稳态湍流流动[3]。考虑到径向石墨密封的密封间隙小及润滑油的粘性,在计算时采用通用标准的k-ε模型。直升机减速器内使用的润滑油的动力粘度为0.44kg/(m·s)[4]。计算模型的右端面为流体入口端,根据工况给定压值,计算模型的左端面为流体出口端,压值为大气压,进出口压差是衡量密封效果好坏的重要指标,一定范围内差值越大往往说明密封效果越好。计算时采用的各项收敛因子均为0.2。

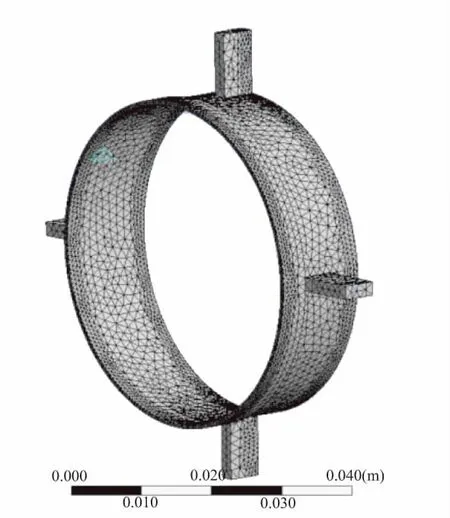

以某型号直升机减速器径向石墨密封装置为研究对象,计算模型为石墨环润滑油泄漏通道,密封区域如图1所示,密封环外环直径为67 mm,内环直径为48 mm,单个密封环的厚度为5 mm,其二维结构的计算网格可采用ANSYS Workbench自动生成。建立二维模型时,为减小计算量和迭代次数,在厚度较小的间隙处进行网格局部加密,其他区域做简化处理,径向石墨密封计算域二维结构的计算网格如图2所示。

图2 流体模型有限元网格

2 间隙大小的影响

2.1 计算模型

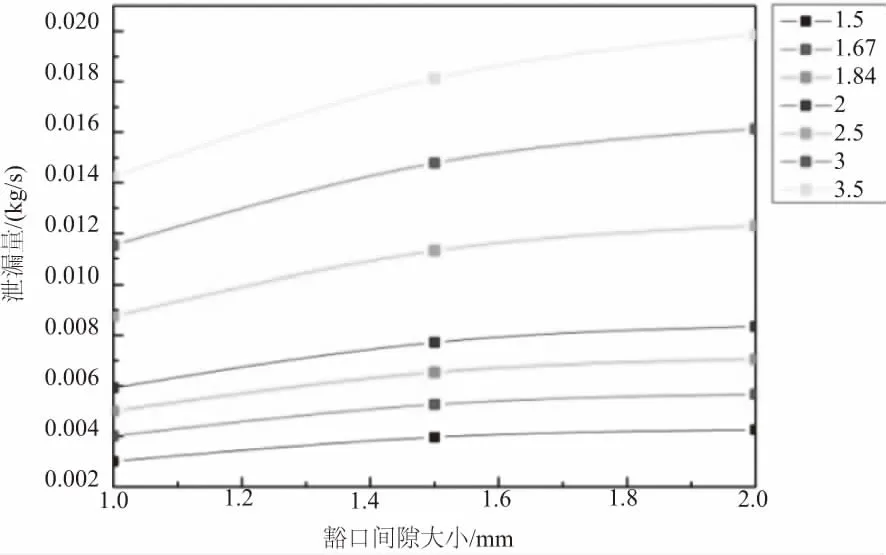

根据该直升机减速器的典型密封结构可知,密封环由分块的双层石墨密封环组成,每块密封环之间都有间隙,对于密封块豁口间隙为2 mm的径向密封环,分别选取了径向间隙为0.05 mm、0.1 mm、0.15 mm的不同尺寸的径向石墨密封结构,对于径向间隙为0.15 mm的密封环,分别选取密封块豁口间隙为1 mm、1.5 mm、2 mm的不同尺寸的径向石墨密封结构,模拟了在7个压比(1.5、1.67、1.84、2、2.5、3、3.5)下密封装置内部的流场[5]。

2.2 结果分析

由FLUENT计算的密封装置泄露量随径向石墨密封环和被密封轴的径向间隙的变化曲线如图3所示。根据计算数据及泄漏量随间隙大小的关系曲线可知,相同工况下,径向间隙越大,泄漏量越大,且泄漏量的增大有加快的趋势。

图3 不同压比下泄漏量随径向间隙变化曲线

由FLUENT计算的密封装置泄露量随径向石墨密封环豁口间隙的变化曲线如图4所示,根据计算数据及泄漏量随间隙大小的关系曲线可知,相同工况下,豁口间隙越大,泄漏量越大,且泄漏量的增大有减慢的趋势。

图4 不同压比下泄漏量随豁口间隙变化曲线

3 压比大小的影响

3.1 计算模型

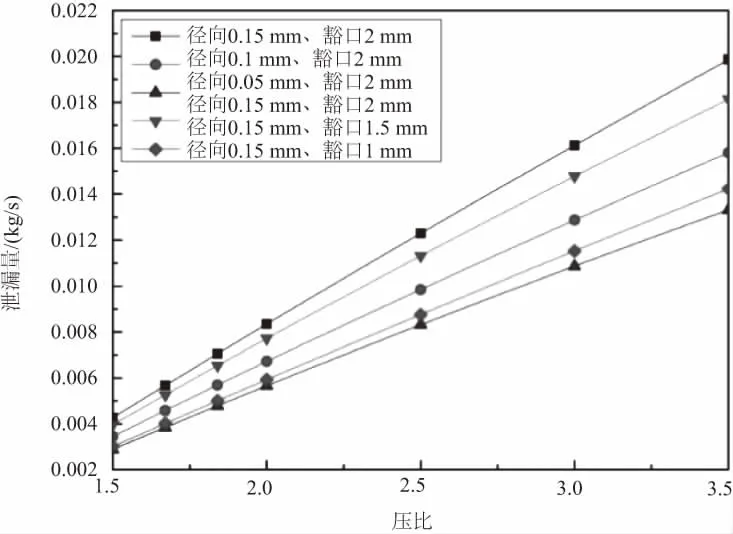

在计算流体模型泄漏量时需要模拟不同的工况,而内外压差比是工况中一个重要的参数,直升机减速器径向石墨密封装置外部压强一般认为是大气压,通过调节内部压强,分别设置压比的值为1.5、1.67、1.84、2、2.5、3、3.5,计算密封装置不同工况下的流场及泄漏量。选取的径向石墨密封装置结构如下几种:径向间隙为0.15 mm、豁口间隙为2 mm,径向间隙为0.1 mm、豁口间隙为2 mm,径向间隙为0.05 mm、豁口间隙为2 mm,径向间隙为0.15 mm、豁口间隙为1.5 mm,径向间隙为0.15 mm、豁口间隙为1 mm,共5种不同的密封结构。

3.2 结果分析

由FLUENT计算的密封装置泄露量随压比的变化曲线如图5所示,可知对于不同结构的径向石墨密封,随着压比的增大,泄漏量均近似呈线性增加。

图5 不同结构泄漏量随压比变化曲线

4 轴椭圆度的影响

4.1 计算模型

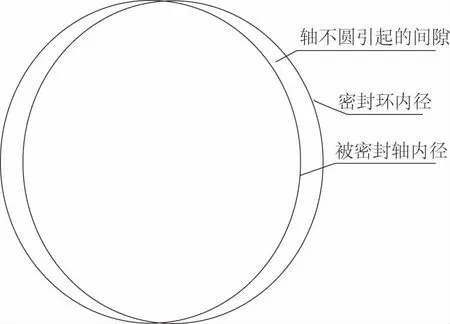

在实际加工条件下,被密封轴会产生椭圆度,圆轴的横截面上存在着外径不等的现象,即存在着不一定互相垂直的最大外径和最小外径,则最大外径与最小外径之差与外径的比值即为椭圆度,即椭圆度=(最大外径-最小外径)/标称外径×100%。当被密封轴截面不是标准圆时,轴与径向密封环的装配将存在一定的间隙,如图6所示,这部分间隙会对径向密封环的效果产生影响[6]。为了研究被密封轴椭圆度对径向石墨密封特性的影响,设定被密封轴截面为标准椭圆,其长轴半径为23.9mm,分别计算被密封轴截面短轴半径为23.6mm、23.7mm、23.8mm时径向石墨密封装置的泄漏量。

图6 轴的椭圆度引起的间隙示意图

4.2 结果分析

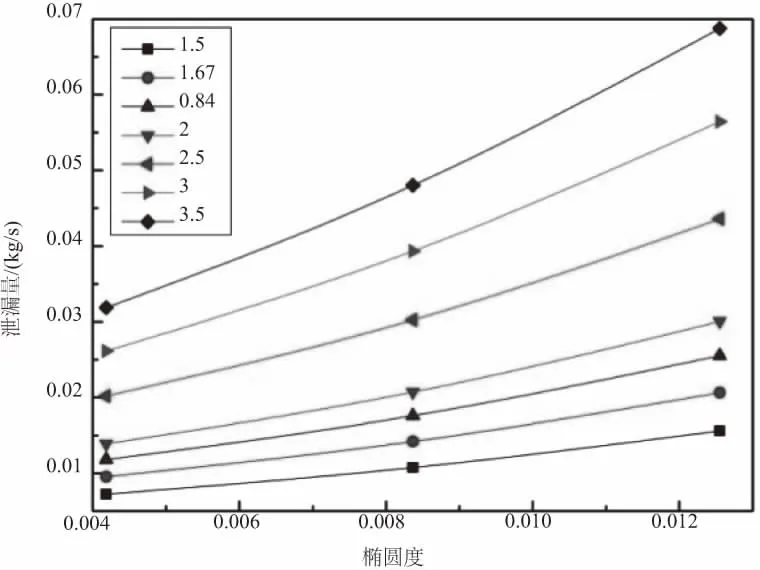

由FLUENT计算得到的泄漏量随被密封轴椭圆度的变化曲线如图7所示。

图7 泄漏量随被密封轴椭圆度的变化曲线

由计算结果可知,在不同工况下,随着被密封轴椭圆度增大,密封装置泄漏量也呈增大趋势,且内部流体压强越大泄漏的增加越明显。

5 分块数量的影响

5.1 计算模型

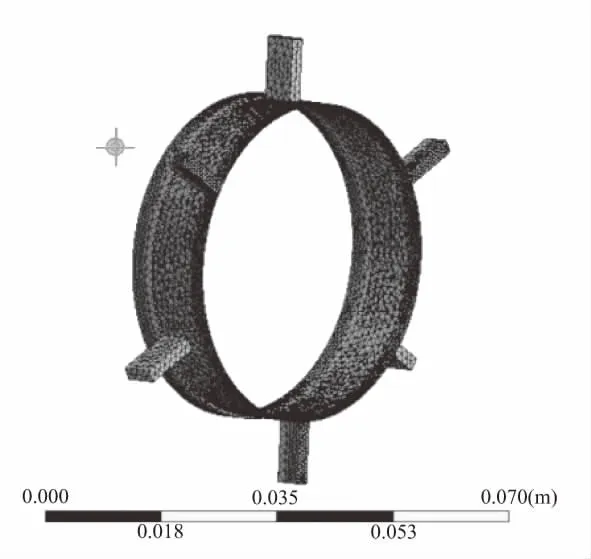

径向石墨密封环在工作状态下会与被密封轴有摩损,由箍紧弹簧实现石墨块磨损后的径向补偿,从而达到径向密封,而径向石墨密封环若为一整个圆环则磨损后不能实现径向补偿,因此径向密封由分块的石墨密封环组成。一般来说,分块数目越多,被密封轴与石墨密封环的间隙就越小,对转子偏心导致的压力波动会有很好的削弱作用[7]。直升机减速器动密封使用的径向石墨密封环多为双层2块石墨半环与被密封轴配合构成,分别设置密封环块数为2和3,2块密封环与被密封轴的径向间隙为0.3mm,3块密封环与被密封轴的径向间隙为0.2mm,分别建立如图8所示的三维流体网格模型进行泄漏量计算。

图8 3块密封环时流体有限元网格

5.2 结果分析

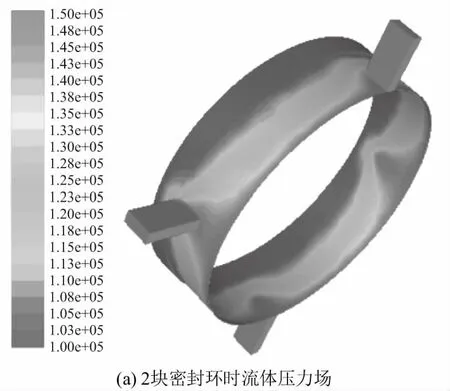

由FLUENT计算得到的密封装置内流体压力场图像如图9(a)、图9(b)所示,可知流体入口端压力最大,随着流体的泄露,压力逐渐减小,在流体出口位置流体压强接近外界大气压,这说明了计算结果的正确性。

图9 流体压力场

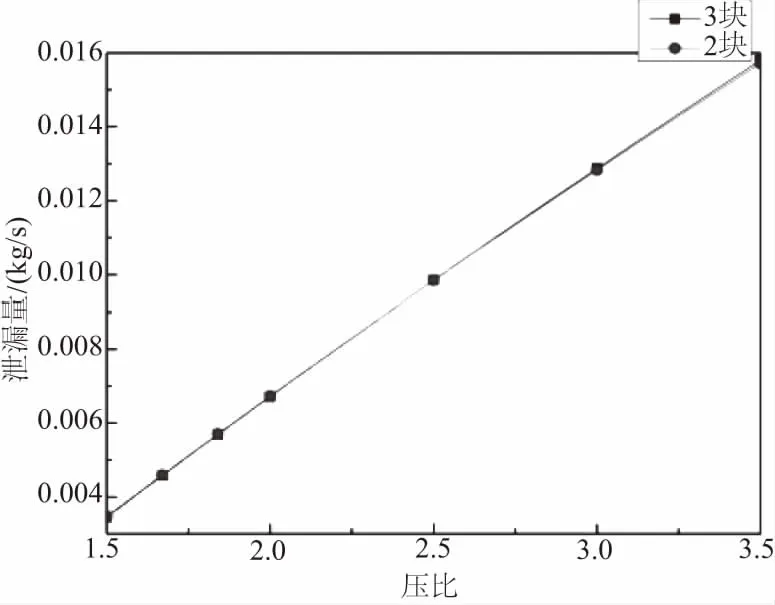

密封圈分块数目分别为2和3时密封装置的泄漏量的对比如图10所示,由图像可看出,2条密封特性曲线的重合度较高,可知密封圈的分块数目对径向石墨密封的封严效果影响不大。

图10 不同压比下密封环分为2块、3块时泄漏量

6 结语

1) 由数值计算结果可知,径向石墨密封环的封严效果受径向间隙、密封块豁口间隙、被密封轴椭圆度影响较大,密封环分块数目对密封装置的密封性能影响不大。

2) 在不同压比下,间隙或椭圆度越大,封严效果越差,而流体内外压比的增加会加大这些因素对密封性能的影响。

3) 为了减小直升机减速器工作过程中的润滑油泄漏,应该减小安装径向间隙,并选取豁口间隙较小的密封环,同时进行被密封轴的椭圆度检查。

参考文献:

[1] 张栋,李权. 发动机石墨密封环失效分析[J]. 失效分析与预防, 2006,1(2):56-60.

[2] 鲁周勋, 谢友柏,丘大谋. 迷宫密封中流场的有限差分模拟[J]. 应用力学学报,1992,9(3): 87-92.

[3] 巴鹏,李旭,任希文,等. 基于FLUENT技术的迷宫密封泄漏量分析[J]. 沈阳理工大学学报,2011,30(2): 8-11.

[4] 陈才连. 5W30/5W20机油油品特性对发动机性能的影响研究[D]. 南宁:广西大学,2014.

[5] 杨慧栋. 直升机主减速器润滑系统设计方法与性能仿真研究[D]. 长沙:中南大学,2013.

[6] 仓荣, 张江,王琼,等. 平动回转压缩机径向间隙泄漏的研究与分析[J]. 压缩机技术,2015(3): 6-11.

[7] 吕成龙. 反旋流技术及石墨密封技术研究[D]. 北京:北京化工大学,2014.