坦克冷却风测试系统设计及风压分布特性分析

周 惠, 韩 焱, 张丕状, 武有成, 王建国

(1. 中北大学 信息与通信工程学院, 山西 太原 030051; 2. 中北大学 信息探测与处理山西省重点实验室, 山西 太原 030051; 3. 太原科技大学 电子信息工程学院, 山西 太原 030024; 4. 北方自动控制技术研究所, 山西 太原 030006)

0 引 言

动力舱空气流动与散热性能的好坏直接关系到车辆的性能与寿命, 甚至会直接影响车辆能否正常行驶[1]. 冷却空气流动特性的研究将有助于优化动力舱的布局和冷却系统的设计, 降低动力舱的热负荷, 对提高装甲车辆的性能有重要意义[2]. 为了保证坦克能够在适宜的温度下运行, 动力舱内的空气流动分析是坦克发展过程中必须进行的重要研究内容之一. 由于进行动力舱内空气流动的试验研究难度较大, 而且受测试设备与测试手段的限制, 流速、 流量等参数难以通过测试得到, 但可以通过虚拟仿真的方法解决[3], 因此, 近年来, 数值模拟作为研究空气流动与传热的有效手段得到了飞速的发展[3-9]. 但数值模拟应用于坦克动力舱空气的流动与传热研究尚须解决一系列的理论和技术问题[10], 特别是缺少在实车工作中不同工况下动力舱内的测试参数. 通过台架试验的方法[11]或者台架试验与虚拟仿真相结合的方法[12]对坦克动力舱空气流场进行分析也存在问题, 因为台架试验对车辆运行环境的再现能力有限[13]. 实车道路试验是车辆及发动机运行工况的最真实反映, 是检验冷却系统实际工作性能的最终手段. 因此, 为了获取真实有效的坦克动力舱参数为动力舱的优化提供基础与依据, 实车测试的相关研究就非常必要. 坦克实车测试的报道较为鲜见, 文献[2]进行了实车冷却空气入口端流速的测试, 开展的是系统阻力的分析研究.

为了有效地评估动力舱冷却性能, 本文进行了动力舱排气侧的风压测试; 更进一步, 即可通过风压值计算冷却空气对应的散热量以及动力舱的散热效率等相关参数, 更准确地达到对风扇冷却性能及动力舱散热性能的测试目的. 因此, 本文做了更有效的实车条件下动力舱冷却性能的测试工作.

1 坦克冷却风实车测试系统的构成

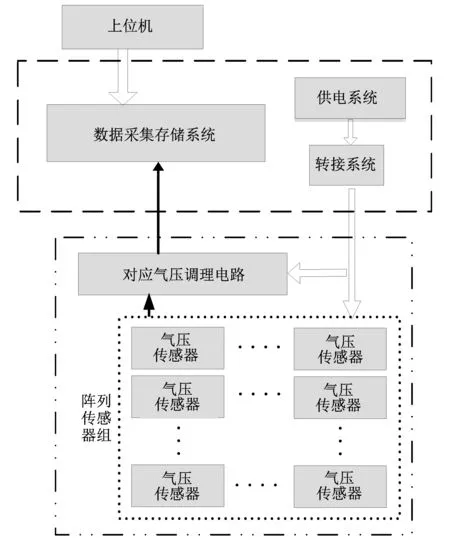

坦克冷却风实车测试系统主要由上位机、 阵列传感器组、 气压调理电路、 数据采集存储系统、 供电系统和转接系统等部分组成. 系统的总体结构如图 1 所示.

实车测试前, 利用上位机专用软件对数据采集存储系统进行采样频率、 采样时间、 采样容量、 采样通道数等相关参数的配置, 并保证供电系统电量充足. 冷却风实车测试开始后, 阵列传感器组中的各个微压力气压传感器测得冷却风压信号, 该风压信号经过气压调理后传输给多通道数据采集存储系统, 完成冷却风的实测. 测试结束后利用专用软件对数据进行切分, 再进行后期的数据处理分析. 其中, 转接系统是针对整个冷却风测试系统中传感器、 芯片电路等的供电要求不一致的问题而特别研制的专用转接电路.

图 1 系统总体结构图Fig.1 Overall structure of test system

2 动力舱结构示意及阵列传感器组的设计

2.1 动力舱结构示意

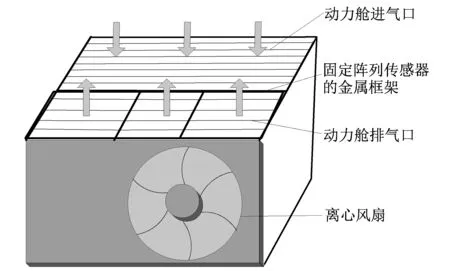

以动力舱排风口的整个矩形截面作为测量范围实现坦克动力舱冷却风的测量. 动力舱结构示意简图如图 2 所示.

图 2 动力舱结构示意简图Fig.2 Structure sketch of engine compartment

2.2 阵列传感器组的设计

动态的实车测试条件下, 采用基于阵列传感器的测试方法, 在动力舱排气侧的矩形测量截面上设置多个测点, 可以同时测试不同区域的气压, 进行多传感器的气体参数获取.

由于不得影响进、 排气口气流的流动条件, 在测量的范围内即动力舱排气侧的整个幅面, 传感器数量、 位置的设计及其安装固定非常重要.

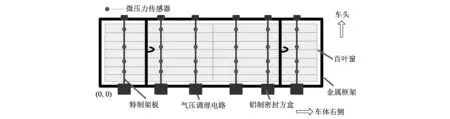

综合所有实际情况, 根据文献[14], 在动力舱排气侧的矩形测量截面200 cm×35 cm的范围内设置6条线, 每条线上设测点4个. 传感器位置按照“切贝切夫法”[14]进行布置.

动力舱排气侧阵列传感器的布排如图 3 所示.

图 3 动力舱排气侧阵列传感器的布排示意图Fig.3 Sketch map of sensors assembly at cooling air exhaust side of engine compartment

由于在动力舱排气口处无法直接安装传感器, 将一组4个微压力传感器与对应的气压调理电路一起安装固定在特制架板尾端的铝制密封方盒内, 如图 4 所示, 铝制密封盒可以起到抑制电磁干扰的作用; 在以实车动力舱排气侧的矩形测量截面为尺寸的金属框架上, 安装固定6个特制架板, 完成24个气压传感器的装配. 单个架板在动力舱上的实际装配如图 5 所示. 微压力传感器的型号为YMC-19N, 测量精度为 0.5%, 供电电压为DC24V, 标准输出为0~5 V, 量程为0~6 kPa.

图 4 特制架板上传感器的实际装配图Fig.4 Actual assembly drawing of sensors on mounted plates

图 5 特制架板在动力舱上的实际装配图Fig.5 Actual assembly drawing of mounted plates on engine compartment

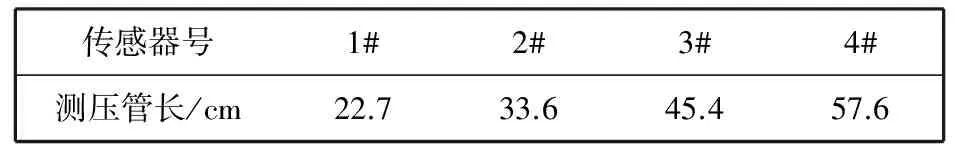

从图 4, 图 5 中可以看出, 所有的微压力传感器都外接了不同长度的“L”型结构的导气管. 每个传感器的导气管口均固定在坦克动力舱排气口且正对百叶窗(垂直于百叶窗平面)的位置. 各管长度如表 1 所示.

表 1 测压导气管长

3 坦克冷却风实车试验

实车试验时, 坦克在环形跑道路况下行驶, 在发动机转速为500~2 000 r/min多种工况下进行冷却风测试, 每个转速的测试时间至少持续120 s.

3.1 冷却风风压信号的特点

对数据采集存储系统中存储的数据按照通道进行切分处理, 得到各传感器对应的风压信号. 以发动机转速为1 500 r/min时测得的风压信号为例进行分析, 某一架板上4个测试点的实测冷却风风压信号(局部)如图 6 所示. 通过观察, 风压信号具有强烈的脉动特性.

对坦克实测风压信号做频谱分析, 频谱图如图 7 所示. 其中, P24传感器连接导气管长为57.6 cm, 对应测得的风压信号包含 133.1, 397.1, 656.2和896.8 Hz等频率成分; P23传感器连接导气管长为45.4 cm, 对应测得的风压信号包含164.4, 484.1和802.6 Hz等频率成分; P22传感器连接导气管长为33.6 cm, 对应测得的风压信号包含216.3和956 Hz等频率成分; P21传感器连接导气管长为22.7 cm, 对应测得的风压信号包含318.9和871.7 Hz等频率成分. 分析可知, 风压信号均出现不同程度的谐振.

图 6 实测冷却风风压信号Fig.6 Measured cooling air pressure signal

图 7 实测风压信号频谱图Fig.7 Spectrum diagram of measured cooling air pressure signal

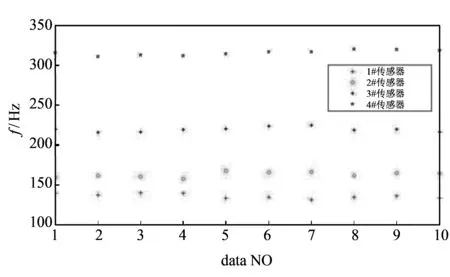

统计多组传感器数据的频谱值进行分析. 随机选取不同转速条件下, 10个架板上共计40个不同位置传感器的数据样本, 将这些风压信号的一阶谐振频率绘制于图 8, 进行说明.

按照导气管长度由短到长的顺序分析图 8 的数据, 10个1#位置传感器对应风压信号的一阶谐振频率均在320 Hz左右, 2#位置传感器对应风压信号的一阶谐振频率均在216 Hz左右, 3#位置传感器对应风压信号的一阶谐振频率均在164 Hz左右, 4#位置传感器对应风压信号的一阶谐振频率均在133 Hz左右.

图 8 多组传感器数据的频谱值Fig.8 Frequency of multiple sets of sensor data

可见, 导气管对风压信号影响很大, 并体现出很强的规律性: 不同长度导气管对应测试点的信号

一阶谐振频率差别明显; 但是, 即使在不同转速条件下、 不同架板上, 相同长度导气管对应的多个测试点的信号一阶谐振频率却极为相近.

风压信号在管道传输过程中发生信号畸变, 其本质是管道或者腔体谐振[15], 这会导致测试值与真实风压值发生较大偏差.

3.2 畸变信号的修正

由于导气管的长度是导致信号畸变的主要因素, 针对4个管长的测压管道设计4个滤波器, 即根据4个管长测压管道的频响特性曲线, 设计频域滤波器对谐振信号在频域进行衰减. 实测风压信号主要受管道特性的影响, 因此通过对管道频响特性的校正可以实现对冷却风风压畸变信号的修正.

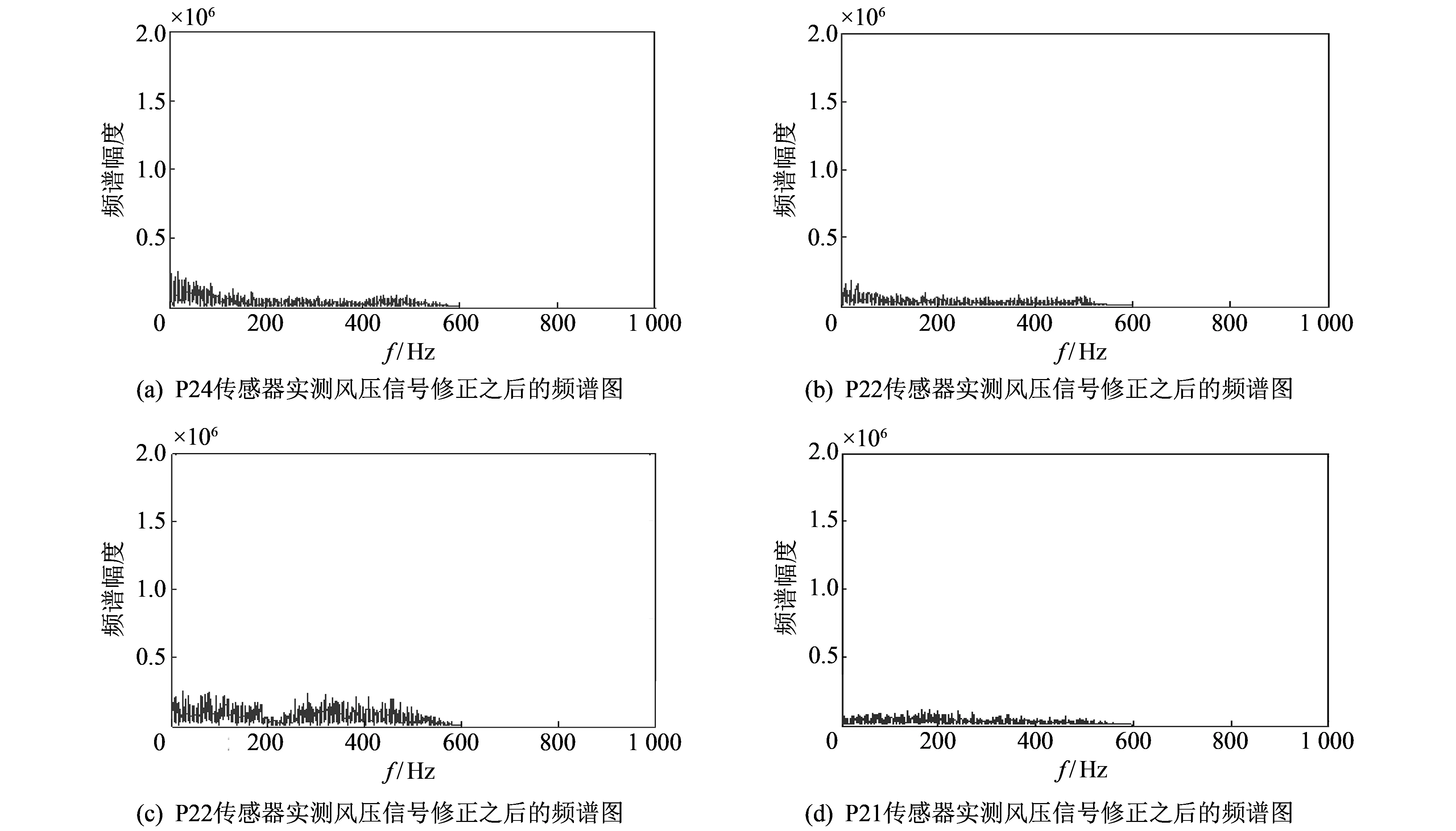

对图 6 的风压信号进行修正, 对修正之后的信号做频谱分析, 如图 9 所示.

图 9 修正之后的风压信号频谱图Fig.9 Spectrum diagram of corrected air pressure signal

对比图 7, 图 9 可见, 坦克冷却风原始数据谐振比较明显, 存在多阶谐波, 经过修正之后, 谐振衰减明显.

4 坦克冷却风气压分布特性分析

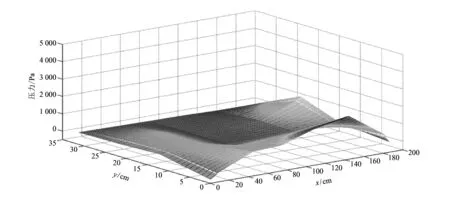

传感器阵列的24组原始信号经过预处理(对畸变信号修正)之后, 根据各传感器的位置信息, 进行气压分布的线性拟合.

选取动力舱排气侧平面200 cm×35 cm范围内的左下角作为拟合时的坐标系原点(0,0), 向车体右侧为x值增大, 向车头方向为y值增大, 参看图3. 拟合的结果以气压分布三维图呈现.

以下通过对随机选取的几组数据进行分析研究, 得到动力舱排气口风压分布特性.

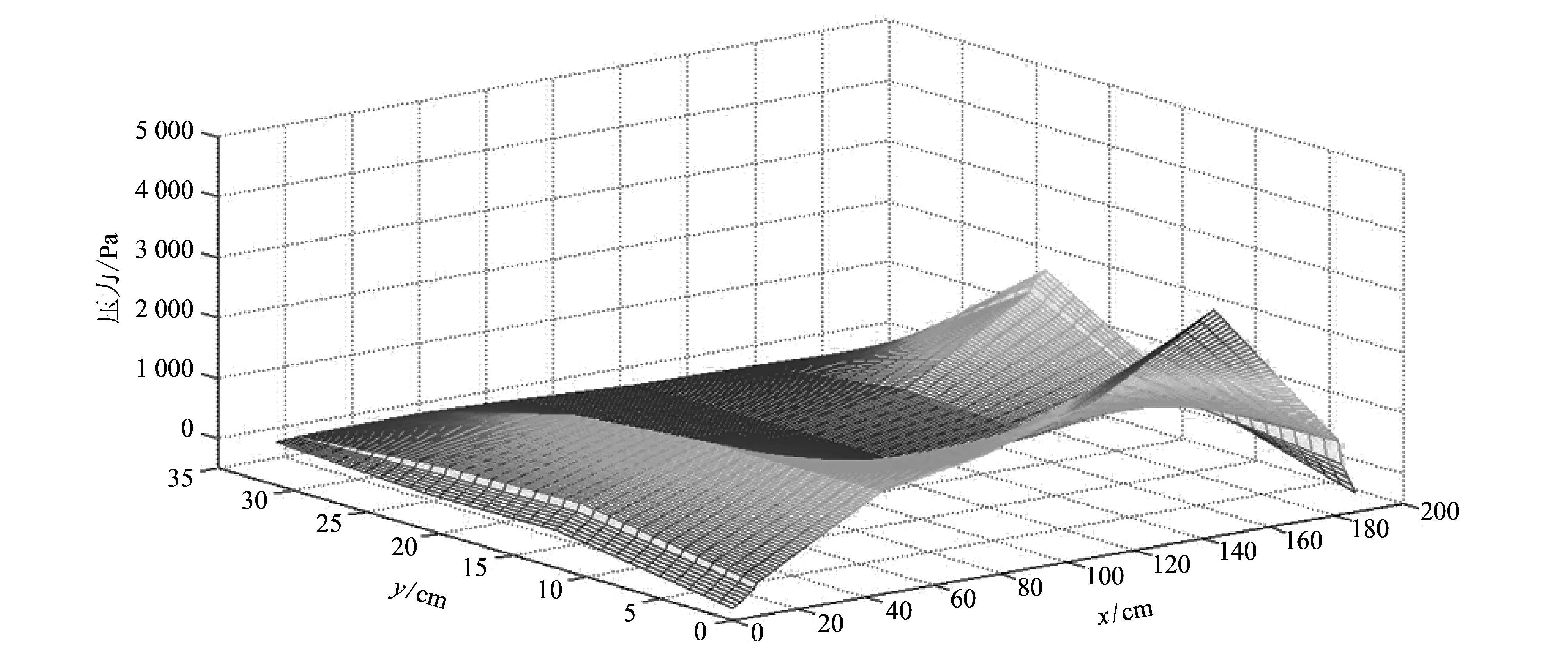

图 10~图 12 是坦克3个转速下(转速1<转速2<转速3)分别在某一时间(这里都选取采集时刻在1 s时)的排气口风压分布情况. 为了进行全面的风压特性分析, 还应该分析同一转速在不同时刻的风压分布情况, 限于篇幅, 这里只选取转速3在采集时刻2 s时的风压分布情况进行描述, 该分布情况如图 13 所示.

自此, 可以得出坦克动力舱排风口冷却风风压分布特性:

1) 同一发动机转速下, 在不同采集时间的气压值及气压分布趋势基本相同, 如图 12, 图 13 所示.

2) 不同发动机转速下, 转速越大, 气压值越高, 并且在不同位置的气压增高程度不同, 如图 10~图 12 所示.

3) 总的来说, 在以上气压分布图中, 尽管不同转速、 不同时间, 都有一个共同点, 即每一张图中均有3个区域变化比较明显即气压变化比较明显.

图 10 转速1、 采集时刻1 s时排气口风压分布情况Fig.10 Airflow pressure distribution map of speed 1 at 1 s

图 11 转速2、 采集时刻1 s时排气口风压分布情况Fig.11 Airflow pressure distribution map of speed 2 at 1 s

图 12 转速3、 采集时刻1 s时排气口风压分布情况Fig.12 Airflow pressure distribution map of speed 3 at 1 s

其中,y值较小的范围内且x接近140 cm的位置(区域A), 气压值是整个幅面最突出的, 排气量体现得最明显, 这是由于此处为该坦克的冷却风扇的位置(参看图 2, 图 3). 冷却风扇是坦克动力舱内空气流动的主要动力源[1], 因此当风扇工作时, 靠近风扇的位置必然风压大.

另外, 在y值为20 cm附近且x最大的区域(区域B), 以及在y值较小且x值在50 cm左右的区域(区域C), 这两个区域的气压值比区域A的小, 但也可以明显看出, 这两个区域比整个排气口除区域A之外的其余位置的气压值大, 这两个区域也是风扇直接作用的范围.

5 结 论

为了满足坦克在恶劣的现场条件下的测试, 本文设计了一种基于阵列传感器的坦克冷却风实车测试系统, 实现了冷却风的实车测试. 针对实测冷却风风压信号出现的谐振问题, 研究了导气管对风压信号的影响, 并通过对管道频响特性的校正实现了对风压畸变信号的修正; 通过研究和分析坦克在发动机不同转速、 不同测试时间下的动力舱排风口气压分布特性, 有效地实现了坦克动力舱排气流场的研究.

结果表明:

1) 频域滤波是修正实测冷却风压畸变信号的有效方法;

2) 坦克动力舱排风口冷却风风压分布特性充分体现了风压与发动机性能(转速)和风扇的相关性;

3) 坦克冷却风实车测试系统完成了在发动机转速为500~2 000 r/min范围内的冷却风测试, 解决了实车测试的难题.

参考文献:

[1] 王瑞, 王义春, 冯朝卿. 履带车辆前置动力舱冷却空气流场分析[J]. 航空动力学报, 2014, 29(5): 1036-1041.

Wang Rui, Wang Yichun, Feng Chaoqing. Analysis of cooling air flow field in front power compartment of tracked vehicle[J]. Journal of Aerospace Power, 2014, 29(5): 1036-1041. (in Chinese)

[2] 沈学锋, 马志雄, 刘西侠. 装甲车辆动力舱冷却空气流动特性测试系统设计及流量测试方法研究[J]. 铁道机车车辆, 2003, 23(增刊): 156-159.

Shen Xuefeng, Ma Zhixiong, Liu Xixia. Measurement system design of cooling air flow character in armored vehicle power compartment and measurement method study of flux[J]. Railway Locomotive & Car, 2003, 23(S1): 156-159. (in Chinese)

[3] 毕小平, 刘西侠, 赵以贤, 等. 坦克动力舱内三维空气流动数值模拟[J]. 内燃机工程, 2003, 24(3): 12-15.

Bi Xiaoping, Liu Xixia, Zhao Yixian, et al. Numerical modeling of three-dimension air flow in tank powertrain compartment[J]. Chinese Internal Combustion Engine Engineering, 2003, 24(3): 12-15. (in Chinese)

[4] 常思勤. CFD应用与车辆空气空力学特性的研究[J]. 武汉汽车工业大学学报, 1999, 21(1): 15-19.

Chang Siqin. CFD application and research on aerodynamic characteristics of vehicles[J]. Journal of Wuhan Automotive Polytechnic University, 1999, 21(1): 15-19. (in Chinese)

[5] Abdulnour B, Doroudian M, Battoei-Avarzaman M. Prediction of transient engine compartment temperature during after boil[J]. Crogenics, 2011, 29(19): 947.

[6] Gopal K N, Askhok B, Bahuguna R, et al. Analytical investigation of fan shroud on a thermal heat exchanger for automotive applications[C]. SAE International Conference on Advances in Design, Materials, Manufacturing and Surface Engineering for Mobility, ADMMS, 2017.

[7] Liu H J, Su C C, Huang S L. Simulation of airflow in the engine compartment of a light aircraft[J]. Applied Mechanics and Materials, 2013, 284-287: 930-936.

[8] 张健. 重卡发动机冷却系统热平衡匹配研究[D]. 青岛: 青岛理工大学, 2016.

[9] 刘水长. 基于双场耦合的反置发动机舱内流场强化散热研究[D]. 广州: 华南理工大学, 2016.

[10] 刘西侠, 曹玉坤, 毕小平. 坦克动力舱空气流动与传热研究综述[J]. 兵工学报, 2007, 28(8): 1011-1016.

Liu Xixia, Cao Yukun, Bi Xiaoping. Review of research on air flow and heat transfer in engine compartment of tank[J]. Acta Armamentarii, 2007, 28(8): 1011-1016. (in Chinese)

[11] 叶晓. 车辆动力舱模拟试验台的研制[D]. 杭州: 浙江大学, 2013.

[12] 李振平, 凌云, 王剑, 等. 坦克动力舱空气流场仿真研究[J]. 车辆与动力技术, 2008(3): 24-26.

Li Zhenping, Ling Yun, Wang Jian, et al. Study on simulation of the air flow in tank engine compartment[J]. Vehicle & Power Technology, 2008(3): 24-26. (in Chinese)

[13] 曹元福, 邵春鸣, 刘建峰, 等. 装甲车辆动力传动总成热平衡台架试验研究[J]. 车辆与动力技术, 2017(3): 54-58.

Cao Yuanfu, Shao Chunming, Liu Jianfeng, et al. Study on heat balance bench test of military vehicle power transmission assembly[J]. Vehicle & Power Technology, 2017(3): 54-58. (in Chinese)

[14] GB/T 10178—2006/ISO 5802: 2001 工业通风机 现场性能测试[S]. 北京: 中国标准出版社, 2006.

[15] 马文勇, 刘庆宽, 刘小兵, 等. 风洞试验中测压管路信号畸变及修正研究[J]. 实验流体力学, 2013, 27(4): 71-76.

Ma Wenyong, Liu Qingkuan, Liu Xiaobing, et al. Study on correction and distortion effects caused by tubing systems of pressure measurements in wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2013, 27(4): 71-76. (in Chinese)