机盖内板铰链侧尖点拉延开裂解决方法

尤彬波,林 楷,谢国文,杨 建,马志强,利晓林

随着消费者对汽车品质、安全性、舒适性等方面的要求越来越高,汽车钣金件在生产制造过程中的质量控制要求也会变得越来越严格。汽车车身钣金件冲压成型常见的缺陷有11类[1]:拉裂或暗裂、叠料、波浪、拉毛、变形、飞边、缺料、尺寸不符、坑、包以及压伤。利用计算模拟方法进行汽车覆盖件的冲压成形仿真,可以有效地提高冲压件成形的质量,从而缩短周期,降低开发成本[2]。本文利用CAE分析软件AutoForm对机盖内板进行冲压仿真分析研究,对其铰链处产品尖点可能出现的开裂缺陷及解决方法进行详细阐述。

1 工艺分析及有限元模型的建立

1.1 机盖内板工艺性分析

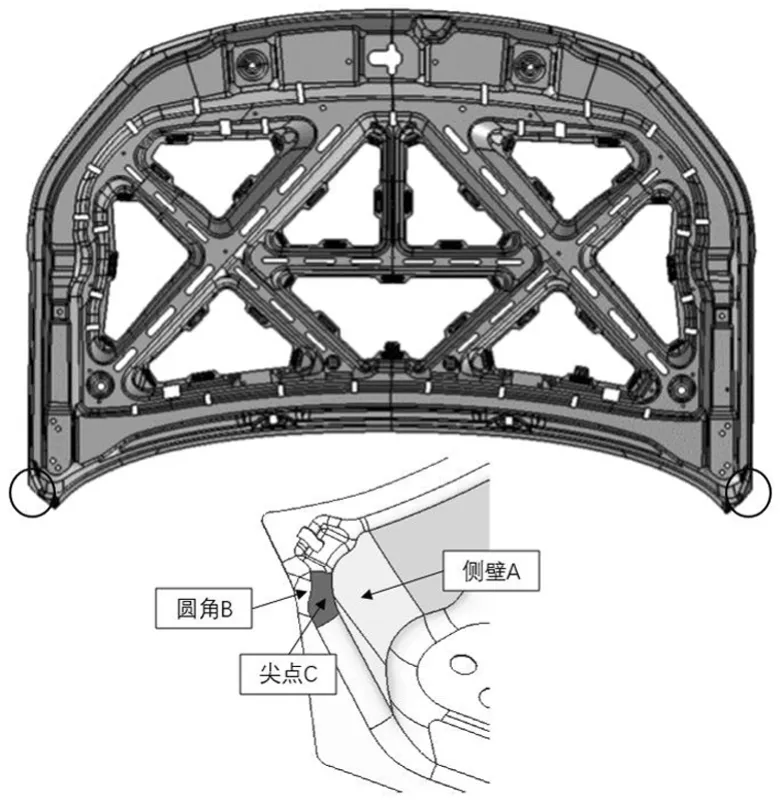

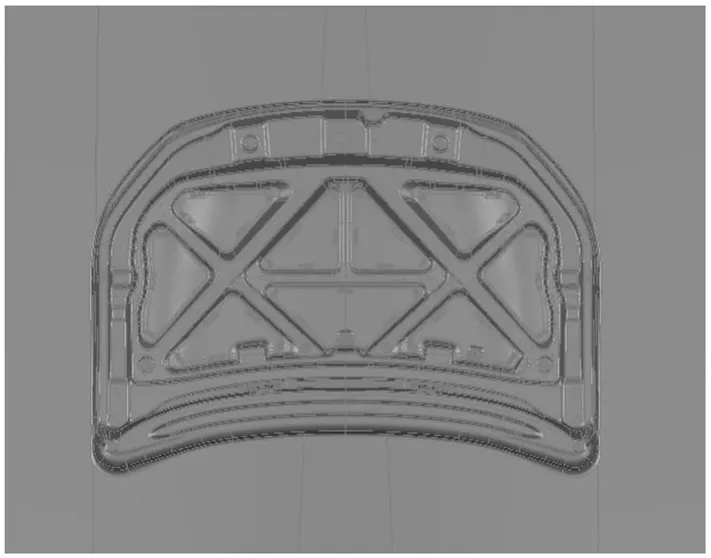

图1所示为某汽车机盖内板三维零件结构,产品尺寸为1 675 mm×1 140 mm×230 mm。由于受到铰链安装位置和机盖外板棱线圆角大小的约束,导致产品铰链处侧壁A拔模角度和圆角B较小以及侧壁A深度较深而形成尖点C,成形易开裂。该零件的工艺方案采用4工序,工序内容为:拉延、修边侧修边冲孔、修边侧修边冲孔、冲孔整形。

图1 某车型机盖内板三维零件结构

1.2 有限元模型建立

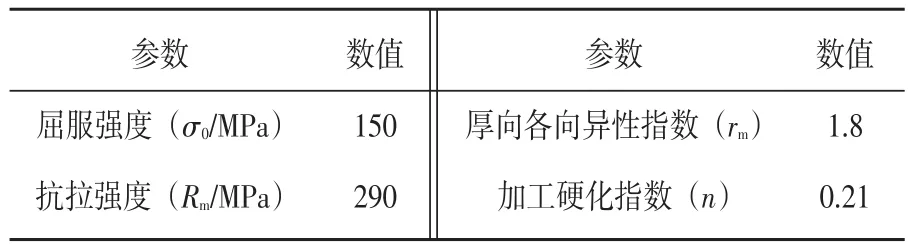

该零件使用材料为DC54D+ZF,料厚为0.7 mm。此材料力学性能如表1所示。

表1 DC54D+ZF板材的力学性能

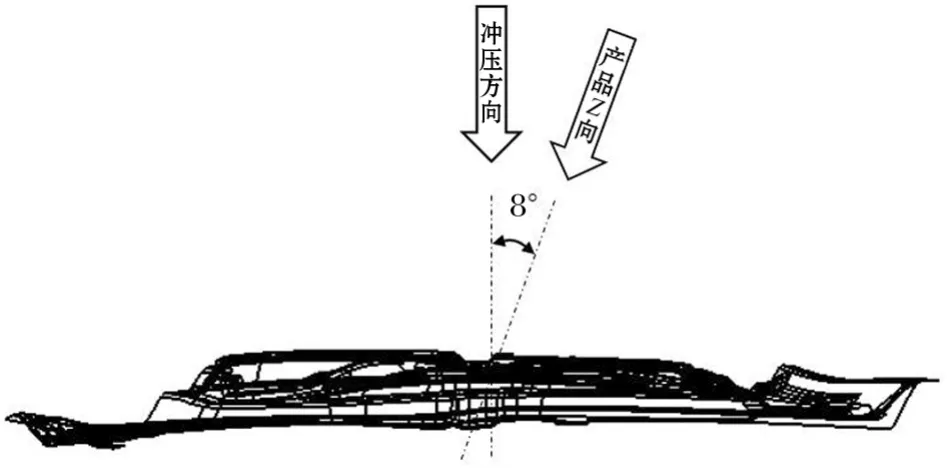

产品冲压方向的确定对产品的成形性以及后序工艺排布有很大影响,根据最小拉延深度、机床设备允许旋转角度以及后序冲孔方向等方面综合考虑,确定该机盖内板冲压方向为Z向旋转8°,如图2所示。

图2 机盖内板冲压方向

工艺补充面是为了能够拉延成形,在产品上添加的一部分材料,在后序需作为废料部分切除。其合理设计可以有效提高产品成形质量和材料利用率。而压料面是工艺补充的一个重要组成部分,对汽车覆盖件的拉延成形起着重要作用[3]。压料面的设计应该光滑平顺,保证在凹模与压边圈闭合过程中不存在起皱,否则皱纹会遗留在覆盖件表面,造成外观品质缺陷[4]。为了保证机盖内板的成形质量,设计好的工艺补充模型如图3所示。

图3 机盖内板工艺补充模型

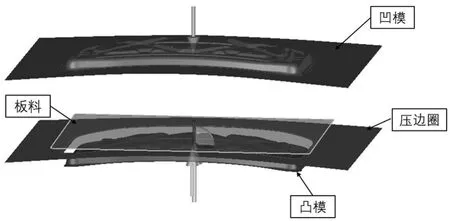

CAE分析采用AutoForm软件分析,导入材料参数,选用EPS-5壳单元、单动拉延方式、压边力为1 200 kN、摩擦系数为0.15和虚拟拉延筋形式进行模拟分析。图4为创建好的CAE分析模型。

图4 机盖内板CAE分析模型

2 机盖内板拉延模拟结果分析

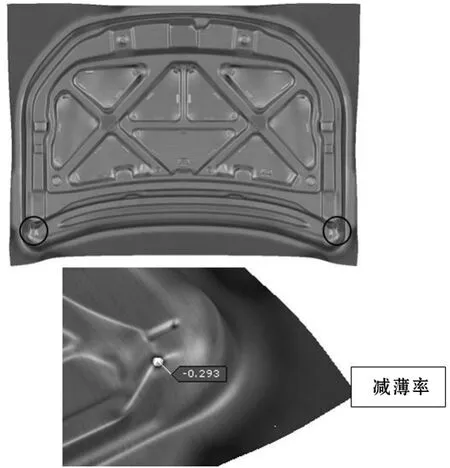

对坯料形状和拉延筋作用力进行多轮优化,得到较优的分析结果,如图5所示。从图中可以看到机盖内板拉延成形后,铰链处尖点减薄率高达29.3%,超出减薄率不超过22%的安全范围,存在开裂风险。其他部位减薄率均在在安全范围之内,无开裂风险,成形性良好。

图5 机盖内板拉延成形分析结果

3 尖点开裂原因分析及解决方法

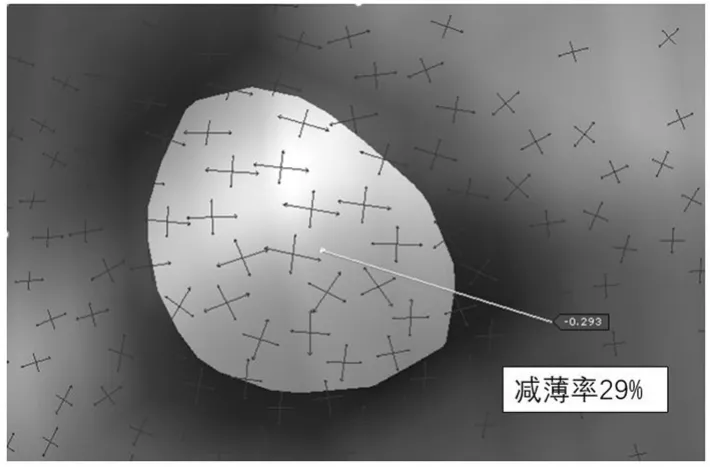

机盖内板铰链处圆角和拔模角度较小,深度较深,造成尖点处在拉延成形过程中材料流动困难,受到双向拉伸且易应力集中,导致尖点处过度减薄而超过安全范围,从而出现开裂情况。尖点处理论应变状态和减薄率如图6所示。

图6 机盖内板尖点处理论应变状态和减薄率

3.1 产品优化

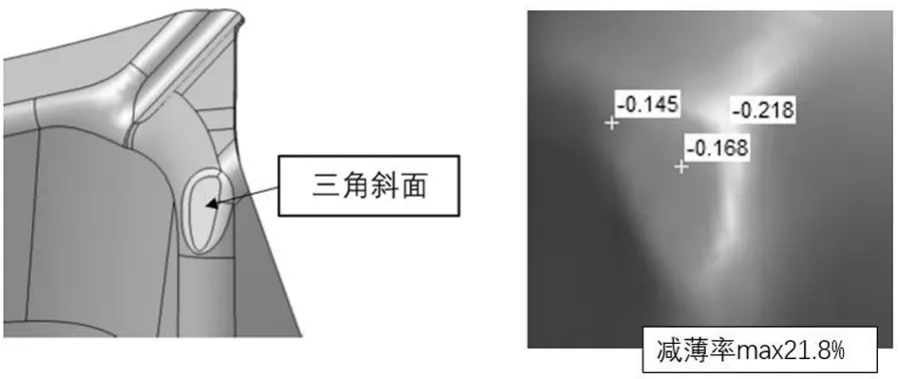

在不影响机盖外板结构的情况下,对尖点处做出局部优化,如图7所示,增加三角斜面结构形式,尖角特征变缓。从CAE分析结果可以看出,减薄率由29%降低到21.8%,满足产品减薄要求,尖点开裂问题得到有效解决。

图7 尖点处产品优化及CAE分析结果

3.2 工艺补充优化

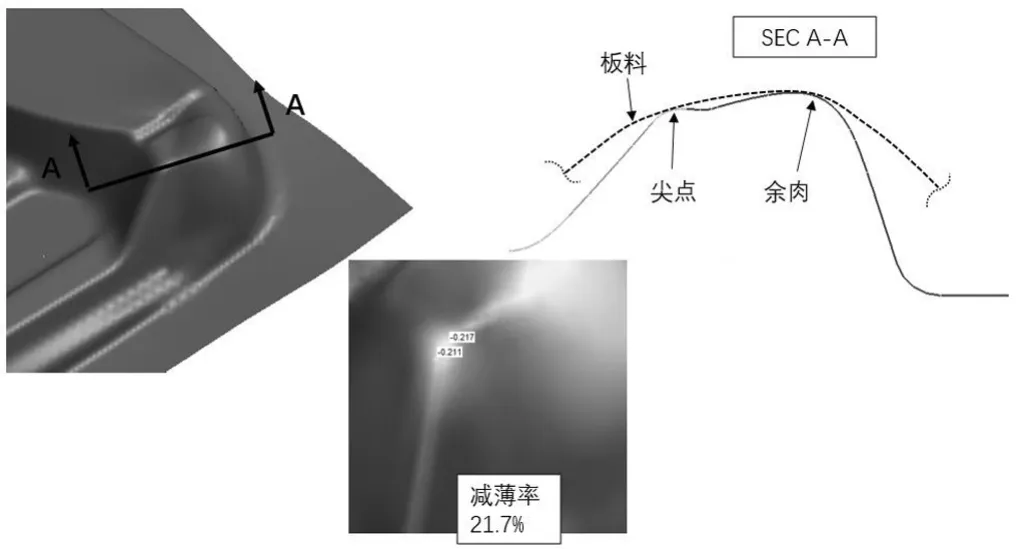

优化尖点处工艺补充,如图8所示,增加余肉造型,改善尖点成形过程中的触料状态,从而提高成形性。产品拉延成形结束后,减薄率降低到21.7%,达到安全范围,有效解决尖点开裂问题。

图8 尖点处工艺补充优化及CAE分析结果

3.3 工艺方案优化

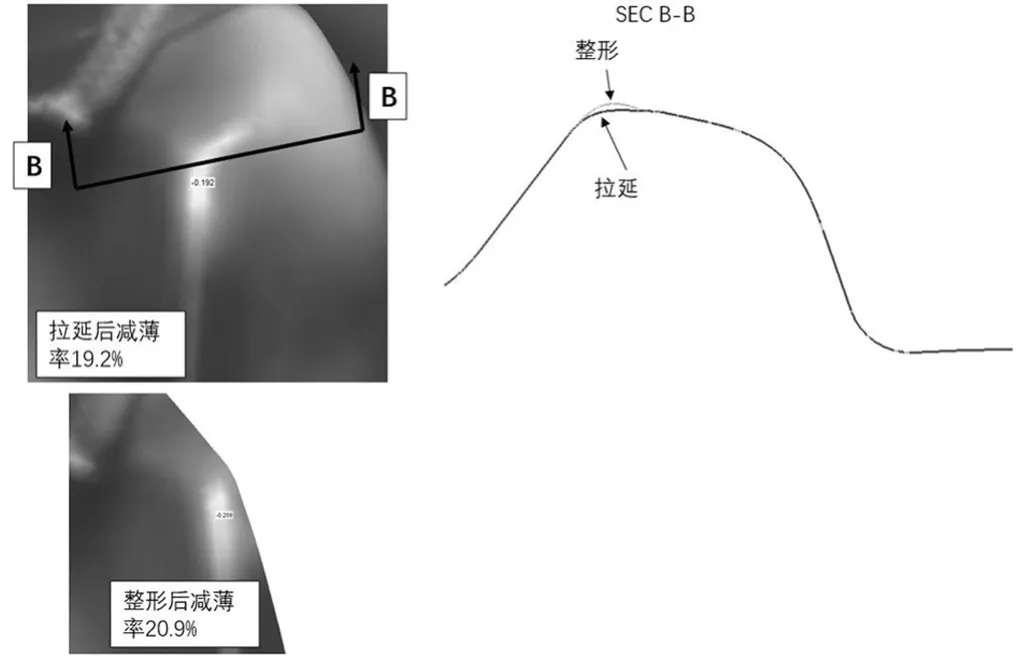

优化工艺方案,尖点处增加上整形工序。如图9所示,拉延序尖点处圆角放大,成形后减薄率19.2%,上整形后产品减薄率增加至20.9%,均满足减薄要求,产品尖点处不会产生开裂,问题得到有效解决。

4 结论

对机盖内板铰链处尖点拉延开裂问题原因进行分析,认为尖点处拉延应力易集中、减薄率过大是造成开裂的主要原因。CAE分析结果表明,从产品、工艺补充和工艺方案三个方面进行优化,可以有效地降低尖点减薄率,很好地解决机盖内板铰链处拉延开裂问题,指导冲压制造调试,调试出合格零件,如图10所示。

图9 尖点处工艺方案优化及CAE分析结果

图10 某车型机盖内板现场图片

参考文献:

[1]李少岩,齐宝军.汽车覆盖件冲压成型过程中的常见缺陷及分析[J].西部交通科技,2009(1):53-57.

[2]雷正保.汽车覆盖件冲压成形CAE技术[M].长沙:国防科技大学出版社,2003.

[3]马国英,黄彬兵,苏春建,等.汽车翼子板拉深成形模拟及工艺参数优化[J].锻压技术,2015,40(3):21-24.

[4]刘志国.车身覆盖件冲压模型面参数化设计关键技术研究[D].长春:吉林大学,2011.