铝钣金零件工时估算影响研究

孙艳茹

(沈阳飞机工业(集团)有限公司,辽宁 沈阳 110013)

1 铝钣金零件工时估算介绍

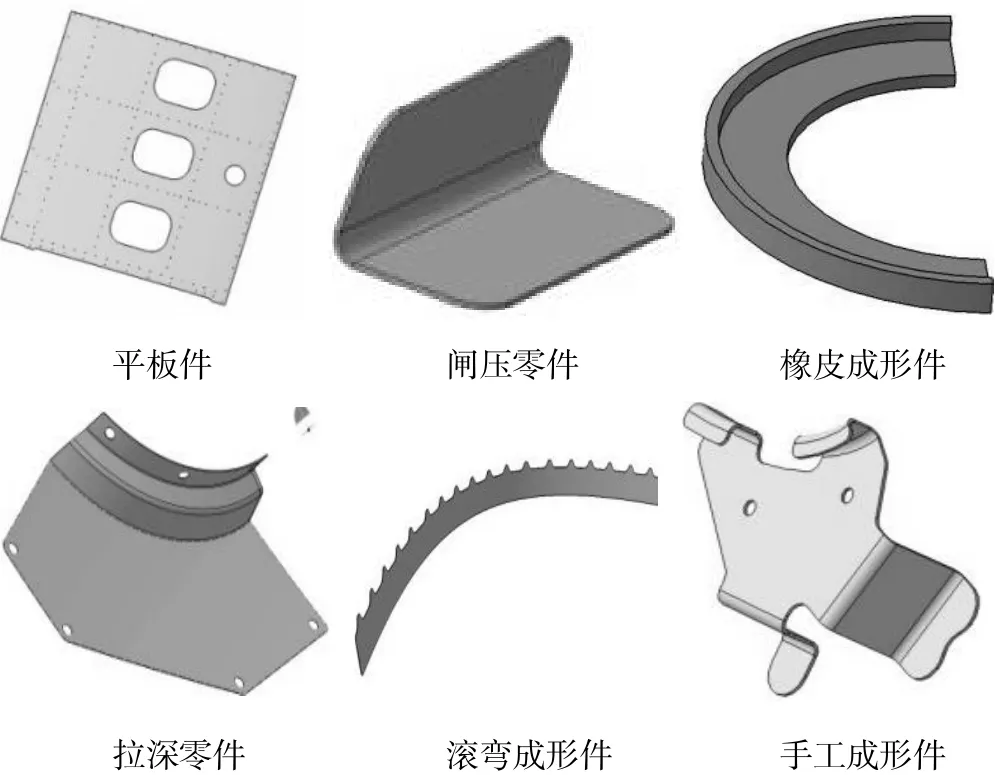

铝钣金零件的结构相似性相对比较集中,大部分零件具有统一的标准,零件的厚度主要集中在0.4~1.0 mm,零件材料比较薄。在工时估算过程中,梳理了L162飞机和CS100飞机4 000余项钣金零件信息,查阅零件的数模、二维图纸、3-D标注以及零件的后续加工等特种工艺信息。通过分析比较,并根据铝钣金零件成形工艺的相似性分为平板类零件、闸压零件、橡皮成形零件、拉深零件、滚弯零件、手工成形零件,各类零件如图1所示。

图1 各类钣金零件示例

2 工时估算影响因素

钣金零件加工过程中需要的余量较小,一般采用数控下料铣,能够节约成本、提高制造效率。将零件的展开外形进行排料可以降低原材料定额成本。

2.1 平板零件

平板零件的典型特征为零件表面平整且没有任何折痕。此类零件直接采用数控下料铣床下料后,去毛刺即可。平板件工时主要取决于数控机床的速度和去毛刺机的速度,除此之外,也要考虑准备板料和铺排板料的时间。

2.2 闸压零件

闸压零件是指在折弯机上,利用闸刀逐边、逐次将板材折弯成所需形状的成形方法。闸压零件的典型特征为零件表面平整且有一条或多条直线折痕,折痕与零件边缘的距离以及折痕之间成形状态都不形成干涉。

通过对闸压零件的实际生产进行分析,闸压零件工时主要受零件定额面积的影响:零件定额面积越大,定位时间延长,在折弯机上校正回弹的时间也会延长,因此,工时将会延长。

2.3 橡皮成形零件

橡皮成形是利用橡皮囊作为凹模(凸模),按金属板材按刚性凸模(或凹模)加压成形的方法。成形过程中,橡皮使刚性半模处于三向受压状态,橡皮半模向刚性半模逐渐包覆或流动充填来成形零件。因此,橡皮成形可制造形状更复杂的零件,比如曲线弯边零件。橡皮可以简化模具,并提高坯料的贴模度。橡皮成形的主要难点是回弹控制和起皱控制。一般具有凸弯边和下限特征的零件容易出现起皱,由于弯边的存在,增加了修整难度。

通过对橡皮成形零件的实际生产进行统计分析,橡皮成形零件工时主要受零件尺寸的影响,零件尺寸越大,型胎搬运时间越长,定位时间延长。由于橡皮成形回弹以及热处理的影响,要进行修整工序,修整工序除了与零件的尺寸有关,还受零件弯边的影响,弯边程度越大,修整工时越长。

2.4 拉深零件

拉深是利用拉深模在压力机的压力作用下,将平板板料制成各种形状的开口空心件的冲压工序。拉深方法制造薄壁空心件的生产效率高、材料消耗少、零件的强度和刚度高,且加工精度也较高。拉深零件工时主要受零件尺寸以及拉伸次数影响。

2.5 手工成形零件

某些钣金零件使用折弯机或橡皮液压机成形较困难,需要多套型胎或成形效率比较低,在此情况下,采用手工成形直接成形合格零件,手工成形零件工时主要受零件的复杂程序影响。

2.6 滚弯零件

滚弯成形是指板料从二到四根同步旋转地辊轴间通过,并连续地产生塑性弯曲的成形方法。滚弯成形的时间是由进给次数和单次进给滚弯时间确定的,而进给次数又是由总进给距离和进给率确定的。

对于零件展开长度小于1 000 mm的零件,可以一次滚弯成形;对于零件展开长度大于1 000 mm的零件,一般是按照多次进给滚弯的方式加工完成的,这主要是由于目前还没有准确的方法得到当前待加工弯弧半径的总进给距离。此外,板料经多次滚弯加工硬化有利于提高表面强度。计算滚弯成形工时主要考虑总进给距离与滚弯过程中的挠度曲线相关,进给次数与弯弧半径相关。

3 结论

工时估算是企业生产管理工作中获得基础数据的方法之一,是企业编制生产计划、合理组织制造活动的前提,是改进生产技术、挖掘劳动潜力、提高劳动效率的重要手段,同时,也是企业内部进行成本核算、评价经济效益的重要依据。本文基于L162和CS100飞机钣金零件实际生产过程的工时进行分析,总结了铝钣金零件工时估算影响因素,为不同的工艺员制定钣金零件工时提供参考依据。

参考文献:

[1]王国印,李辉.基于神经网络的工时定额计算方法研究[J].微计算机信息,2008,24(07):123-124.

[2]GANDHI A H,RAVAL H K.Analytical and empirical modeling of top roller position for three-roller cylindrical bending of plates and its experimental verification[J].Journal of Materials Processing Technology,2008,197:268-278.