杉木增强-染色复合改性剂的制备工艺1)

王雪玉 吕文华

(中国林业科学研究院木材工业研究所,北京,100091)

目前全面禁止天然林商业性采伐,加强人工林资源的高效利用,对于保障国家木材安全以及木材产业转型升级意义重大[1]。人工林速生木材存在质软、强度低、尺寸不稳定、装饰性差、产品附加值低等问题,影响其增值利用[2]。树脂浸渍增强和染色处理是提高速生材物理力学强度和装饰性能的有效手段。目前常用浸渍树脂存在储存期短、改性效果单一、不能重复利用等问题;常用水溶性染料在木材中的渗透和固着过程相互矛盾,渗透性好的染料结合力小,抗流失性差,耐光性不好[3]。课题组自制水溶性低分子量三聚氰胺改性脲醛树脂(MUF),储存期长,可重复利用,能有效改善木材的物理力学性能[4]。前期研究表明,将自制MUF与染料复配,实现木材染色与树脂浸渍增强一体化改性,不仅能大大简化染色工艺,还有望通过树脂对染料的包埋固化提高染色木材的耐水色牢度[5]。本研究旨在通过对染料种类、染液pH值、染料添加量和染色助剂的筛选,制备一种MUF型复合染色剂,在提高速生材的物理力学强度的同时,改善其装饰性能,拓宽其应用领域,使其可直接用于加工高附加值实木产品,缓解木材供需矛盾。

1 材料与方法

1.1 材料

人工林杉木(Cunninghamialanceolata):采自江西省赣州市,胸径20~30 cm,气干密度0.322 g/cm3,试材尺寸50 mm(纵向)×20 mm(径向)×10 mm(弦向),每个性能指标10个重复,绝干,备用。

三聚氰胺脲醛树脂(MUF):自制,n(三聚氰胺)∶n(甲醇)∶n(甲醛)∶n(尿素)=1.0∶2.3∶2.3∶1.2,无色透明,黏度5.7 mPa·s,固体质量分数53.5%,pH值8.2,水溶解倍数>10。

染料:酸性大红G(C.I.Acid Red 1),酸性湖蓝A(C.I.Acid Blue 7),活性艳红X-3B(C.I. Reactive Red 2),活性艳兰X-BR(C.I. Reactive Blue 4),碱性品红BR(C.I. Basic Red 14),碱性湖蓝BB(C.I. Basic Blue 9),直接耐酸大红4BS(C.I. Direct Red 23),直接湖蓝5B(C.I. Direct Blue 15),购自北京广春染料厂。

染色助剂:氯化钠、碳酸钠、硫酸铵均为分析纯。

1.2 方法

1.2.1 复合改性剂的制备

①染料种类:将自制MUF稀释成30%质量分数的树脂溶液,分别加入1%质量分数的酸性大红G、酸性湖蓝A、活性艳红X-3B、活性艳兰X-BR、碱性品红BR、碱性湖蓝BB、直接耐酸大红4BS和直接湖蓝5B,制得8种树脂型复合染色剂;浸渍处理试材,考查染料与MUF的混溶性、复配溶液稳定性和木材浸渍染色效果,筛选出适宜复配染料。

②溶液pH值:在30%质量分数的MUF溶液中加入1%质量分数的优选染料,分别将溶液pH值调整为6、7、8和9,考查不同pH值对复合染液储存期和染色性能的影响,筛选适宜pH值。

③染料质量分数:分别将0.1%、0.3%、0.5%、0.7%、1.0%、1.5%、2%、2.5%质量分数的优选染料加入30%质量分数的MUF溶液中,利用721型紫外-可见分光光度计测试染液染色前后吸光度计算上染率,考查染料质量分数对染液上染率和木材染色效果的影响,确定适宜染料质量分数。

④染色助剂:基于以上优选染料、溶液pH值和染料质量分数制得树脂型复合染液,分别加入1%质量分数的氯化钠(NaCl)、碳酸钠(Na2CO3)、硫酸铵(NH3SO4)助染剂,考查不同助染剂对染色材颜色和色牢度的影响,确定适宜染色助剂。

1.2.2 木材浸渍处理

采用抽真空(-0.18 MPa/h)→加压(0.25 MPa/h)→卸压→出料的满细胞法,将不同树脂型复合染色剂对杉木进行浸渍处理。处理材先气干至50%左右含水率,再梯度升温至100 ℃,绝干,备用。

1.2.3 颜色测定

1.2.4 色牢度测定

将染色材在500 mL沸水中浸泡3 h后绝干测色,测算水溶蚀前后色差来表征其耐水色牢度;利用氙光衰减仪(照度42 W/m2、黑板温度65 ℃、湿度60%)照射0、1、2、5、7、10、25、50、75、100 h后,测算色差表征其耐光色牢度;每个试样测3点,做统计平均。

1.2.5 物理力学性能测试

采用30%质量分数的MUF改性剂与酸性大红G-MUF染色剂分别浸渍处理杉木,按照GB/T 1933—2009《木材密度测定方法》、GB/T 1936.2—2009《木材抗弯弹性模量测定方法》和GB/T 1936.1—2009《木材抗弯强度试验方法》等标准,测试杉木的密度、抗弯弹性模量和抗弯强度等性能,每组试件15个,取统计平均值。

2 结果与分析

2.1 染料种类的筛选

将30%质量分数的MUF在自然pH值条件下分别与1%质量分数的8种染料复配,考查不同染料与MUF溶液的混溶性及复配溶液稳定性,结果见表1。自制木材浸渍用MUF在自然pH值条件下的储存期约为25 d;加入酸性染料后,树脂储存期显著延长,长时间(45 d)后会在杯壁出现少量黏附物质但仍溶液清澈,即使长达1 a也未发生胶凝现象。但加入活性染料、直接染料和碱性染料后,树脂储存期均明显缩短,出现沉淀且分层,尤其是碱性红复配溶液的储存期仅为3 d。在与MUF复配过程中,酸性染料的混溶性最好,可直接溶于树脂中,且溶液清澈;活性染料次之,需用冷水预先溶解;直接染料较差,需用热水预先溶解;碱性染料最差,直接加入树脂会形成絮状黏稠物,3 d后便出现凝聚物并分层。

表1 染料与MUF的复配性能

注:“+”越多代表混溶性越好。

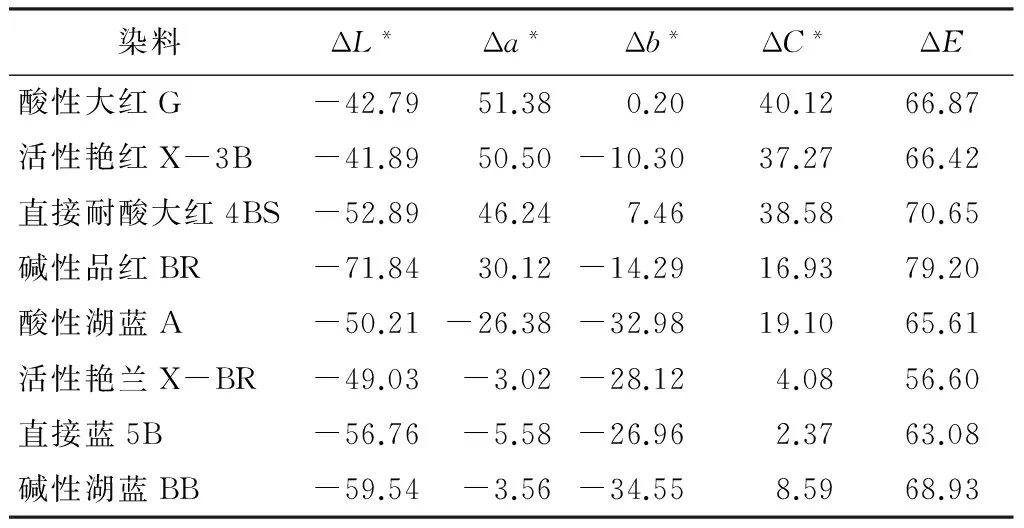

基于木材染色前后的ΔL*、Δa*、Δb*、ΔC*和ΔE,评价8种树脂型复合染色剂的染色差异[7],结果见表2。在4种红染杉木中,木材染色前后的ΔL*均为负值,Δa*、ΔC*均为正值,红染明显。酸性大红G染色材的Δa*、ΔC*值最大,表明颜色更红、明度更亮、色泽更鲜明;活性艳红X-3B处理材的Δa*与ΔC*值比酸性大红G处理材略小,颜色略浅,色饱和度较低;碱性品红BR处理材的Δa*与ΔC*值最小,ΔL*与Δb*绝对值最大,红色较浅、色泽较暗;直接耐酸大红4BS处理材明度损失较大,颜色较暗。在4种蓝染杉木中,木材染色前后的Δa*与Δb*全为负,蓝染明显;酸性湖蓝A染色材的Δa*与Δb*绝对值均较大且ΔC*正值最大,表明蓝色较深且色彩纯度较高;活性蓝X-BR染色材的ΔE最小,颜色较浅;直接蓝5B的Δb*绝对值最小,蓝色最浅;碱性湖蓝BB染色材的ΔL*与Δb*绝对值均最大,蓝色深暗。

表2 浸渍处理前后木材的颜色变化

综上,在所选4类8种染料中,酸性染料与MUF溶液复配的相容性和染色性最好,染色材颜色鲜明,纯度高;其中,酸性大红G与MUF溶液的复配性最好,复配溶液最稳定,且能显著延长树脂储存期。因此,本研究基于酸性大红G开展MUF型染色剂的制备工艺优化。

2.2 染液pH值的选择

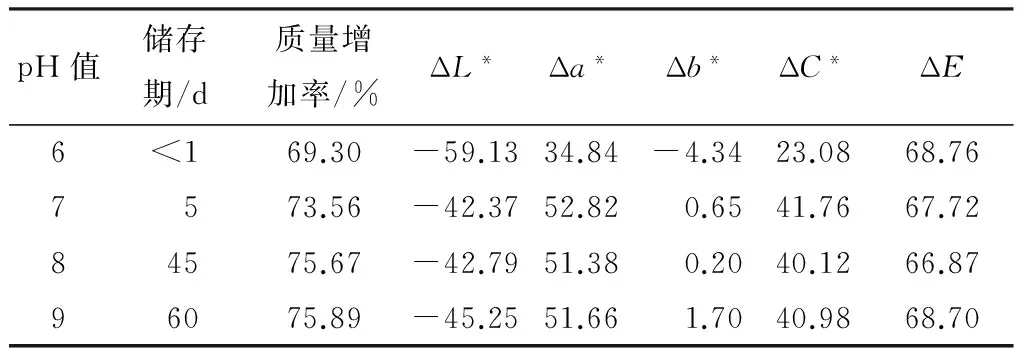

一般MUF在弱碱条件下储存稳定性较好,而酸性染料在酸性条件下上染效果较好。将1%质量分数的酸性大红G加入30%质量分数的MUF溶液后,将复合染液pH值分别调至6、7、8和9,考查不同pH值对染液储存期、质量增加率和染色性能的影响。如表3所示,树脂型染色剂在弱酸条件下的储存期不到1d,在中性条件下的储存期仅为2d,难以满足实际生产需要;在弱碱性条件下,随着pH值增大,树脂分子缩聚反应减缓[8],染液储存期明显延长。质量增加率与木材的密度等物理力学性能密切相关[9]。可知,处理材质量增加率在弱酸条件下最小,随pH值增大而增大,但在pH=7~9范围内差异<2%。分析认为在弱酸条件下树脂分子易于缩聚,影响了复合染液的深入浸渍,碱性增强树脂缩聚反应减缓,有利于染液充分渗透,使得吸药量增多[8]。人眼对ΔE为3.0~6.0和6.0~12.0的色差感觉分别是明显和强烈[7];木材红染后ΔL*为负,Δa*和ΔC*为正,ΔE值均达66~68,都上染明显;在pH值为6的弱酸条件下,ΔL*绝对值最大,ΔC*最小,即亮度损失大,色彩饱和度最小,颜色较暗;在pH值为7时,Δa*和ΔC*均最大,红染艳丽,效果更好;但在pH=7~9范围内的染色效果无明显差异,4种pH值下复合染色剂处理染色材的ΔL*、Δa*、Δb*、ΔC*、ΔE各自之间的差异均小于2。综合考虑复合染液的储存期、质量增加率和染色效果等因素,MUF型复合染色剂宜采用pH值为8左右。

表3 不同pH值下树脂型染色剂的储存期和染色差异

2.3 染料质量分数的确定

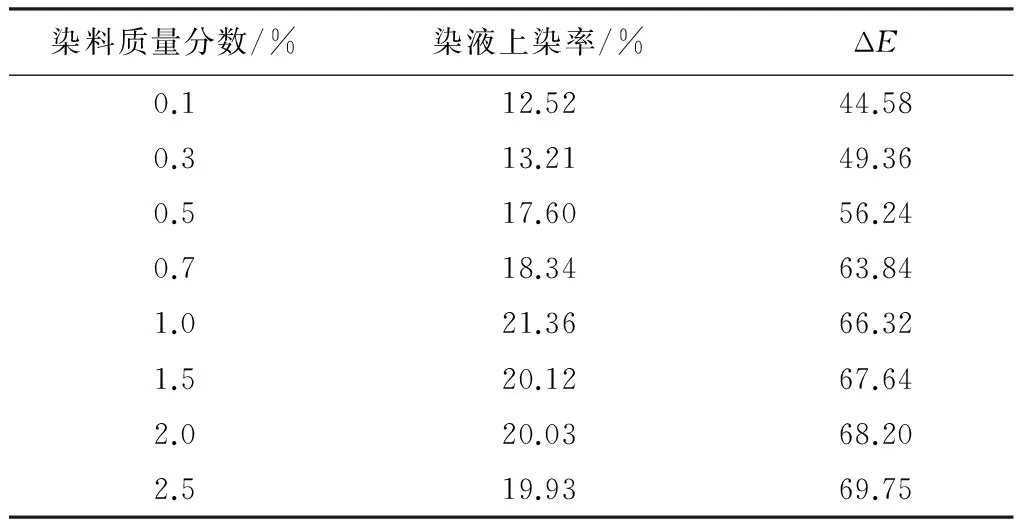

染料质量分数是影响染色效果的一个重要因素[10],在MUF溶液中分别加入质量分数为0.1%、0.3%、0.5%、0.7%、1.0%、1.5%、2.0%和2.5%的酸性大红G,不同染料质量分数的上染率和ΔE见表4。随着染料质量分数从0.1%增大至1.0%,染液上染率和染色材ΔE均显著增大;之后,随着染料质量分数进一步增大,染液上染率略有减小,染色材ΔE略有增加,但两者均趋于平稳。分析认为随着染液中染料分子的增多,染料被树脂和木材吸附反应的几率越大,但增至一定程度达到饱和后,再继续增多,反而不利于染料分子的渗透和吸附,且增加生产成本[10]。可见,制备MUF型复合染色剂,酸性大红G的质量分数宜为1%。

表4 染料质量分数对染液上染率和染色材ΔE的影响

2.4 染色助剂的选择

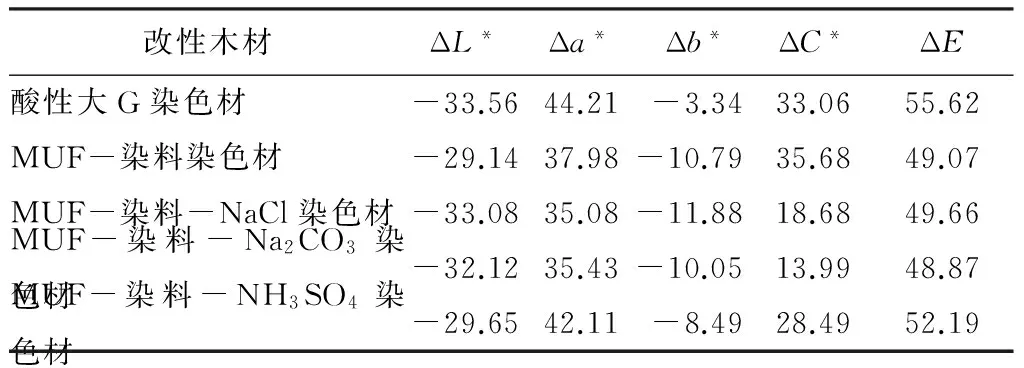

2.4.1 染色助剂对颜色的影响

木材在溶液中带负电荷,酸性染料属阴离子染料,添加中性电解质作为染色助剂,可提高染料对木材的上染效果[10]。配制1%质量分数的酸性大红G水溶液、MUF-染料复合染液以及在MUF-染料复合染液中分别加入1%质量分数的3种常用染色助剂NaCl、Na2CO3和NH3SO4,分别对杉木进行浸渍处理,5种染色材染色前后的色差见表5。酸性大红G染色材的Δa*和ΔE最大,红色最深,但存在染料聚集而致的色斑等现象,匀染性较差。MUF-染料染色材的Δa*较小即红色较浅,ΔC*最大即红色较艳,且匀染性好。实验发现,NaCl和Na2CO3与MUF的相容性较好,NH3SO4的加入会使染液储存期缩短至1周左右。MUF-染料-NaCl染色材和MUF-染料-Na2CO3染色材的Δa*和ΔC*较小,红色较浅,纯度较低;MUF-染料-NH3SO4染色材的Δa*最大,红色调最多。分析认为,NH3SO4水溶液呈酸性,有助于提高染料上染性,但会加速树脂缩聚,不利于树脂储存。由表5可知,4种复合染色材,主要是ΔC*差异较大,其它色度学指标差异基本小于3,说明3种助剂主要影响染色材彩度,对其它色度学指标无明显影响。

表5 助剂对染色材表面颜色的影响

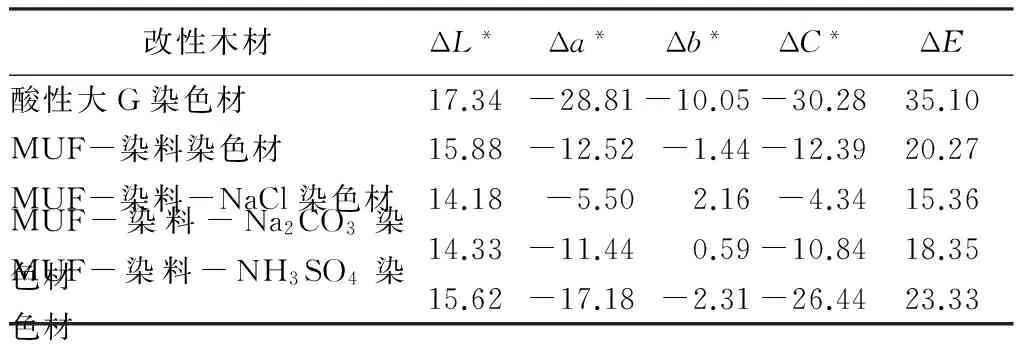

2.4.2 染色助剂对色牢度的影响

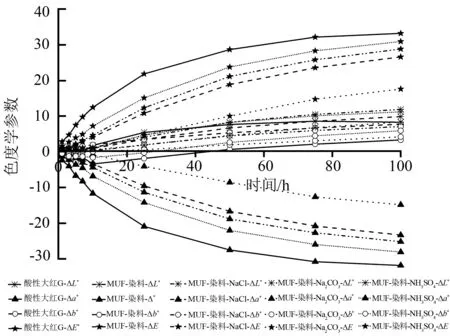

5种染色材的耐水色牢度如表6所示,耐光色牢度如图1所示。耐水色牢度测试结果表明,4种复合染色材的耐水色牢度均优于酸性大红G染色材,说明染料与树脂复配后,树脂的包覆固化作用能在一定程度上阻止染料被水溶蚀。MUF-染料-NaCl染色材和MUF-染料-Na2CO3染色材的耐水色牢度均优于MUF-染料染色材;MUF-染料-Na2CO3染色材的耐水效果最好,与MUF-染料染色材相比,其3 h沸水浸泡后的ΔE减少了24.2%。氙光辐照测试结果表明,酸性大红G染色材在光照前10 h内颜色变化显著,在光照50 h后渐趋稳定;4种复合染色材在光照前10 h内均变色较慢,50 h后变色速度超过酸性大红G染色材,但100 h后复合染色材的ΔE低于酸性大红G染色材。分析认为MUF在光照初期具有良好耐光性能,随着光照时间延长,树脂分子发生裂解老化会加剧染色材的光照变色;在染料-树脂-木材体系中,由于树脂分子吸收转移了部分光能,或因染料分子与树脂-木材形成了更稳定的结合,使得4种复合染色材的最终光变色程度小于酸性大红G染色材[11]。经过100 h的氙光辐照后,MUF-染料-NaCl染色材和MUF-染料-NH3SO4染色材的ΔE大于MUF-染料染色材,MUF-染料-Na2CO3染色材的ΔE则比MUF-染料染色材降低了33.8%,说明NaCl和NH3SO4会加剧复合染色材的光变色,而Na2CO3可以有效提高复合染色材的耐光色牢度。分析认为助剂的添加会改变染液介质,从而影响染料分子在染色材中的结合状态及光照反应[12]。

表6 染色助剂对染色材耐水色牢度的影响

图1 染色助剂对染色材的耐光色牢度的影响

综上,对于酸性大红G-MUF型染色剂,添加NH3SO4能改善上染效果,但染液适用期短,加剧光变色;NaCl不能提高上染效果和耐水色牢度,还加剧光变色;Na2CO3对上染效果无明显影响,但能有效提高染色材的耐水和耐光色牢度。

2.5 改性杉木的力学性能

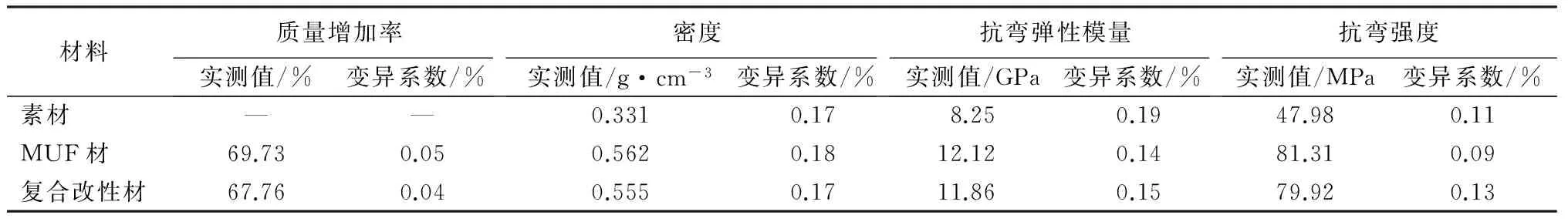

经相同质量分数的改性剂处理后的杉木MUF改性材和杉木增强-染色复合改性材与杉木素材的性能对照见表7。质量增加率反应改性剂对木材的渗透和充填情况[9];MUF改性材与复合改性材的质量增加率分别为69.73%和67.76%,说明染料的加入对低分子量树脂的高渗透性无明显影响,可能由于酸性大红G(相对分子质量为509.4)分子相对较大使得复合染液渗入量略有下降。与未处理材相比,MUF改性材和复合改性材的密度、抗弯弹性模量和抗弯强度都显著提高;经复合染色改性处理后,杉木的密度、抗弯强度和抗弯弹性模量分别提高了67.8%、43.8%和66.6%,比纯MUF增强改性材略小,但两者基本相当,说明染料的加入对树脂的增强改性作用也无明显影响。

表7 改性杉木的物理力学性能

3 结论

在水溶性酸性染料、活性染料、碱性染料和直接染料的红、蓝两种颜色共8种染料中,酸性染料与MUF溶液复配性最好,染色材颜色鲜明,纯度高,其中又以酸性大红G的复配性、稳定性和染色性能最好,且能显著延长树脂储存期。将酸性大红G与MUF复配,随着染液pH值增大,染液储存期延长,处理材质量增加率增大,但在pH=7~9时无明显染色差异,宜采用复合染液pH值为8左右。与MUF复配的酸性大红G的最佳质量分数为1%,处理材上染率随染料质量分数的增加而增大,但在染料质量分数为1%时达最高值后反而略有下降。与NaCl和NH3SO4相比,Na2CO3与酸性大红G-MUF树脂复合溶液的相容性更好,可使染色材经3 h沸水浸泡后的耐水色牢度提高24.2%,经100 h氙光辐照后的耐光色牢度提高33.8%。

基于溶液储存期、渗透性和染色材颜色性能,制备杉木增强-染色复合改性剂的优化工艺为:MUF树脂溶液pH值为8左右,染料为酸性大红G,染料质量分数为1%,Na2CO3质量分数为1%;与未处理材相比,增强-染色复合改性杉木的密度、抗弯弹性模量和抗弯强度分别提高了67.8%、43.8%和66.6%,与MUF改性材相当,且同时具有良好的装饰性能,应用前景广阔。

[1] 陈幸良,巨茜,林昆仑.中国人工林发展现状、问题与对策[J].世界林业研究,2014(6):54-59.

[2] ZHANG M, XU Y, WANG S L, at el. Improvement of wood properties by composite of diatomite and “phenol-melamine-formaldehyde” co-condensed resin[J]. Journal of Forestry Research,2013,24(4):741-746.

[3] 韦双颖,王砥, 顾继友.酸性染料在桦木中的渗透与吸附[J].东北林业大学学报,2008,36(3):45-48.

[4] 许茂松,吕文华,王雪玉.人工林杨木增强-染色复合改性材的性能[J].林业科学,2017,53(1):82-87.

[5] 郑雅娴,吕文华,许茂松.增强—染色复合改性杨木的耐水色牢度[J].东北林业大学学报,2016,44(2):39-41.

[6] LIU Y, SHAO L, GAO J, et al. Surface Photo-discoloration and Degradation of Dyed Wood Veneer Exposed to Different Wavelengths of Artificial Light[J]. Applied Surface Science,2015,331:353-361.

[7] MOYA R, SOTO F R, JIMÉNEZ B P, et al. Relationship between wood color parameters measured by the CIELab system and extractive and phenol content in Acacia mangium and Vochysia guatemalensis from fast-growth plantations.[J]. Molecules,2012,17(4):3639-3652.

[8] 杜官本.缩聚条件对脲醛树脂结构的影响[J]. 粘接,2000,21(1):12-12.

[9] DEKA M, SAIKIA C N. Chemical modification of wood with thermosetting resin: effect on dimensional stability and strength property[J]. Bioresource Technology,2000,73(2):179-181.

[10] 陈玉和,陆仁书,李宗然.泡桐单板染色因素对上染率的影响[J].木材工业,2000,14(1):8-11.

[11] HANSMANN C, DEKA M, WIMMER R, et al. Artificial weathering of wood surfaces modified by melamine formaldehyde resins[J]. European Journal of Wood & Wood Products,2006,64(3):198.

[12] 方桂珍,李淑君,庞久寅,等.阻燃剂DPB改性木材的抗流失性和化学稳定性[J]. 东北林业大学学报,2000,28(4):54-56.