630 MW超临界机组脱硫氧化风机系统的优化节能运行研究

(安徽华电宿州发电有限公司,安徽 宿州 234101)

受国际环保大环境及国家环保政策对二氧化硫排放控制要求的推动,湿法烟气脱硫环保技术[1]被广泛应用于各大中型火力发电厂,并成为国内火电厂烟气脱硫的主导工艺技术。同时,随着电力建设的迅猛发展,电站建设装机容量的不断增大,湿法脱硫装置的整体配套单体设备的容量也逐渐增大,耗电量约占整个厂用电的1%。某公司通过开展运行技术分析,认真查找氧化风机设备和系统中存在的问题,优化设备系统,并对不同运行方式下的电耗进行试验比较,选择合理的运行方式,在满足环保要求的前提下最大限度地降低厂用电,经济效益得到了显著提高。1#机脱硫耗电率为0.792%,同比下降0.113%,2#机脱硫耗电率为0.770%,同比下降0.148%。

1 脱硫氧化风机简介

某公司一期2×630 MW机组烟气脱硫工程,采用石灰石-石膏湿法工艺,一炉一塔脱硫装置。每台机组配置3台氧化风机,A和B氧化风机型号为IRT-350EJ,额定流量为127.12 Nm3/min,出口压力为119.08 kPa,额定电流为55 A,C氧化风机额定流量为133.33 Nm3/min,出口压力为119.08 kPa,额定电流为48.8 A。优化前1#和2#脱硫系统氧化风机均采用两运一备运行方式(A和B氧化风机的运行电流为33 A,C氧化风机的运行电流为23 A),在机组低负荷、低硫运行情况下,存在运行方式达不到经济运行要求、电能浪费的现象。为进一步实现系统的经济运行,本文提出在低负荷工况下实现单台氧化风机运行的模式。

2 单台氧化风机理论分析

单台氧化风机运行模式的危险点分析[2-3]:有可能造成吸收塔内缺氧运行、亚硫酸盐增加、塔壁结垢、喷嘴堵塞等。

二氧化硫量的计算方法为[4]

(1)

式中:ρ0——标准大气压下0 ℃时的烟气密度,1.35 kg/m3;

t——气体计算温度,取145 ℃。

计算可得,吸收塔内设计烟气密度为0.875 kg/m3。入口硫份为x(mg/m3),烟气流量为y(t/h),则产生的二氧化硫量为y/0.875x/1 000 (kg/h)。根据经验,当烟气中含氧量超过6%时,吸收塔喷淋区域的氧化率为50%~60%。采用氧枪式氧化分布技术,在浆池中氧化空气利用率ηo2为25%~30%,因此,浆池内需要的理论氧气量为[4]

(2)

所需空气流量Qreq为

(3)

G3=QreqK

(4)

式中:G3——实际空气供应量;

K——浆液溶解盐的含量,根据经验来确定,一般为2~3。

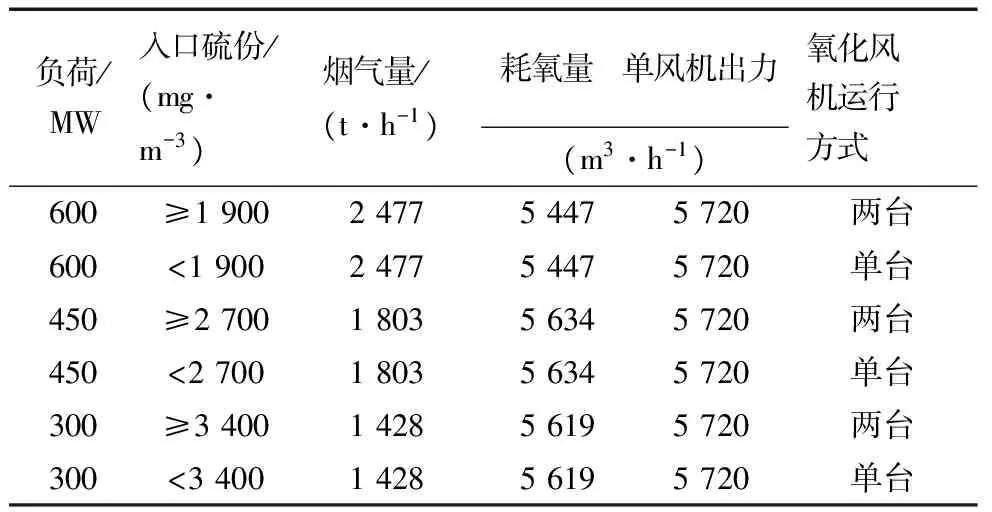

根据公式2SO2+O2=2SO3计算耗氧量为:y/0.875x/1 000/4/1.293/21×100。过氧系数按1.1计算,氧化风机效率按75%计算,得出理论氧化风机运行方式如表1所示。

表1 氧化风机运行方式

由表1得出:入口硫份小于1 900 mg/m3时,所有负荷段均可以单台氧化风机运行;入口硫份小于2 700 mg/m3时,450 MW以下负荷段均可以单台氧化风机运行。

3 单台氧化风机试验

试验时,停运1台氧化风机后,检查烟囱入口氧量是否不小于5.5%。停运氧化风机前,灰硫运行人员对石膏进行取样并标注清楚。氧化风机停运3 h,5 h,7 h(圆盘脱水机酸洗状态可以延长1 h)后,如果圆盘脱水机处于脱水状态,则对石膏进行取样,并对石膏中亚硫酸盐的含量进行化验。氧化风机的停运时间控制在7 h以内。对比石膏中亚硫酸盐的增长趋势,以确认氧化风机的运行方式。

3.1 第1次试验情况

试验时间为2016年3月5日,1#机组试验工况如下:机组负荷为310 MW,入口硫份为2 100 mg/m3。停运前12∶10时A和C氧化风机同时运行,A氧化风机的电流为35 A,C氧化风机的电流为27 A,吸收塔入口氧量为8.3%,出口氧量为8.6%,石膏中亚硫酸盐的含量为1.66%。15∶10时A氧化风机停运之后,C氧化风机继续运行,C氧化风机的电流为26 A,吸收塔入口氧量为7.8%,出口氧量为8.0%,石膏中亚硫酸盐的含量为1.61%。

2#机组的试验工况如下:机组负荷为310 MW,入口硫份为2 000 mg/m3。停运前12∶10时B和C氧化风机同时运行,B氧化风机的电流为33 A,C氧化风机的电流为26.7 A,吸收塔入口氧量为8.4%,出口氧量为7.7%,石膏中亚硫酸盐的含量为1.57%。15∶10时B氧化风机停运之后,C氧化风机继续运行,C氧化风机的电流为26 A,吸收塔入口氧量为8.9%,出口氧量为8.3%,石膏中亚硫酸盐的含量为1.62%。

试验小结:机组负荷为310 MW,入口硫份小于2 000 mg/m3时,单台氧化风机运行3 h,吸收塔浆液品质没有劣化趋势。延长单台氧化风机的运行时间,继续试验。

3.2 第2次试验情况

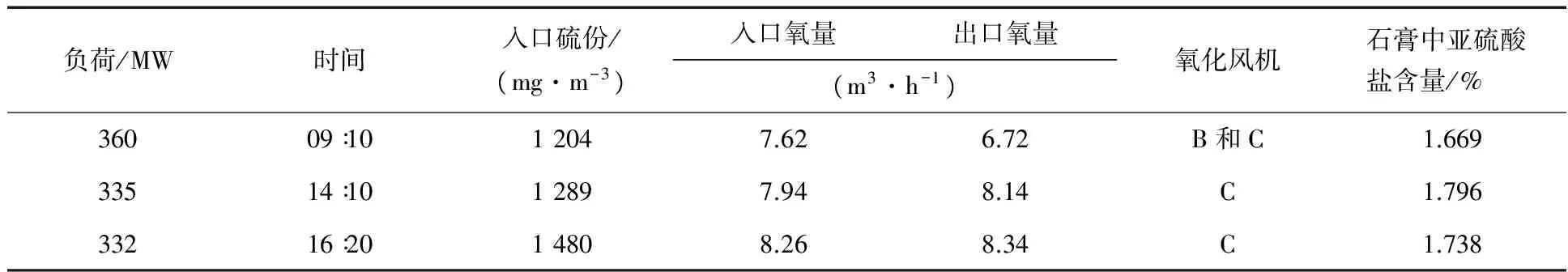

试验时间为2016年3月9日,1#机组的试验工况如下:负荷为330 MW,入口硫份为1 300 mg/m3。A和C氧化风机同时运行时,A氧化风机的电流为34 A,C氧化风机电流为26.7 A,吸收塔入口氧量为7.35%,出口氧量为7.19%。A氧化风机停运后,C氧化风机继续运行,C氧化风机的电流为24.52 A,吸收塔入口氧量为7.31%,出口氧量为7.56%,试验数据如表2所示。

2#机组的试验工况如下:负荷为360 MW,入口硫份为1 204 mg/m3。B和C氧化风机同时运行时,B氧化风机的电流为33.2 A,C氧化风机的电流为28.4 A,吸收塔入口氧量为7.62%,出口氧量为6.72%。B氧化风机停运后14∶00时的参数为:C氧化风机运行,C氧化风机的电流为26.1 A,吸收塔入口氧量为7.94%,出口氧量为8.14%。16∶30的参数为:C氧化风机运行,C氧化风机的电流为27.55 A,入口硫份为1 480 mg/m3,吸收塔入口氧量为8.26%,出口氧量为8.34%。试验数据如表3所示。

表3 2#机组第2次试验数据

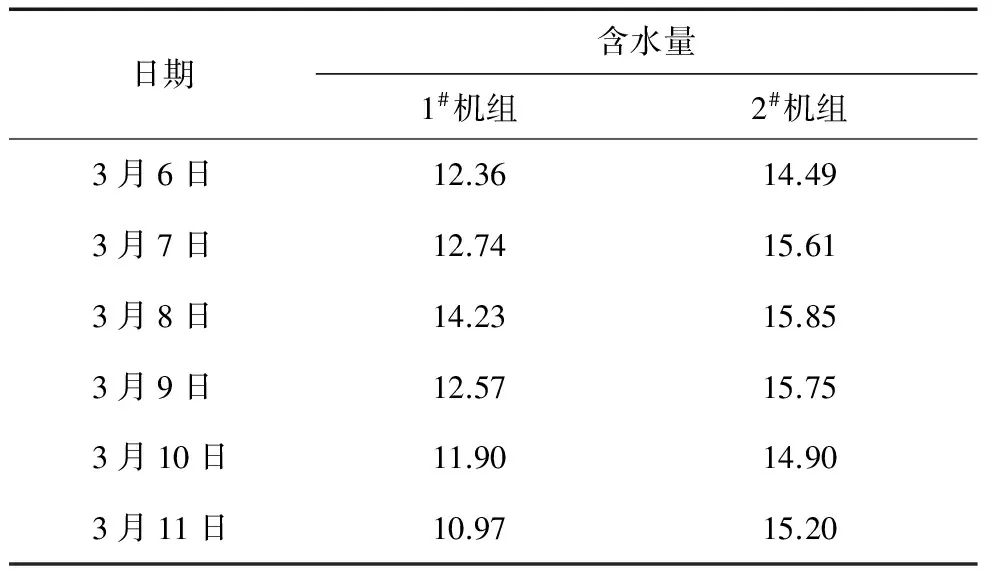

石膏中的含水量如表4所示。

表4 石膏含水量 %

试验小结:机组负荷为350 MW,入口硫份为1 500 mg/m3工况下,石膏含水量和亚硫酸盐的含量没有明显增加,说明吸收塔浆液品质没有劣化趋势。

3.3 第3次试验情况

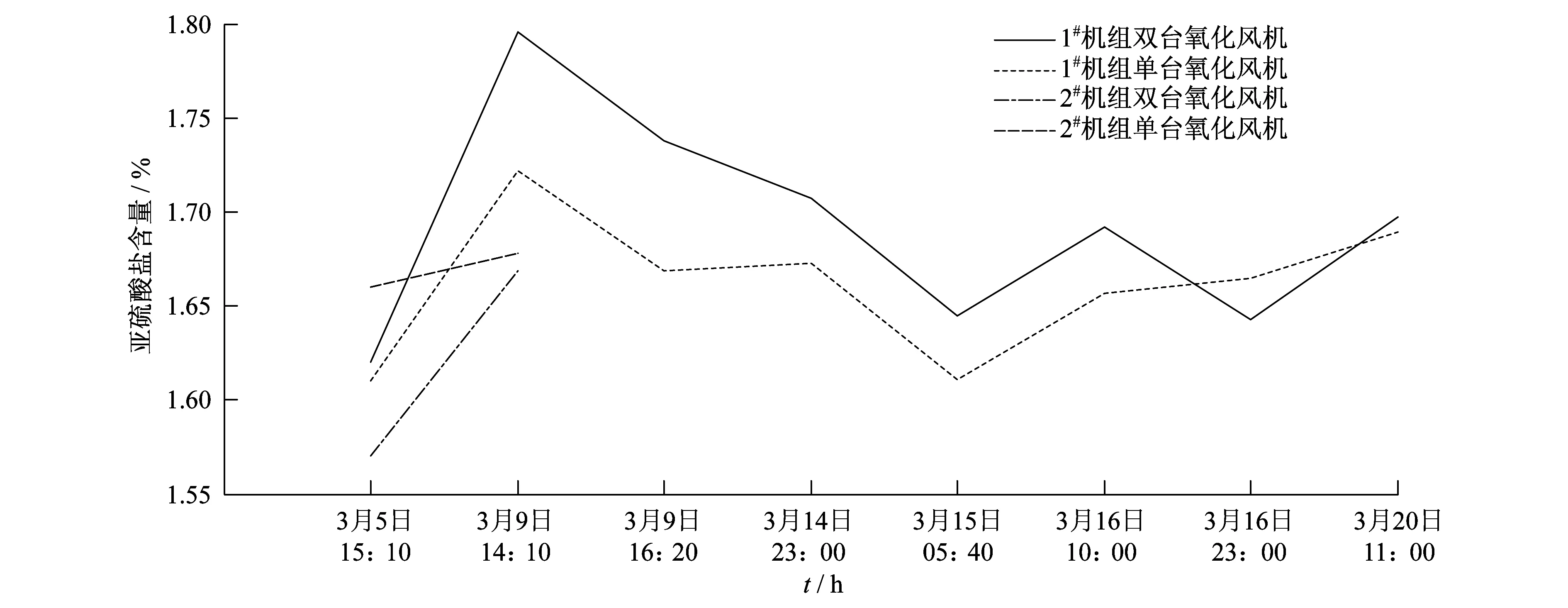

试验时间为2016年3月14日。08∶26时,停运1A和2B氧化风机,1#和2#脱硫机组均为单台氧化风机运行,石膏中亚硫酸盐的含量如图1所示。

试验小结:机组负荷为350 MW以下,入口硫份为2 100 mg/m3以下,单台氧化风机可以长时间运行。

3.4 第4次试验情况

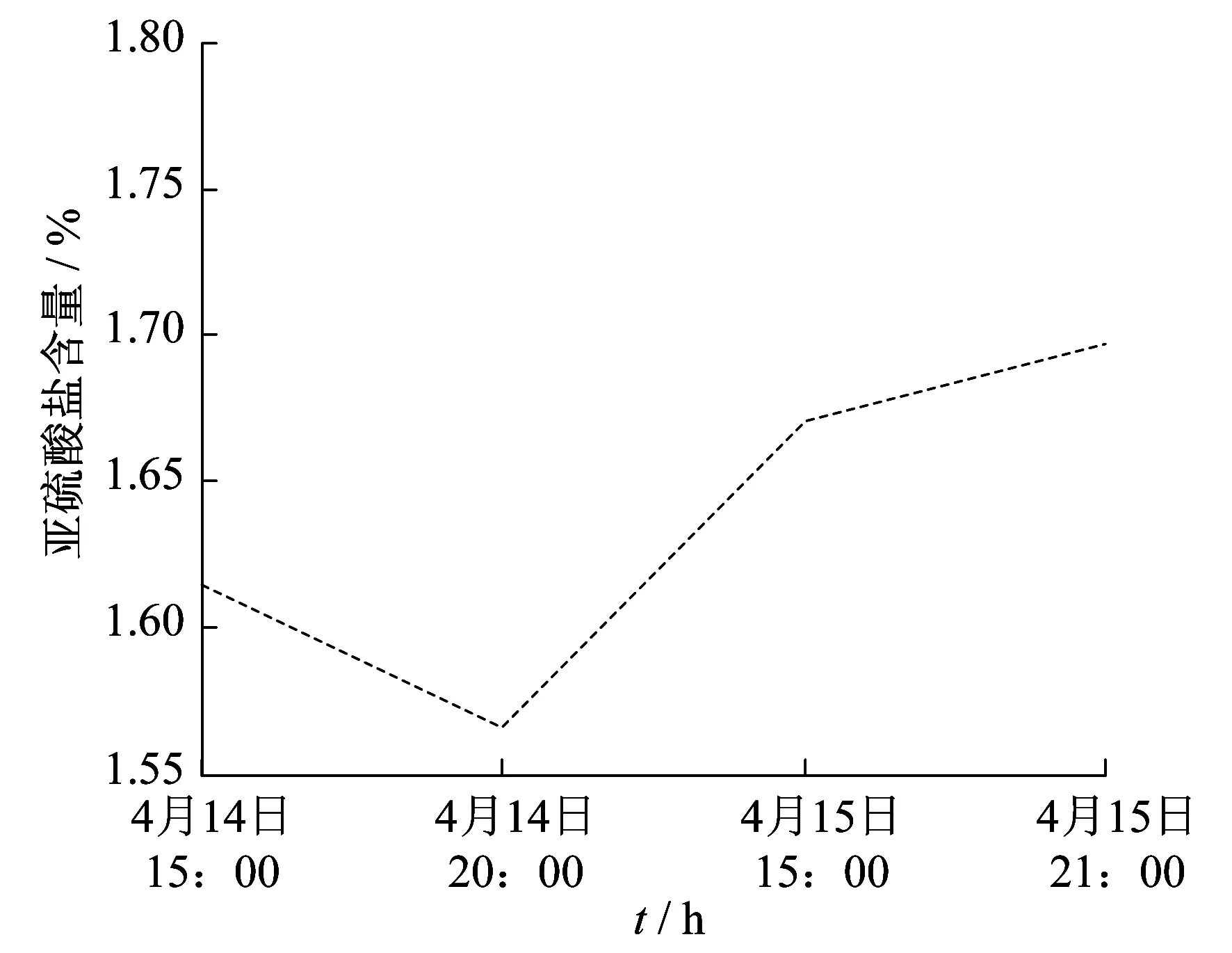

试验时间为2016年4月14日至4月15日。09∶30时,1#机组的负荷550 MW,停运1A氧化风机,石膏中亚硫酸盐的含量没有明显变化,如图2所示。

试验小结:机组负荷为550 MW以下,入口硫份为2 100 mg/m3以下,单台氧化风机可以长时间运行。5月18日测量2#吸收塔,石膏亚硫酸盐含量为1.576%。

图1 第3次试验石膏中亚硫酸含量曲线

图2 第4次试验石膏中亚硫酸含量曲线

4 结 论

(1) 经过两个多月的跟踪试验,确定了负荷550 MW以下,入口硫份2 100 mg/m3以下,单台氧化风机运行时,亚硫酸盐无增加的趋势,单台氧化风机可以长时间运行。

(2) 自2016年3月14日开始,2台机组均保持单台氧化风机运行,可以日节电16 280 kWh,折合人民币9 138元。实现了在不同入口烟气流量和SO2浓度运行条件下,通过改变氧化风流量达到最优出力。由原先的两运一备变为一运两备,不仅降低了电耗,也延长了设备寿命,带来了可观的经济效益。

参考文献:

[1] 刘国瑞.湿法烟气脱硫技术研究[D].杭州:浙江大学,2003.

[2] 黄红.脱硫氧化风机的变频改造和控制[J].广西电力,2013,34(5):62-63.

[3] 孙明成,张轶昕.脱硫氧化风机轴断裂原因分析[J].理化检验:物理分册,2014,50(12):929-932.

[4] 何立明,赵罡,程邦勤.气体动力学[M].1版.北京:国防工业出版社,2009:47.