开缝宽度对H型椭圆翅片管束换热及流动的影响

,,,

(上海电力学院 能源与机械工程学院,上海 200090)

H型翅片管,又称为H型鳍片管,就是中部开缝隙的矩形翅片,因为其形状像大写字母“H”,故称为H型翅片。在一些含灰尘较多的工业场合,其特殊的结构不仅减轻了积灰的影响,还可以降低进口和尾部分离区传热恶化对肋片换热的影响,从而提高了肋片效率和整体换热系数。

H型翅片因其优秀的换热和防积灰性能得到了国内外学者的重视。NUNTAOHAN A等人[1]对含有飞灰颗粒烟气的余热回收进行了试验研究,通过改变螺旋鳍片管的几何与运行工况参数,得出了螺旋鳍片管的性能,并根据试验数据对KERN与SEATON总结出的计算热阻的关联式中的系数进行了修正,修正后关联式的计算结果与试验结果具有很好的吻合度。LEE M等人[2]通过试验对螺旋鳍片管在不同结构、不同运行参数以及不同排列方式的换热特性进行了研究,根据试验数据总结出在不同排列方式下计算螺旋鳍片管j因子的关联式,该关联式具有很好的精度。杨立军等人[3]对翅片椭圆管管束进行了试验研究,结果表明,随着进口空气雷诺数Re的增大,管束的努塞尔数Nu也增大,阻力系数f减小。李启良和赵兰萍[4]对椭圆矩形翅片管换热器进行了CFD数值模拟,通过数值模拟总结出不同Re下的流动与换热特性。吴新等人[5]对不同结构参数的H型鳍片管束进行了传热与阻力特性的试验研究,拟合出了适用于不同结构参数的H型鳍片管束传热及阻力的准则关联式。李飞等人[6-7]分别对椭圆鳍片管与椭圆H型翅片管在不同布置方式下的阻力特性和换热进行了试验研究,并对尘烟气条件下椭圆H型鳍片管的传热及阻力特性进行了试验研究,得出在不同工况和不同布置方式下该结构的传热与阻力准则关联式。

综上所述,国内外学者主要对椭圆H型翅片管或管束排列、来流速度以及其他参数进行了研究。但由于烟气飞灰含量的不同。对管束开缝宽度的要求也不同,本文以椭圆H型翅片开缝宽度为主要研究对象,探究其与换热及流动之间的关系。

1 计算模型

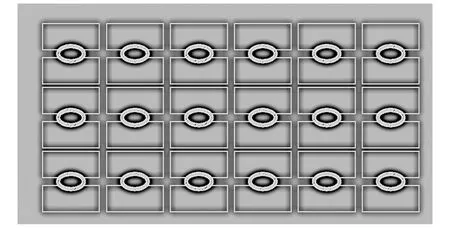

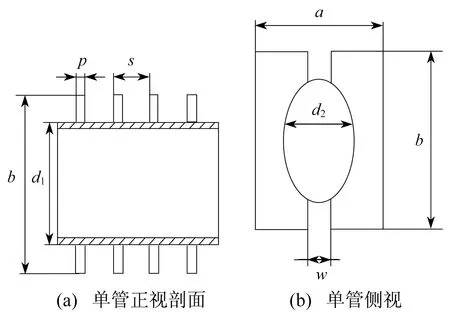

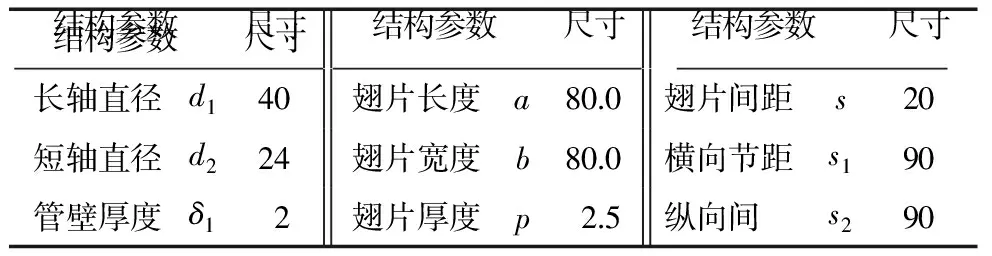

图1为计算区域示意。该单节距H型翅片椭圆管束沿空气流动方向共3排,垂直空气方向共6列。H型椭圆翅片管结构尺寸如图2所示,尺寸参数如表1所示。

图1 计算区域示意

注:p—翅片厚度;s—翅片间距;b—翅片宽度;d1—长轴直径;a—翅片长度;d2—短轴直径;w—开缝宽度。单位均为mm。

图2H型椭圆翅片管结构尺寸

换热介质为烟气,近似认为其物性不发生变化,椭圆内表面温度设为定温363 K,椭圆管和翅片材料均为碳钢,其密度为7 850 kg/m3,比热容为465 J/(kg·K),导热系数为50 W/(m·K)。流体介质为烟气,来流温度为413 K,烟气的物性均按照来流温度选取,烟气物性参数如表2所示。

表1 H型翅片管尺寸参数 mm

表2 烟气物性参数

进口烟气来流速度分别为2 m/s,5 m/s,8 m/s,10 m/s,12 m/s,13 m/s;相对的Re为1 697,4 243,6 789,8 486,10 183,11 031;烟气来流方向与椭圆长轴平行,管内壁温度为363 K。

本文采取分区域画网格的方法,将计算区域同样分为上游区域、管束区域和下游区域3个子区域。上游区域的长度为椭圆长轴的14倍,下游区域的长度为椭圆长轴的24倍。在H型椭圆翅片管附近采用大小为4 mm的非结构化网格,在上下游采用6 mm的结构化网格。

2 湍流模型和边界条件

为简化计算,假定烟气和翅片管的物性均为常数;流动和传热过程是稳态的,忽略工质侧的热阻、翅片与基管之间的接触热阻、污垢热阻、辐射及重力因素。

雷诺数Re为

(1)

式中:v——进口速度,m/s;

De——椭圆的当量直径,在此取为椭圆外表面短轴直径,m;

ν——运动粘度,m2/s。

传热特性努塞尔数Nu为

(2)

式中:hw——壁面换热系数,W/(m2·K);

d2——特征长度,在此取为椭圆短轴直径,m;

λg——烟气导热系数,W/(m·K)。

管束阻力特性Eu(无量刚准则数)为

(3)

式中:Δps——翅片段进出口压降,Pa;

v1——流体进口速度,m/s;

ρ——流体密度,kg/m3;

Z——管排数。

特征长度取为椭圆短轴外径,定型温度为烟气来流温度。

3 结果与分析

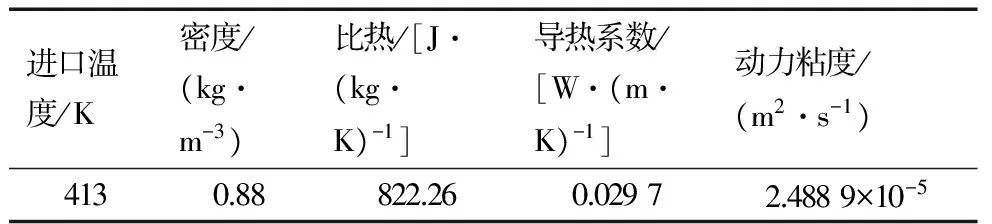

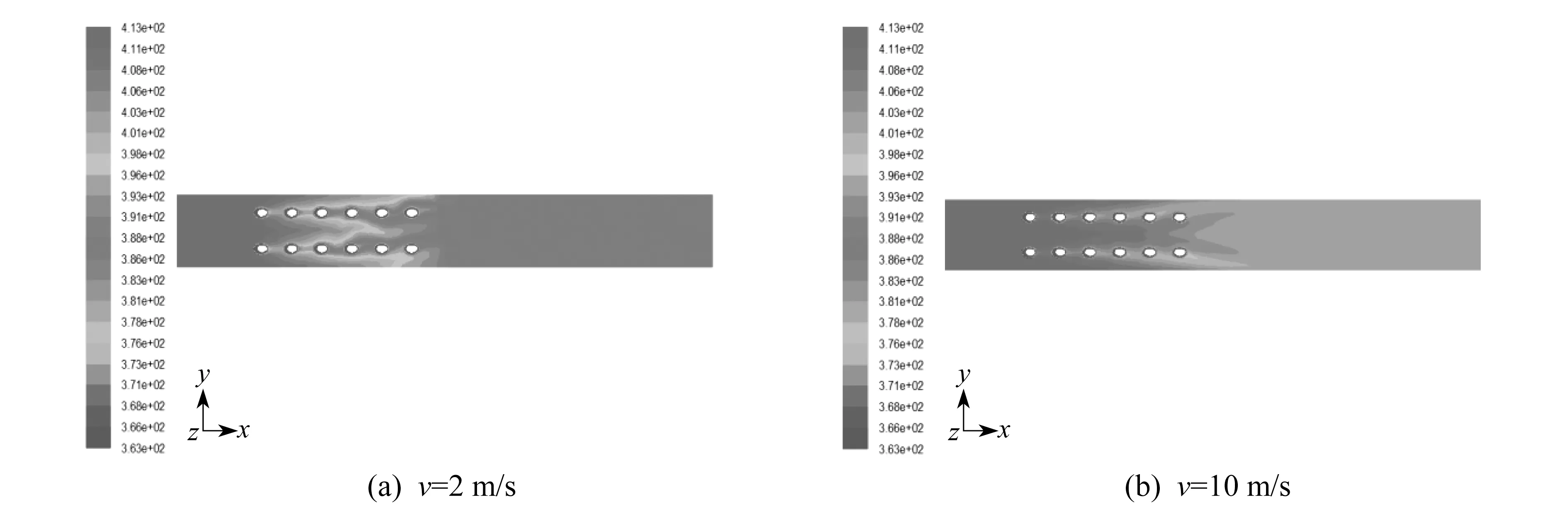

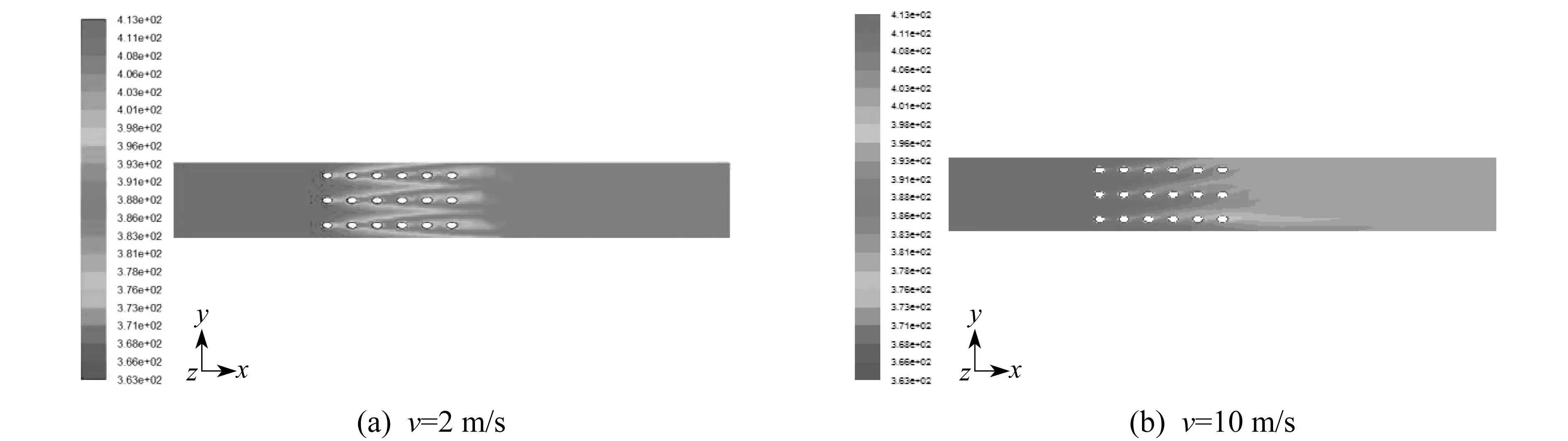

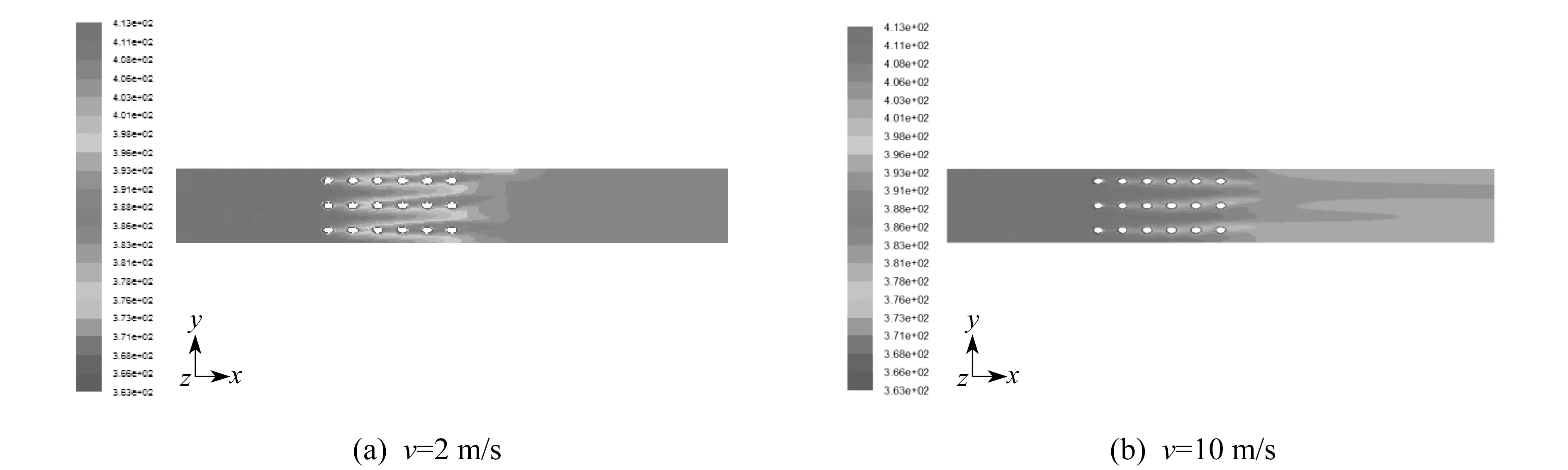

图3~图6分别为4种开缝宽度的H型翅片椭圆管束的温度图。

从图3~图6可以看出,随着速度的增大,翅片管束下游区域的温度都随之升高,这主要是因为在速度较小时,流体所携带的热量也较少,热量吸收率较高,经过管束温降较为明显。随着速度的增大,来流携带的总热量增加,虽然换热系数升高,但仍有更多热量没来得及被管束吸收,热量吸收率降低,管束前后温差逐渐减小。

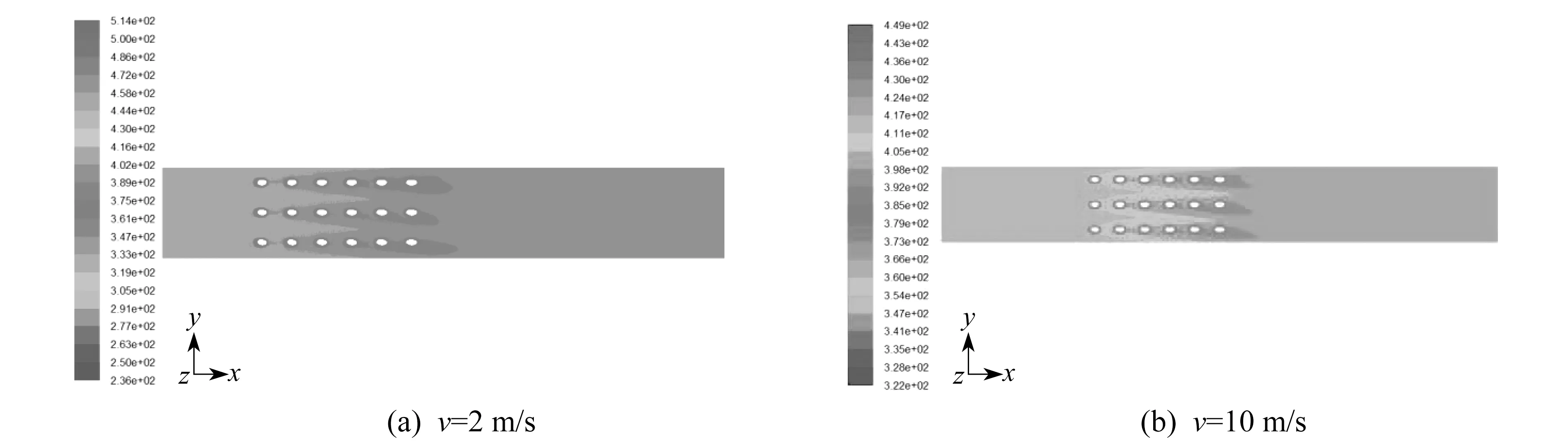

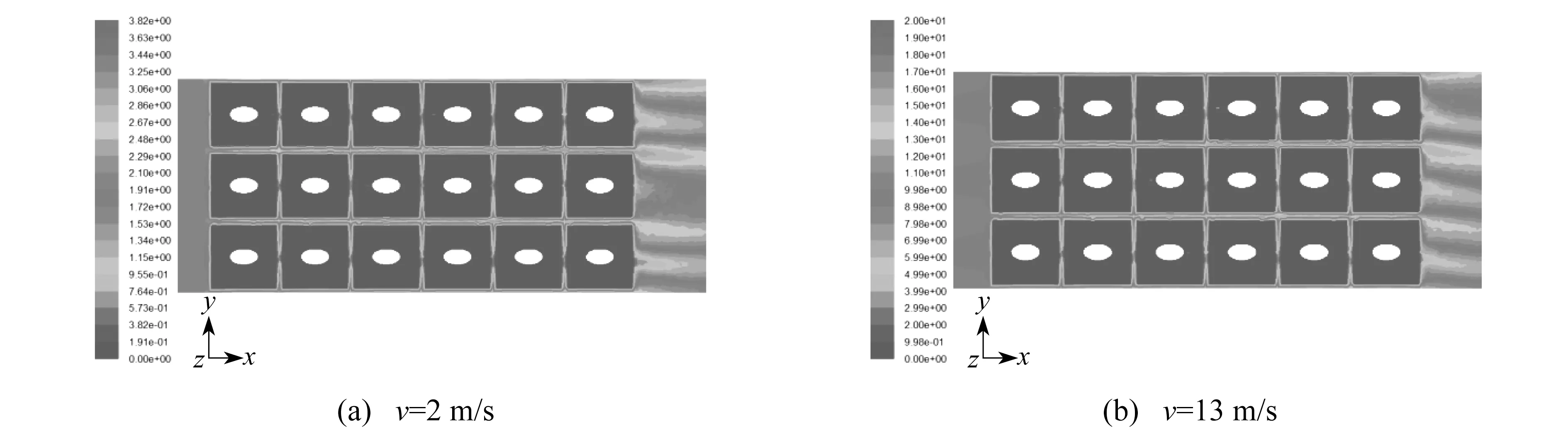

图7和图8分别为开缝宽度为5 mm和15 mm的H型翅片椭圆管束的速度云图。流体进入管束时,流通面积减小,速度急剧增加,并且在管束区域,流体速度一直在不断增加。这是因为流体冲刷第一排管时,流体被剧烈压缩,形成高压区,速度相对较低,而管束对流体的“塑形”作用,使得管束间通道的流速不断增大,前后管束间有明显的低速区。流经管束后,由于通道面积增大,速度减小,在速度较大的情况下,会出现一定的速度带。

由图7和图8可知,开缝宽度为5 mm的翅片管束的缝隙并没有流体的流动,这说明缝隙中发生了“气塞”,速度的增大并没有消除气塞,Eu仍然高居不下。这种流动死区的出现,不仅恶化了传热,而且对流体流动也会造成负面影响。开缝宽度为15 mm的翅片管束的缝隙出现了明显的流体流动现象,这种流动会形成对主流的扰动,有利于换热,同时缝隙间的流动还可以增强流体的流动性能,使流体动量的损失率有所下降。

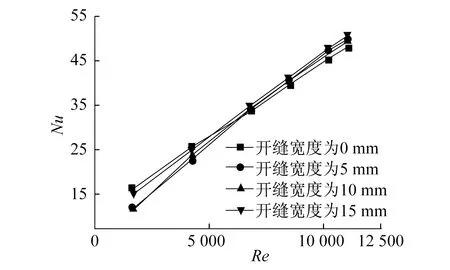

图9为翅片管束Nu-Re的关系图。从图9可以看出,随着来流Re的增加,换热Nu线性加强。在Re低于6 789时,相对于H型翅片管束,矩形翅片换热效果较好;而Re大于6 789时,矩形翅片管束换热较差。这是因为速度较低时,H型翅片管槽内会形成低流速区,换热较差;当速度较大时,H型翅片管槽会对流场起到扰流作用,从而增强对流换热,有利于翅片管束的换热。在3种H型翅片椭圆管束中,开缝宽度为15 mm的翅片管换热最好,这是因为15 mm的缝隙宽度不仅不会形成气塞,而且还能加强流体流动,增强管束换热。但Nu只是换热效率的无量纲常数,开缝过大也意味着换热面积的减小。在实际应用中,具体参数还需要根据实际情况来设定。

图3 不同速度下开缝宽度为0 mm的H型翅片椭圆管束温度

图4 不同速度下开缝宽度为5 mm的H型翅片椭圆管束温度

图5 不同速度下开缝宽度为10 mm的H型翅片椭圆管束温度

图6 不同速度下开缝宽度为15 mm的H型翅片椭圆管束温度

图7 不同速度下开缝宽度为5 mm的翅片管束速度云图

图8 不同速度下开缝宽度为15 mm的翅片管束速度云图

图9 来流NuRe关系

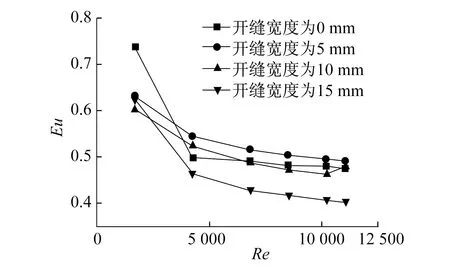

图10为两种管束阻力特性Eu-Re关系图。从图10可以看出,随着Re的增大,Eu逐渐降低,并且降低幅度逐渐减小。当Re在较低范围内变化时,Eu变化幅度较大,主要是因为随着Re的逐渐增大,Nu随之增加,而Eu与空气流速的平方成反比,与压降成正比。当空气流速较低时,压降变化范围较小,Eu的变化较大,随着空气流速的增加,压降变化逐渐变大,Eu的变化趋于平缓。H型翅片椭圆管因为管槽的缘故,流体的流通面积增大,流动阻力减小,因此与矩形翅片管相比Eu较小。

图10 来流EuRe曲线

4 结 论

(1) 随着来流烟气速度的增大,Nu呈线性增加,Eu逐渐减小。

(2) 同种管束下,随着来流烟气速度的增大,热量吸收率降低。

(3) 开缝宽度对换热影响较小,但对流动影响较大。

(4) 开缝宽度为5 mm的翅片会形成气塞,换热和流动都会恶化,而开缝宽度为15 mm的管束换热及流动都表现出较好的性能。

参考文献:

[1] NUNTAPHAN A,KIATSIRIROAT T.Thermal behavior of spiral fin-and-tube heat exchanger having fly ash deposit[J].Experimental Thermal & Fluid Science,2007,31(8):1103-1109.

[2] LEE M,KANG T,KIM Y.Air-side heat transfer characteristics of spiral-type circular fin-tube heatexchangers[J].International Journal of Refrigeration,2010,33(2):313-320.

[3] 杨立军,张凯峰,杜小泽,等.空冷凝汽器椭圆翅片椭圆管束外空气的流动与传热特性[J].动力工程学报,2008,28(6):911-914.

[4] 李启良,赵兰萍.矩形翅片椭圆管热交换器流动和换热特性的数值模拟[J].流体机械,2006,34(8):67-70.

[5] 吴新,商宇薇,王军龙,等.H型鳍片管束传热特性实验研究[J].东南大学学报(自然科学版),2013,43(1):88-93.

[6] 李飞,史月涛,孙奉仲,等.H型翅片椭圆管束传热及阻力特性的试验研究[J].中国电机工程学报,2014,34(14):2261-2266.

[7] 李飞,史月涛,孙奉仲.椭圆H型翅片管管束阻力特性的试验研究[J].中国电机工程学报,2013,33(32):34-39.