基于MPI的汽车内置储物盒注塑模具优化设计

孙丽丽,苏学满

(安徽工程大学机械与汽车工程学院,安徽 芜湖 241000)

0 前言

在注塑件的模具设计与制造过程中,为了降低企业生产成本,提高生产效率,总是希望能够在有限的时间内尽可能少地修模和试模。Moldflow作为一款功能强大的模流分析软件,可以预测注塑过程中的最佳浇口位置、制件达到顶出温度的时间、表面缩痕和翘曲变形等。为此,在注塑模具设计初期,可以通过Moldflow[1-4]软件进行辅助分析,对注射成型过程进行模拟,预测可能出现的缺陷,并在此基础上对模具结构进行修改和优化,避免实际生产过程中出现类似的缺陷。

作为汽车内部空间的储物零件,汽车内置储物盒通常采用优质丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS)进行注射成型的方法来生产,加工后的成品制件要求具有较好的强度、刚度和综合力学性能。本文利用Moldflow软件对汽车内置储物盒进行模流分析,针对其在注射成型过程中出现的表面凹陷现象严重、冷却效果较差和翘曲变形较大等诸多缺陷,结合流道平衡理论,对浇口数量和浇道直径进行重新设计,并对冷却水管与制件各个部位之间的距离和冷却水管直径进行重新调整。在此基础上再次对储物盒进行充填、流动和冷却等模流分析后发现,初始方案中出现的一系列缺陷得到明显改善或消失,制件成型性能得到提高。并进行了汽车内置储物盒注塑模具的设计,试模加工出了合格的制件,也进一步验证了Moldflow软件模流分析对注塑模具设计的指导作用。

1 汽车内置储物盒初始方案

1.1 储物盒结构分析

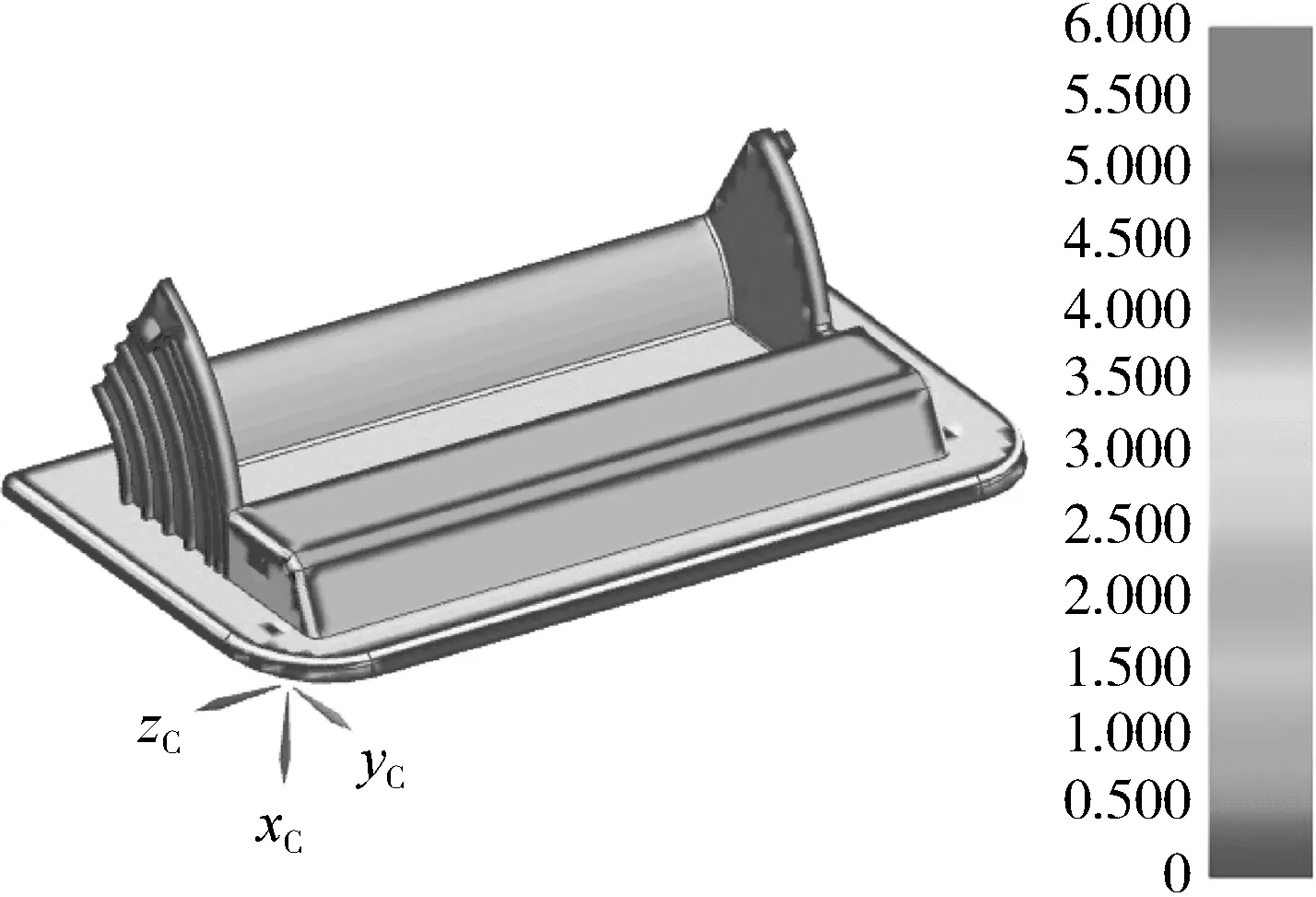

图1 汽车内置储物盒Fig.1 The cars ’ built-in storage box

汽车内置储物盒总体尺寸为250 mm×456 mm×138 mm,主要由托盘部分和侧面的两翼部分组成。托盘部分的表面上分布有纵横交错的加强筋和凸起,其一端的下沉区域类似于矩形凹槽,长度、宽度和深度分别为76.7、363.07、45 mm。两翼部分呈扇形,扇面半径为147.5 mm,其上分布着许多半径不等、圆心相同的圆弧形凸起,并有多个大小不等、形状各异的圆孔和方孔,结构如图1所示。此外,储物盒不同部位的壁厚也不相同,其壁厚分布图如图2所示。加工时采用UMG ABS Ltd公司的ABS材料,牌号为UMG ABS GSM。加工后的塑件要求外观质量良好,表面不能有缩痕凹坑和熔接痕等缺陷,满足尺寸公差要求。

1.2 注塑机选择和型腔数目确定

汽车内置储物盒体积(V)为727 cm3,密度(ρ)为1.05 g/cm3,质量(m)为763.35 g。根据汽车内置储物盒的体积测算出最大注射压力,并初选注塑机型号为海天HTF300XA,注射压力为213 MPa,注射行程为257 mm。考虑到汽车内置储物盒零件的托盘部分和两翼部分的复杂性,而且需要大批量生产,故型腔结构采用1模1腔进行排布,并布置在模具中心位置。

1.3 浇注系统设计

汽车内置储物盒的浇注系统主要由主流道、分流道、浇口等组成。浇口套外加定位环固定,以便于浇口套与喷嘴对中定位。为防止冷料进入型腔,主流道下方开设有冷料穴[5]。主流道截面设计为圆锥形,进口端的球面半径为11 mm,主流道的长度为62 mm。分流道的截面形状采用梯形,浇注时采用点浇口在储物盒托盘的前后左右两侧分别进浇。冷却时采用4组冷却水管,水管直径为8 mm,与塑件间的距离为18 mm。储物盒的浇注系统和冷却系统如图3所示。

此外,考虑到储物盒塑件的两翼部分有许多不规则的侧斜孔和较浅侧凹,所以还需要进行侧向分型与抽芯。由于斜滑块机构比较适合用于带侧孔但成型面积较大的塑件,能承受较大的抽芯力,而且所需的抽芯距也较小,因此采用斜滑块抽芯机构来完成抽芯动作。

图2 储物盒壁厚分布图Fig.2 Wall thickness distribution of the cars ’built-in storage box

图3 汽车内置储物盒有限元模型Fig.3 FEM model of the cars ’ built-in storage box

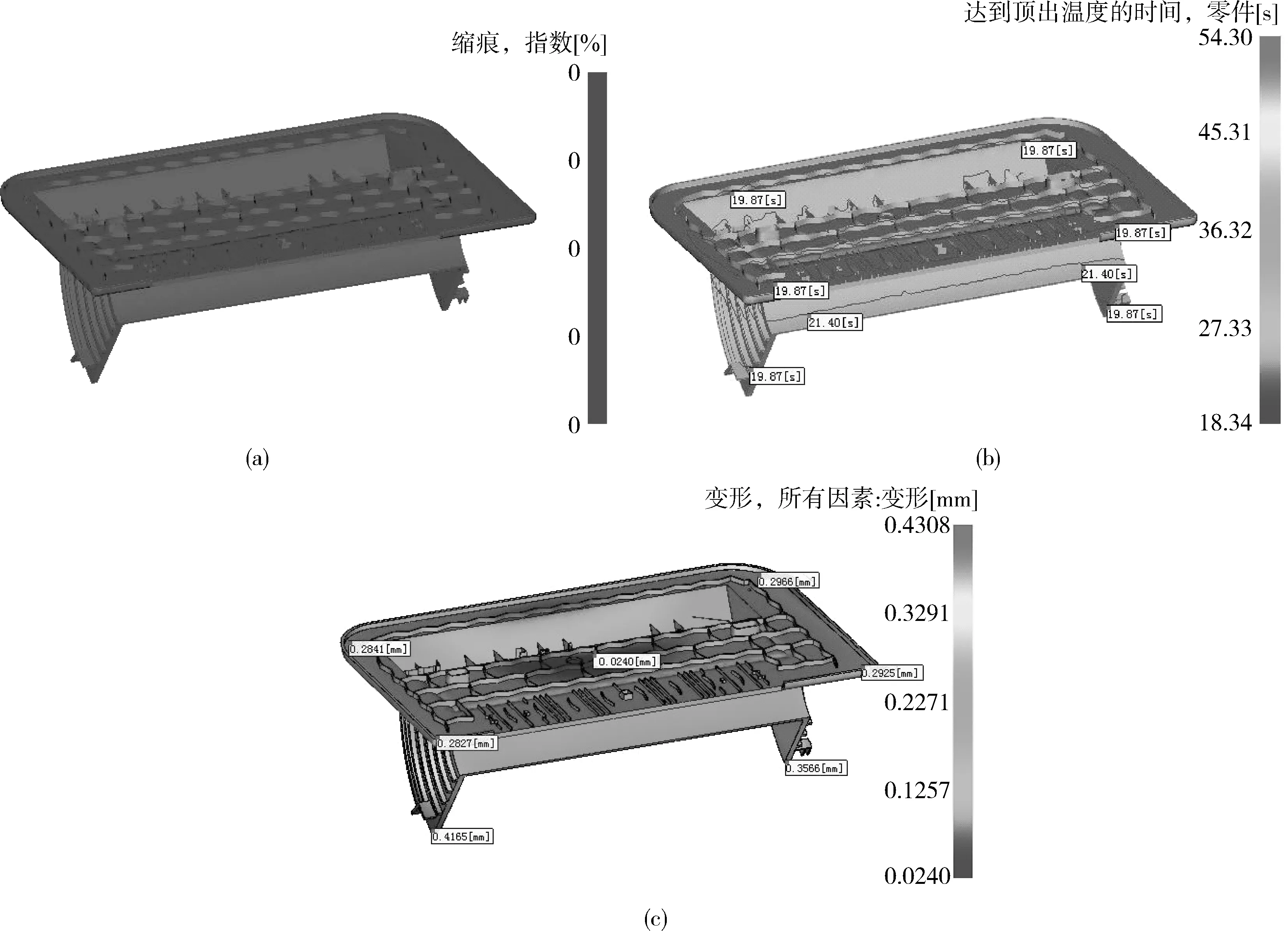

(a)缩痕指数 (b)零件达到顶出温度的时间 (c)总翘曲量图4 汽车内置储物盒初始方案分析Fig.4 The original program analysis of the cars ’ built-in car storage box

2 汽车内置储物盒模流分析与结果

2.1 有限元模型的建立

首先在UG NX8.5中建立汽车内置储物盒的三维实体模型,并以.igs格式文件导入到Moldflow中。并用Fusion网格形式对实体模型进行网格划分。最后划分的网格数为45 468个,节点数为22 450个,平均纵横比为2.33,如图3所示。网格的单元匹配率为90.1 %,符合分析计算的要求。主要进行充填、流动、冷却和翘曲四方面的模流分析,并考虑注塑过程中的模具热膨胀,查找翘曲产生的原因。

2.2 模流分析结果

2.2.1缩痕缺陷

从图4(a)的缩痕指数等值线图可以看出,储物盒的缩痕缺陷在不同部位也不尽相同,在托盘部分四周的缩痕指数较小,约为0.638 2 %~2.005 %左右,在托盘部分的下沉盒体表面加强筋处缩痕指数最大,其值达到了4.009 %。由于缩痕指数反映了储物盒某位置的缩痕深度与该位置壁厚的比值[6],所以按照此定义计算时,储物盒最大的缩痕深度达到了0.120 2 mm,该处的凹陷程度清晰可见。这说明该加强筋处的缺陷较为严重,势必影响储物盒制件的表面质量。造成缩痕较大的原因主要有:(1)储物盒自身表面壁厚不均匀(图2),在熔融塑料充填的过程中容易造成流动不均衡现象;(2)在浇口方案初始设计时,4个点浇口在储物盒托盘的前后左右两侧分别进浇,使得储物盒的中间区域成为充填流动的末端,也会造成补缩困难,所以在此位置需要增加浇口来解决此问题。

2.2.2 制件达到顶出温度的时间

从图4(b)的零件达到顶出温度的时间等值线图可以看出,汽车内置储物盒各处达到顶出温度的时间差异很大,左右两翼部分区域需要的时间为54.02~70.13 s,托盘边缘四周区域需要的时间为37.92~44.36 s,托盘边缘前端中部区域需要的时间为63.69~70.13 s,托盘边缘后端中部区域需要的时间竟高达83.02~92.68 s,这说明制件需要很长时间的冷却才能达到顶出的要求。也反映出在熔融塑料在经过各个流道的过程中,热量不能及时地散发出去,冷却系统并未能起到很好的冷却降温作用,使得制件的成型周期大大延长。为此,应该对汽车内置储物盒的冷却系统进行进一步设计,以达到更好的冷却效果。

2.2.3 翘曲变形

从图4(c)的翘曲变形云图可以看出,汽车内置储物盒托盘部分的前后左右四角各节点处的总翘曲量在1.166~1.500 mm之间,两翼部分左、右两侧节点处总翘曲量分别是1.643 mm和1.566 mm,而两翼部分连接处的总翘曲量最大,达到了1.782 mm。过大的翘曲量会直接导致变形量的增大,对成型制件的尺寸也会产生很大影响。

从表1所示的影响翘曲变形的各因素情况可以看出,冷却引起的翘曲变形量为1.388 mm,收缩引起的翘曲变形量为1.297 mm,而取向和角效应引起的翘曲变形量分别为仅为1.455×10-8mm和0.467 3 mm。这说明引起翘曲的主要因素是冷却和收缩,而取向和角效应引起的翘曲变形量很小。因此,为了较大程度地减小塑件的翘曲变形,需要改善熔体的流动性和热收缩变形,也需要合理设计浇口的位置和形状。

表1 影响翘曲变形的各因素Tab.1 Various factors affecting the warpage

3 汽车内置储物盒工艺方案调整策略

由以上分析可知,汽车内置储物盒利用上述方案进行注射成型时,造成了储物盒表面出现缩痕凹陷、无法快速冷却、翘曲量大等缺陷,需要重新设计浇注系统(如调整浇口的位置、进浇方式和各级分流道的尺寸等)和冷却系统(如减小水管与塑件之间的距离、增大冷却水管直径等)。此外,此方案还造成制件的体积收缩率过大、翘曲变形量过大等诸多问题,也需要对其他工艺条件进行优化。

3.1 浇注系统优化

利用Moldflow中的“最佳浇口位置分析”,确定最佳浇口位置。由于储物盒的托盘表面布满各种加强筋和凸起结构,在成型时出现了缩痕缺陷,所以,为了提高汽车内置储物盒塑件的成型质量,在初始方案的基础上,在托盘的底部和布满加强筋、凸起的前方各增加一个浇口。即采用6个点浇口进行浇注,其中4个点浇口位于储物盒的两侧,2个点浇口位于储物盒的中部,如图5所示。重新创建的浇注系统采用1个主流道、6个对称分布的一级分流道和二级分流道(截面形状为圆形)。

图5 汽车内置储物盒的浇注系统(优化后)Fig.5 Gating system of the cars ’ built-instorage box (after optimization)

3.2 冷却系统优化

在冷却系统设计时,冷却水管与制件表面的距离通常为10~20 mm,而且必须根据制件的大小不同进行合理选择[7]。由于储物盒制件达到顶出温度的时间较长,存在冷却不均等缺陷,所以将靠近托盘表面的冷却水管与制件之间的距离减小,由原来的18 mm减小到10 mm,以加强对托盘表面和流道部分的快速冷却,将积聚在各流道内的热量快速散发出去。此外,由于储物盒的两翼部分需要侧向分型抽芯机构,为了避免冷却水管与此结构发生干涉现象,将远离托盘表面的冷却水管设计成在上下型腔中对称分布的结构,但与制件之间的距离稍远一些,由原来的18 mm增大到20 mm,如图6所示。此外,冷却水管的直径为10 mm,冷却水的平均流速为2.42 m/s。

图6 汽车内置储物盒的冷却系统(优化后)Fig.6 Cooling system of the cars ’ built-instorage box (after optimization)

3.3 侧向分型与抽芯机构优化

(a) 缩痕指数 (b)零件达到顶出温度的时间 (c)总翘曲量图8 汽车内置储物盒分析结果(优化后)Fig.8 The original program analysis of the cars ’ built-in storage box (after optimization)

初始方案中采用了斜滑块抽芯机构,但由于储物盒塑件表面出现了明显的质量缺陷,而且考虑到斜滑块磨损后很难修整,容易出现溢料现象,所以改用结构简单的斜导柱抽芯机构进行侧向分型与抽芯。为节约加工成本,滑块后的锲块和前模模架一体设计。各斜导柱直径为14.26 mm,斜导柱长度为98.18 mm,倾斜角取15 °,如图7所示。

图7 汽车内置储物盒的侧向分型与抽芯机构(优化后)Fig.7 Lateral parting and core pulling mechanism ofthe cars ’ built-in storage box (after optimization)

4 优化后的模流结果分析

将汽车内置储物盒优化后的浇注系统、冷却系统等在Moldflow中重新设置,并进行充填+流动+冷却+翘曲分析,得到缩痕指数、零件达到顶出温度的时间和总翘曲量的变形规律如图8所示。

从图8(a)的缩痕指数云图可以看出,当汽车内置储物盒的浇注系统调整之后,整个储物盒的缩痕指数减小到零。这说明在托盘处增设的2个浇口促进了熔融塑料的充填和流动,使得整个浇注系统的设计趋于平衡。而且托盘表面的加强筋和凸起也能够得到很好的充填,未出现明显的凹陷和裂纹现象。

从图8(b)的零件达到顶出温度的时间等值线图可以看出,整个储物盒达到顶出温度的时间差异不大,无论是托盘表面还是两翼部分,达到顶出温度的时间都为19.87 s;在托盘表面与两翼的连接部位,达到顶出温度的时间为21.40 s,这与优化前所需的时间值37.92~92.68 s相比,有了十分明显的降低。也说明当冷却系统经过一系列的调整之后,冷却水管的冷却能力大大加强,储物盒的成型周期大为缩短。

从图8(c)的总翘曲量云图可以看出,总翘曲量最小值出现在储物盒托盘部分的中心区域,其值约为0.024 0 mm。总翘曲量最大值出现在储物盒两翼部分,其值约为0.430 8 mm,这与优化前该处的总翘曲量值1.782 mm相比,其值降低了75 %左右。可见经过有效的优化措施,对翘曲缺陷的消除十分有效,从而提高企业大批量生产储物盒制件时的成型质量。

1—内六角螺钉(A) 2—滑块(A) 3—斜导柱(A) 4—内六角螺钉(B) 5—定位环 6—浇口衬套 7—导套 8—导柱9—快速接头 10—垫块 11—内六角螺钉(C) 12—弹簧 13—复位杆 14—滑块(B) 15—斜导柱(B)16—定模板 17—顶板 18—斜导柱(C) 19—型腔 20—滑块(C) 21—型芯 22—型芯固定板23—顶针 24—推杆固定板 25—推板 26—内六角螺钉(D) 27—动模板图9 汽车内置储物盒注塑模具装配图Fig.9 Injection mold assembly drawing of the cars ’ built-in storage box

优化前后各个指标对比如表2所示,从表2中可以看出,在Moldflow软件对汽车内置储物盒注射成型模流分析的基础上,经过对储物盒浇注系统、冷却系统等进行优化设计后,无论是在充填、流动方面,还是在冷却方面,储物盒塑件的各个目标评价值都得到了很大程度的改善。在此基础上,可以对汽车内置储物盒的注塑模具进行进一步设计。

表2 优化前后各个指标对比Tab.2 Comparison of various indicators beforeand after optimization

5 汽车内置储物盒注塑模具设计

根据优化后的工艺方案,对汽车内置储物盒注塑模具进行设计,并绘制装配图如图9所示。该模具的外形尺寸为800 mm×800 mm×611 mm,其工作过程为:首先将注塑模具安装在注塑机上,并通过定位环5进行定位,然后熔融塑料从注塑机的喷嘴经浇口衬套6流入浇注系统内。经过注射、保压、冷却等一系列的动作之后,模具的上、下分型面开模,型芯固定板22带动型芯21与型腔19开始分离,主流道凝料从浇衬口套6中拉出。当分型面完成分型后,在开模力的作用下,斜导柱(A)3、斜导柱(B)15和斜导柱(C)18带动滑块(A)2、滑块(B)14和滑块(C) 20沿着型芯固定板22上表面分别向两侧抽芯,直至与制件完全脱开,完成侧向抽芯动作。随后,固定在推杆固定板24上的顶针23穿过顶针孔,进行储物盒制件的顶出动作。当制件脱模并取出后,作用在顶出机构上的外力撤除,在弹簧12的回复力作用下,复位杆13带动模具的顶出机构复位,然后各个斜导柱插入滑块的斜导柱孔中使滑块复位,动定模重新合模,准备下一次注塑过程。

通过模具机加工、安装和调试,在相关企业进行制件试生产。经过注塑成型后的储物盒制件如图10所示,试模件表面质量良好,托盘表面部分各处加强筋充填完整,托盘盒内无明显凹陷、缩痕和翘曲变形等缺陷,满足尺寸公差等方面的要求。

图10 汽车内置储物盒试模制件Fig.10 Test parts of the cars ’ built-in storage box

6 结论

(1)结合塑料加工流变学的基本理论,建立了汽车内置储物盒注射成型过程的有限元模型,并利用Moldflow软件进行了充填、流动、冷却等模流分析;

(2)针对汽车内置储物盒在注塑成型过程中出现的表面凹陷多、冷却效果差和翘曲变形大等缺陷,对其浇注系统、冷却系统和侧向分型与抽芯机构进行优化设计;

(3)对汽车内置储物盒注塑模型重新进行分析计算,发现优化后储物盒的表面凹陷消失,达到顶出温度

的时间大大缩短,翘曲变形明显减小,制件的外观品质得到提高;

(4)通过进行汽车内置储物盒注塑模具设计和制件试生产,得到了表面质量良好的储物盒制件,这说明模具设计合理,也反映了MPI对注塑件的模具设计具有一定的预测和指导作用,不仅提高了模具的试模率,也缩短了模具的设计周期。

参考文献:

[1] 程 美.基于Moldflow的汽车盒体件注塑模具设计.[J].中国塑料,2016,30(2):104-108.

CHENG M. Injection Mold Design of Auto Parts Based on Moldflow[J].China Plastics,2016,30(2):104-108.

[2] 黄 丽,肖国权.基于MFI的泵壳注塑工艺分析[J].中国塑料,2016,30(6):86-91.

HUANG L, XIAO G Q. Analysis of Pump Case Molding Process Based on MFI[J].China Plastics,2016,30(6):86-91.

[3] 韩以伦,李志恒,梁彦高.基于 Moldflow 的家用电器薄壁外壳翘曲优化分析[J].塑料工业,2017,45(5):48-51.

HAN Y L,LI Z H,LIANG Y G. Analysis of Warpage Optimization of Thin Wall Shell for Household Appliance Based on Moldflow[J].China Plastics industry,2017,45(5):48-51.

[4] 王 谦,陈晓勇.基于Moldflow与 Ansys 的碟片盒注塑模具结构分析[J].工程塑料应用,2016,44(11):80-84.

WANG Q,CHEN X Y.Structural Analysis of Injection Mold for Disc Box Based on Ansys and Moldow[J]. Engineering Plastics Application,2016,44(11):80-84.

[5] 王建华,徐佩弦.注塑模的热流道技术[M].北京:机械工业出版社,2006: 43-49.

[6] 胡邓平,万胡亮,伍先明,等.基于四元二次正交试验的空调框罩注塑工艺参数优化与成型模具试验研究[J]. 塑料工业,2017,45(1):64-67.

HU D P,WAN H L,WU X M,et al. Experimental Research of Injection Molding Process Parameters Optimization and Molding Die of Air-conditioning Plane Frame Based on Four Quadratic Orthogonal Test[J].China Plastics industry,2017,45(1):64-67.

[7] 戴俊豪.尼龙车轮双油缸抽芯注塑模具设计及制造[J].塑料工业,2017,45(4):52-55.

DAI J H. Design and Manufacture of Injection Mould for Double Oil Cylinder of Nylon Wheel[J].China Plastics Industry,2017,45(4):52-55.