水口内吸附杆结构对夹杂物碰撞聚集的影响

王育飞 赵定国 李 新 王书桓 李 阳 张凯璇

(华北理工大学冶金与能源学院,河北唐山 063009)

洁净钢连铸生产过程中,处于中间包和结晶器内的大颗粒夹杂物依靠夹杂物自身的浮力排出,但是仍然有一些小尺寸的夹杂物无法完成上浮而被钢液携带进入冷凝坯中,留在产品内,降低洁净钢质量。其中夹杂物类型主要有三氧化二铝,二氧化钛,少量的二氧化硅、氧化锰等。

目前对于钢水中夹杂物去除技术比较成熟的手段主要是钢中吹氩搅拌、真空处理、中间包过滤、结晶器电磁搅拌等[1- 4]。其中吹氩搅拌主要通过气泡吸附夹杂物,并带动其上浮排出;真空处理主要机制是由于真空条件下脱碳过程会产生CO气体,CO气泡吸附夹杂物并带动夹杂物上浮排除;而结晶器中的电磁搅拌则是通过电磁产生电场,从而达到搅拌、去除夹杂物的目的[5- 6]。但是中间包和结晶器内夹杂物的去除依靠浮力,大尺寸的夹杂物易上浮,小尺寸夹杂物仍然留在钢液内。

为进一步提高钢液洁净度,吸附钢液中小尺寸的夹杂物,本课题利用耐材吸附杆吸附夹杂物的方法,采用插杆式塞棒去除水口处夹杂物。经塞棒将耐材质吸附杆插入浸入式水口内腔上部吸附夹杂物,吸附杆使用的耐火材料为钙镁复合材质。钙镁复合材质具有净化钢液的能力[7],可以将夹杂物更多地吸附在吸附杆上,控制浸入式水口壁面的夹杂物吸附数量,然后通过在吸附杆体表面构造不同尺寸、方向的凹槽,实现吸附杆结构的改变,以提高吸附杆吸附夹杂物的效率。

当流体流经带凹槽结构的表面时,由于凹槽对流体的阻碍作用,凹槽前缘使得流体与壁面分离,流动结构发生改变,形成了大量新的涡旋[8],新生成的涡旋对凹槽表面施加影响,改变了凹槽表面附近流体的流动结构,从而进一步影响钢液中夹杂物的碰撞聚合、上浮长大[9- 10]。凹槽内的夹杂物与壁面接触后才有可能被壁面吸附,通过研究不同结构吸附杆壁面夹杂物的运动行为,为以后开展的热态试验研究夹杂物在吸附杆壁面的吸附速率奠定理论基础。

1 试验设备及流程

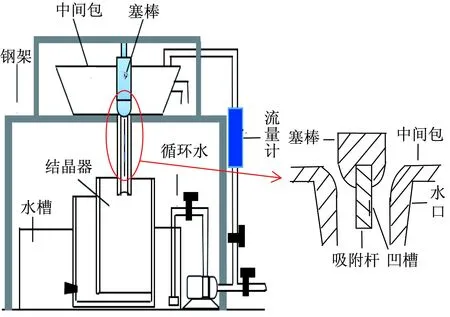

水模拟试验设定水口内径为37 mm,长度1 024 mm,水流速度1 m/s;采用拉坯速度为3 m/min的小方坯,试验过程中控制中间包液面高度为700 mm。试验装置示意图如图1所示。

图1 试验装置示意图Fig.1 Schematic diagram of the experimental device

试验装置是在相似理论的指导下[5],与实际钢厂中间包冶金过程具有相似的几何特征、动力学特征,取相似比λ=1∶1。采用水模拟钢液,塑料粒子模拟夹杂物。对于中间包内夹杂物的模拟,Sahai和Emi提出[11]:

(1)

式中:R为粒子半径,m;ρ为粒子密度,kg·m-3;下标m和p分别代表模型和原型,inc、st和w分别代表夹杂物、钢液和水。试验相关参数见表1。

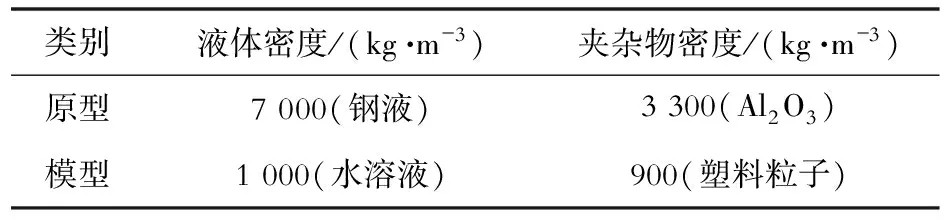

表1 原型和模型的相关参数Table 1 Relative parameters of prototype and model

由式(1)及表1的相关参数可得,Rinc,m/Rinc,p=2.3,结合试验所使用的直径48 μm的示踪粒子,可以模拟直径20 μm的Al2O3夹杂物。

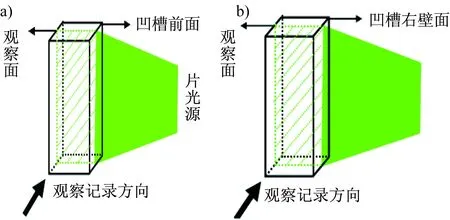

本试验采用微小粒子示踪法,利用粒度在5~7 μm的铝粉,经无水乙醇充分浸泡后增加铝粉粒子的跟随能力。当中间包内液面达到规定深度且流速稳定后,将铝粉试样加入到浸入式水口入口附近。在暗室环境中,采用激光片光源平行照射凹槽观测面,采用高速摄影机观察记录夹杂物在凹槽内的碰撞、聚集,如图2所示。

图2 (a)正光侧拍和(b)侧光正拍示意图Fig.2 Schematic diagrams of positive light side shoot and side light forward beat

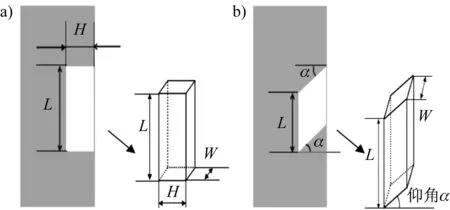

吸附杆表面设计两种类型的凹槽,结构如图3所示。吸附杆直径为10 mm,凹槽尺寸如表2所示。试验通过改变流经吸附杆表面的钢液流场,研究不同类型凹槽内夹杂物的碰撞聚集。

图3 3(a)矩型和(b)钩型凹槽结构示意图Fig.3 Schematic diagrams of (a) rectangular and (b) hook groove structures

表2 不同类型凹槽尺寸 Table 2 Dimensions of different types of grooves

2 凹槽类型对夹杂物碰撞聚集的影响

2.1 凹槽类型对夹杂物碰撞的影响

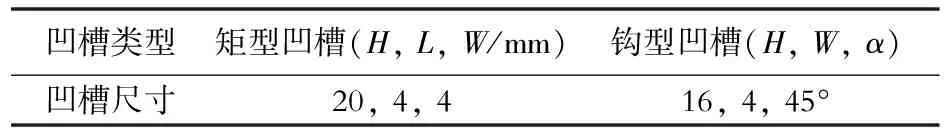

试验研究了钩型凹槽和矩型凹槽内夹杂物的碰撞行为。将片光源平行照射在凹槽入口处,在高速摄像输出的1 s内结果中,以t/ms为间隔选取具有代表性的一组图片,统计粒子在一定时间内的运动情况,结果如图4所示。

图4 矩型凹槽内夹杂物壁面碰撞Fig.4 Inclusions collision in the rectangular groove

由图4可见,对于矩型凹槽,塑料粒子的碰撞主要集中在凹槽的上部。通过计算在0.01 s内塑料颗粒与左壁面的碰撞次数为6次,则1 mm2面积上1 s内碰撞次数为7.5;在 0.04 s时间内塑料颗粒与凹槽后壁面碰撞 13次,则1 mm2面积上1 s内碰撞次数为4.063。

矩型凹槽内夹杂物在左壁面的碰撞次数比后壁面多且碰撞主要集中在中上部,是凹槽内存在上下2个较为强烈的漩涡流场造成的[10]。大部分夹杂物粒子随着下部的漩涡向上运动,只有小部分的夹杂物粒子被抛向后壁面;上下2个漩涡在矩形凹槽的中上部位交汇(交汇位置距离后壁面较远),导致中上部位处的流场非常混乱,夹杂物颗粒被抛向壁面的概率增加。因此,矩形凹槽内夹杂物粒子在左壁面的碰撞比后壁面多且主要集中在中上部。

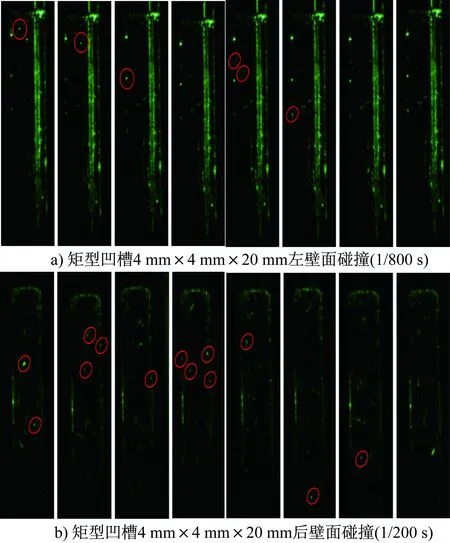

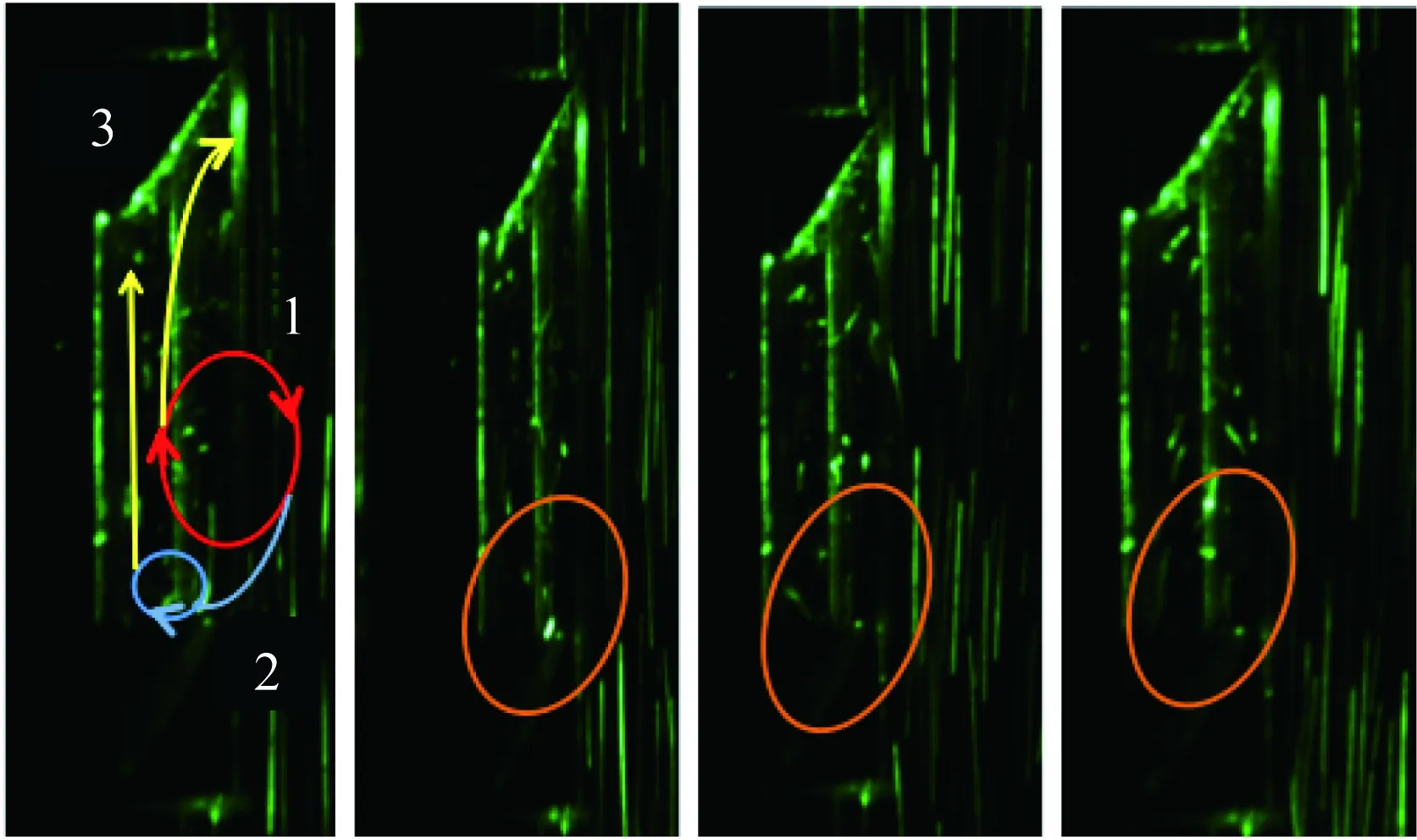

由图5可见,对于钩型凹槽塑料颗粒的碰撞集中在凹槽的中下部,钩型凹槽左壁面在0.067 s内碰撞14次,则1 mm2面积上1 s内碰撞次数为3.265 ;钩型凹槽后壁面平均碰撞次数为6.868 次/(s·mm2)。

图5 钩型凹槽内夹杂物碰撞 Fig.5 Inclusions collision in the hook groove

钩型凹槽内夹杂物的碰撞在后壁面较多且碰撞集中在凹槽的下部,是钩型凹槽内存在一个范围较大的强漩涡流场并且下部存在一个低流速区造成的[12]。钩型凹槽内漩涡的涡心靠近凹槽入口处,导致凹槽壁面附近存在一个边界层,尤其是下部的倒钩结构,一旦夹杂物颗粒被漩涡抛向壁面很容易被倒钩处的低流速区拦截,而倒钩处的流体向后壁面方向运动,导致夹杂物颗粒向后壁面运动较多。

2.2 凹槽类型对夹杂物聚集的影响

由于实际钢液中夹杂物的吸附行为十分复杂,单纯的水模拟不可能模拟出实际的吸附情况,因此,对夹杂物的聚集区域进行分析,得到夹杂物吸附的高概率吸附区。

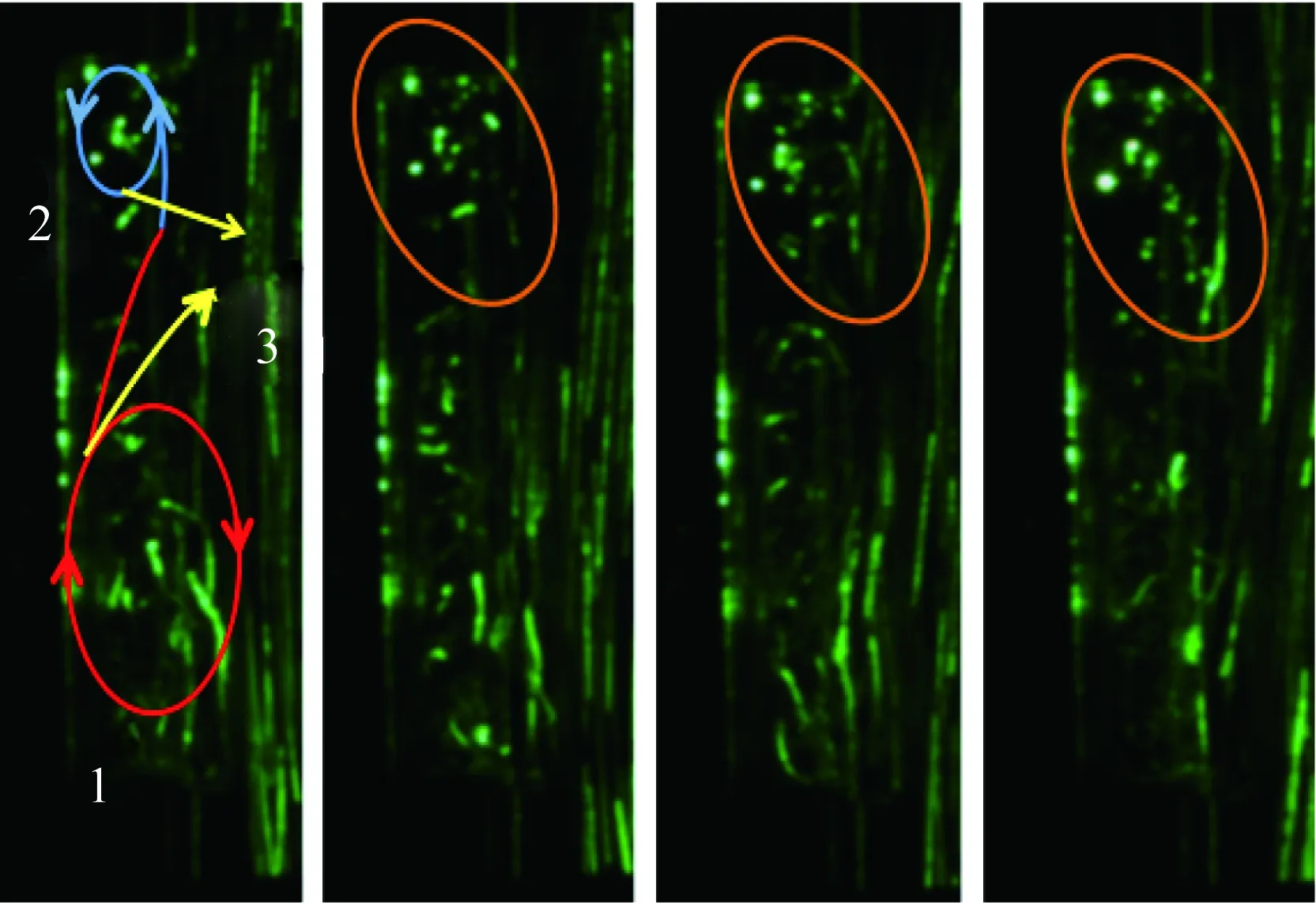

根据高速摄像的结果,矩型凹槽内夹杂物颗粒的聚集位置主要在凹槽上部,结果如图6所示,夹杂物颗粒的运动轨迹存在如下过程:1~1表示夹杂物进入凹槽后随漩涡运动;1~2表示夹杂物颗粒被漩涡抛向矩型凹槽的上部低速区;1~3表示夹杂物进入凹槽后随漩涡运动重新进入到主流区;2~2表示夹杂物在凹槽的上角部低速区聚集,如褐色圆圈区域所示;2~3表示夹杂物由低速区重新进入主流区。

图6 矩型凹槽4 mm×4 mm×20 mm内夹杂物聚集 Fig.6 Inclusions aggregating in the rectangular groove of 4 mm×4 mm×20 mm

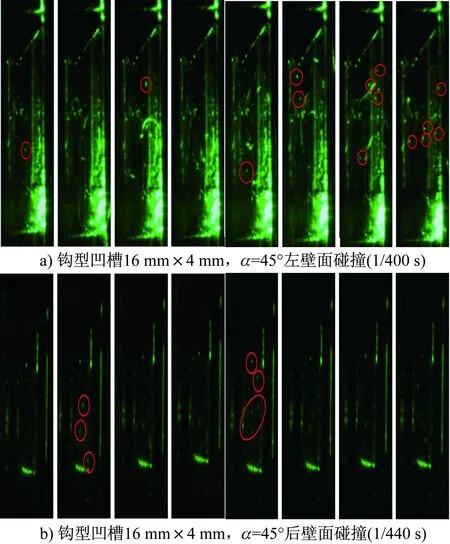

根据高速摄像的图像、视频分析钩型凹槽16 mm×4 mm/α=45°内夹杂物聚集的情况,结果如图7所示。

由图7可见,钩型凹槽内部存在一个靠近主流区的漩涡流场,夹杂物颗粒的运动轨迹仍然存在上述矩型凹槽内的各个过程。但是钩型凹槽内夹杂物颗粒的聚集位置发生了变化,夹杂物颗粒主要聚集在凹槽下部,凹槽上部的颗粒非常容易地随着流场重新进入到钢液中。这种现象的产生主要是因为钩型凹槽16 mm×4 mm/α=45°在制作时,凹槽上部与凹槽的后壁面形成了很好的倒角,对于流动速度较低的流体具有很好的导流作用,使得流体容易流出凹槽,同时由于夹杂物颗粒较小,其随动性很好,导致了夹杂物颗粒非常容易地进入了主流区;钩型凹槽16 mm×4 mm/α=45°在制作时凹槽下部呈现出比较封闭的“沟状”,在这个区域内流体的流速较低,这样凹槽下部与漩涡区存在着较大的速度梯度,导致夹杂物颗粒运动到下部时容易脱离漩涡区,聚集在凹槽下部。

图7 钩型凹槽16 mm×4 mm/α=45°内夹杂物聚集Fig.7 Inclusions aggregating in the hook groove of 16 mm×4 mm and α=45°

综合以上对不同类型凹槽内夹杂物行为的研究及分析,对于矩型凹槽及钩型凹槽对夹杂物的聚集能力强弱可以做如下分析。矩型凹槽左壁面和后壁面的夹杂物碰撞次数总计为11.5次/(s·mm2),钩型凹槽左壁面和后壁面的夹杂物碰撞次数总计为10.1 次/(s·mm2),显然矩形凹槽内的夹杂物更容易与壁面碰撞,较多的夹杂物壁面碰撞有利于吸附杆吸附夹杂物。

3 结论

(1)塑料颗粒1 s内在矩型凹槽左壁面1 mm2面积上的碰撞次数为7.5,在凹槽后壁面的碰撞次数为4.063;塑料颗粒1 s内在钩型凹槽左壁面1 mm2面积上的碰撞次数为3.265,在后壁面的平均碰撞次数为6.868。

(2)塑料粒子在矩型凹槽内的碰撞、聚集区主要集中在凹槽上部,在钩型凹槽内的碰撞、聚集区集中在凹槽的中下部。

(3)矩型凹槽较钩型凹槽对夹杂物的聚集能力更强,即矩形凹槽内的夹杂物更容易与壁面碰撞,凹槽吸附夹杂物的能力更强。

[1] 李小明, 史雷刚, 王尚杰, 等. 钢液中夹杂物的行为特点和去除[J]. 热加工工艺, 2012, 41(9):55- 58.

[2] THOMAS B G, HUANG X, SUSSMAAN R C. Simulation of argon gas flow effects in a continuous slab caster[J]. Metallurgical and Materials Transactions B, 1994, 25(4):527- 547.

[3] 冯巍,胡明谦,李德强,等. 水口吹氩工艺板坯结晶器内气泡运动行为的物理模拟[J]. 特殊钢,2007,28(5):28- 30.

[4] 赵利荣, 王赟, 钟云波,等. 电磁净化中间包内流场的数值模拟[J]. 上海金属, 2008, 30(6):46- 50.

[5] YOKOYA S, TAKAGI S,SOUMA H. Removal of Inclusion through bubble curtain created by swirl motion in submerged entry nozzle [J]. ISIJ International, 1998, 38(10):1086- 1092.

[6] 岳强, 陈怀昊. 钢液中Al2O3夹杂物碰撞生长的动力学模型[J].过程工程学报,2014, 14(1):101- 107.

[7] 陈树江, 田琳. 钙镁系耐火材料[M]. 北京:冶金工业出版社, 2012.

[8] 高小明. 湍流边界层控制对流动及换热影响研究[D]. 天津:天津大学, 2014.

[9] 沈巧珍, 杜建明. 冶金传输原理[M].北京:冶金工业出版社, 2006.

[10] RUBINOW S I, KELLER J B. The transverse force on a spinning sphere moving in a viscous fluid[J]. Fluid Mechanics, 1961,11(3): 447- 459.

[11] SAHAI Y, EMI T. Criteria for water modeling of melt flow and inclusion removal in continuous casting tundish [J]. Transactions of the Iron & Steel Institute of Japan, 1996, 36(9):1166- 1173.

[12] 赵定国,高茗,李新,等. 带吸附杆水口内钢液及夹杂物运动物理模拟[J]. 炼钢,2016,32(6):51- 56.