铝对高碳铬钢热处理后的组织和性能的影响

邓素怀 马 跃 张慧峰 吕迺冰

(1.首钢集团有限公司技术研究院,北京 100043;2.绿色可循环钢铁流程北京市重点实验室,北京 100043)

高碳铬钢是过共析珠光体钢,因为其硬度高、耐磨性好,广泛应用于轴承、模具及钎具等领域。轴承是一种重要的机械零件,要求具有良好的疲劳寿命,因此其材质必须具有高的纯净度。随着汽车材料轻量化技术的发展,减轻作为汽车传动件的轴承的重量也受到了关注[1- 2]。材料减重的手段之一是添加一定量的铝等轻金属元素[3- 4]。钢中添加的铝除了本身的合金化作用,如代替硅起固溶强化作用外,其低的原子量可降低钢的密度。高碳铬钢常用的热处理工艺为预备热处理—退火(球化退火)和最终热处理—淬火、低温回火,因此研究添加了铝元素的高碳铬钢经常规工艺热处理后的组织和力学性能,为确定含铝高碳钢的合适的热处理工艺提供参考就显得十分必要。

1 试验材料和方法

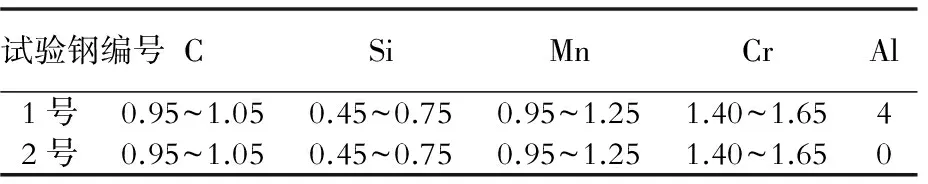

试验用钢采用50 kg真空感应炉冶炼,浇注成50 kg铸锭。将钢锭去除冒口,在实验室550轧机上轧制成15 mm厚的钢板,终轧温度为900 ℃,轧后空冷。试验用钢的化学成分见表1。其中1号钢为添加4 %Al(质量分数,下同)的高碳铬钢,2号钢为不含铝的高碳铬钢。

表1 试验用钢的化学成分(质量分数)Table 1 Chemical composition of the tested steels (mass fraction) %

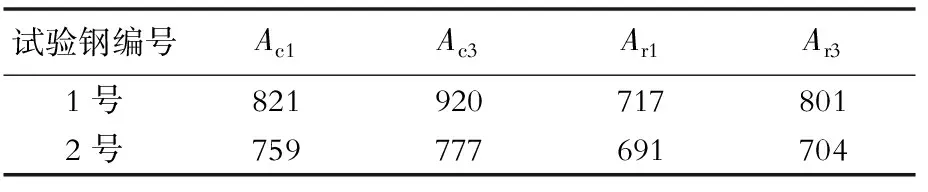

采用DIL402C型热膨胀仪测定试验钢的相变点,升温和降温速度为3 ℃/min,结果见表2。根据测得的相变点及热处理手册[5]中的规范确定钢的热处理工艺。1号钢的球化退火工艺为:随炉加热到790 ℃保温1 h,炉冷至720 ℃保温6 h,炉冷至650 ℃空冷;淬火、回火工艺为:820 ℃油淬,150 ℃回火。2号钢的球化退火工艺为:850 ℃保温2 h,炉冷至700 ℃保温5 h,炉冷至650 ℃空冷;淬火、回火工艺为:920 ℃油淬,150 ℃回火。试样经过球化处理后再进行淬火、回火。

表2 试验用钢的相变点 Table 2 Transformation temperatures of the tested steels ℃

采用HB- 3000型布氏硬度计和LM300AT显微硬度计测量经不同工艺热处理后钢的硬度,维氏硬度试验力为200 g。采用DMI5000型光学显微镜和S- 3400N电子显微镜观察组织形貌,用D8型X射线衍射仪测量残留奥氏体量。

2 试验结果及分析

2.1 显微组织

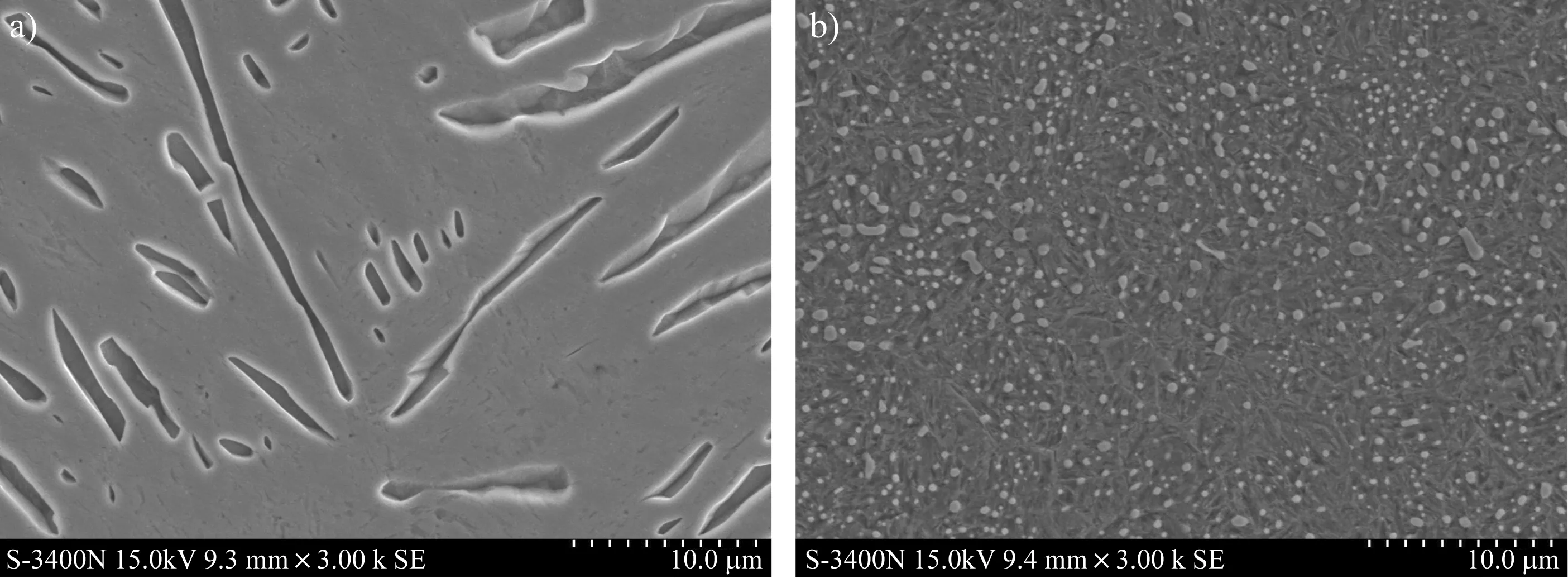

试验钢的球化退火组织如图1所示,均为片状珠光体。在扫描电镜下观察发现,1号钢碳化物多为短棒状,长度约1 μm,散布在基体中,在光学显微镜下经侵蚀后的铁素体呈白色针状;2号钢的碳化物多为球状,直径小于1 μm,弥散分布在铁素体基体中,数量较多。

图1 (a, b)1号和(c, d)2号钢的球化退火态组织Fig.1 As- spheroidized microstructures of the steels (a, b) No1 and (c, d) No2

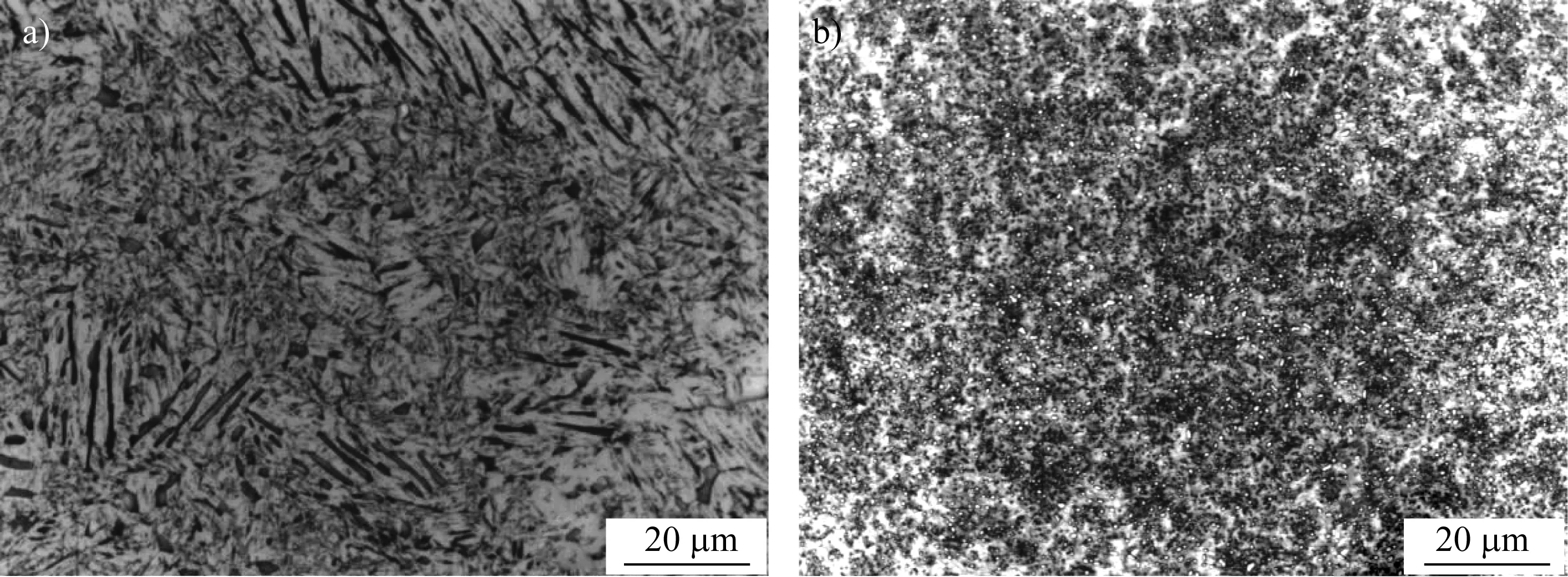

试验钢的淬火、回火组织如图2所示,1号钢为马氏体组织,2号钢为隐晶马氏体和弥散分布的碳化物。采用扫描电镜进一步观察,结果如图3所示。1号钢为针状马氏体组织,没有碳化物析出,2号钢有大量碳化物。两者的淬火、回火组织差别较大,而球化组织比较近似。

2.2 硬度

图2 (a) 1号和(b)2号钢的淬火和回火态组织Fig.2 Microstructures of the steels (a) No1 and (b) No2 quenched and tempered

图3 (a)1号和(b)2号钢的淬火和回火态SEM组织Fig.3 SEM microstructures of the steels (a) No1 and (b) No2 quenched and tempered

经不同工艺热处理的试验钢的硬度如表3所示。球化退火后,1号钢的硬度比2号钢约高60 HBW,球化处理并淬火后,1号钢的硬度比2号钢约低200 HV0.2以上。 球化组织是铁素体基体与球状碳化物的混合组织,其硬度决定于基体。1号钢中铝含量高,铝固溶于铁素体基体,起固溶强化的作用,因此1号钢的球化退火态硬度较2号钢高。

表3 不同热处理状态试验钢的硬度Table 3 Hardness of the tested steels in different heat treatment conditions

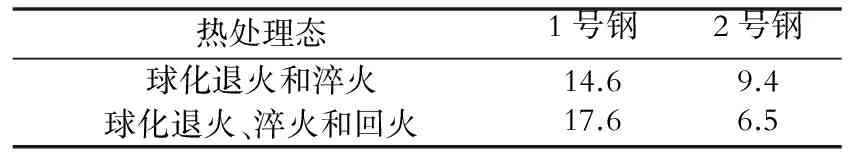

淬火马氏体的强度除了与碳含量有关,还与残留奥氏体含量有关。试验钢不同热处理状态的残留奥氏体体积分数如表4所示。1号钢的残留奥氏体体积分数较高为14.6%,比2号钢约高5%;回火后残留奥氏体体积分数增加了约3%。2号钢的残留奥氏体体积分数较低为9.4%,回火后降低了3%。通常,钢在淬火后,随着残留奥氏体量的增加,其强度和硬度降低[6],因此1号钢的淬火硬度低于2号钢。

表4 试验钢在不同热处理状态的残留奥氏体体积分数Table 4 Retained austenite volume fraction in the tested steels in different heat treatment conditions %

3 讨论

将铝作为合金元素加入高碳铬钢中,一是基于铝降低钢的密度的特性,另一方面是基于铝对热处理组织和性能的影响。采用合适的工艺流程可将铝的多方面作用发挥出来。钢中添加铝首先是提高相变温度,如表2所示。1号钢的相变温度比2号钢高,如Ac1提高了约60 ℃,同时两相区温度范围由20 ℃扩大到了100 ℃,将使相应的热处理温度提高50~100 ℃。

铝是铁素体形成元素,在钢中的作用与硅类似,对铁素体基体起固溶强化作用。一般说,添加1%的合金元素可得到数十MPa的强度增量[7],目前对铝的固溶强化效果研究还比较少。根据文献[7]列举的钢中固溶强化效果的增量与固溶原子的大致关系可以看出,铝和镍的强度增量近似,而每1%的镍在铁素体中产生的强度增量为33 MPa,据此可知4%的铝的固溶强化的强度增量为132 MPa。1号钢的球化退火态硬度增量约60 HBW,根据硬度与强度换算的线性关系[8],相当于强度增量为200 MPa,可见按文献计算的铝的固溶强化产生的强度增量与试验结果比较接近。球化退火组织是铁素体基体,因此可以用低碳钢的固溶关系来估算铝的固溶强化效果。显然,当铝作为合金元素添加时,其固溶强化效果不容忽视。

1号钢的球化组织的另一个特点是碳化物数量明显减少,形状也以短棒状为主。球化退火的机制是将钢加热到两相区,获得不均匀奥氏体和大量细小的残留碳化物,作为碳化物形核的非自发核心,在随后的等温过程发生碳扩散,碳化物逐渐长大。根据经典固态相变理论,钢中存在铝、碳原子的微区成分起伏,由于铝是非碳化物形成元素,在铝原子富集的微区将形成“贫碳区”,在该贫碳区周围,碳化物长大过程被中断,从而形成了短棒状的碳化物形貌。

淬火、回火处理后,1号钢的粒状碳化物完全消失,说明在920 ℃奥氏体化温度下,碳化物回溶到了基体中,而测得的Ac3为920 ℃,说明此时已接近完全奥氏体化。而2号钢碳化物完全回溶则需在900 ℃以上[9]。

淬火及回火后的马氏体含碳量可以按式(1)计算[10]:

c0/a0=1+0.046 7p

(1)

式中:c0/a0为马氏体的正方度,p为马氏体含碳量。

可见,马氏体含碳量与正方度成正比关系,铝元素会使点阵常数增大,使淬火后马氏体含碳量提高。文献[1]的研究结果也表明,铝使淬火并于200 ℃回火后的马氏体含碳量由2.2%增加到4.6%,这也间接说明铝的添加使碳、铬元素发生了二次分配,碳化物中的含碳量减少,导致碳化物数量减少、易于回溶。所以含铝高碳铬钢的淬火温度的确定不能简单地根据相变点,需通过进一步的试验研究来确定合适的淬火温度,以保留适量的碳化物。

从最终热处理淬火、回火后的组织和硬度看,1号钢球化退火后的高硬度在随后淬火、回火后没有体现出来,淬火硬度反而明显降低。虽然淬火硬度仍满足轴承零件的要求,但是添加4 %Al的强化作用还需发挥出来以提高耐磨性。同时1号钢残留奥氏体含量偏高,这是含铝高碳铬钢在应用时面临的比较普遍的问题[1,10]。残留奥氏体量影响零件的尺寸稳定性,通常应控制在10 %左右,稳定残留奥氏体也是制定含铝高碳铬钢热处理工艺时需要考虑的问题。

由上述讨论可以看出,含铝高碳铬钢采用常规的球化退火和淬火、回火工艺难以达到已普遍使用的不添加铝的高碳铬钢的热处理组织和硬度,还需对有关热处理工艺做进一步的试验研究。

4 结论

(1)含4%Al的高碳铬钢的球化退火组织中碳化物为短棒状,数量少;球化退火态硬度比不含铝的高碳铬钢约高60 HBW。

(2)含4%Al的高碳铬钢的淬火、回火组织为马氏体,淬火、回火后的硬度比不含铝的钢约低200 HV,残留奥氏体体积分数高5%以上。

[1] 庞佳琛. 新型低密度轴承钢[C]//2016中国汽车轻量化技术研讨会. 丹阳,2016.

[2] YI H L, CAI H L, HOU Z Y,et al. Low density steel 1.2C- 1.5Cr- 5Al designed for bearings[J].Materials Science and Technology,2014,20(9):1045- 1049.

[3] 张磊峰,宋伯仁,赵超,等.新型汽车用钢- 低密度高强韧钢的研究进展[J].材料导报,2014,28(10):111- 117.

[4] 李麟,刘仁东.联合研发先进高强度汽车钢在国产中档和高档轿车的应用[J].上海金属,2016,38(6):1- 4.

[5] 樊东黎,徐跃明,佟晓辉.热处理工程师手册[M].北京:机械工业出版社,2005.

[6] 刘云旭.金属热处理原理[M].北京:机械工业出版社,1981.

[7] 雍岐龙.钢铁材料中的第二相[M].北京:冶金工业出版社,2006.

[8] 杨辉其.新编金属硬度试验[M].北京:中国计量出版社,2005.

[9] 李辉.高碳铬轴承钢中碳化物演变及贝氏体相变行为[D].北京:北京科技大学,2015.

[10] 石淑琴.Fe- 1.5C- 1.5Cr- xAl超高碳钢组织转变行为与超细化热处理[D].南京:南京理工大学,2006.

收修改稿日期:2017- 07- 12