热处理对G95Cr18和G102Cr18Mo钢的组织和力学性能的影响

袁兆静

(上海市轴承技术研究所,上海 201801)

G95Cr18属于高碳铬马氏体不锈钢,由于该材料具有高硬度、高耐磨性和耐腐蚀性,被广泛用于航空、航天、核工业等特种工业领域[1- 4]。随着轴承尺寸的增大,要求钢具有足够的淬透性。为满足这一要求,很多国家都通过加入少量的Mo来提高高碳铬轴承钢的淬透性[5- 6]。G102Cr18Mo钢就是在G95Cr18钢的基础上加入Mo的钢种。与G95Cr18钢相比,G102Cr18Mo钢具有更高的淬透性和抗回火稳定性。此外,Mo元素的添加还可细化退火组织,减小淬火畸变,提高疲劳强度,改善力学性能[7]。由于G95Cr18钢和G102Cr18Mo钢均为高碳高铬不锈钢,因此钢的组织中将不可避免地产生大块共晶碳化物,且有些碳化物呈带状分布,在随后的热处理过程中很难消除,将影响轴承套圈的车削加工、研磨和精抛光。当轴承承受较大载荷时,在共晶碳化物处易产生疲劳裂纹,使轴承过早失效。因此,研究经不同工艺热处理的高碳铬马氏体不锈钢共晶碳化物的形貌、尺寸和分布显得尤为重要。

本文研究了淬火、冷处理和回火处理后G95Cr18和G102Cr18Mo钢的组织和力学性能,并研究了回火温度对两种钢碳化物的尺寸、形貌和分布的影响。

1 试验材料和方法

1.1 试验设备及试样制备

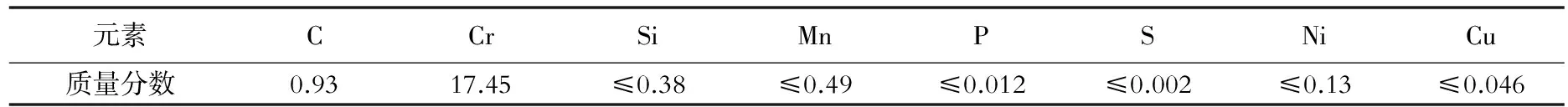

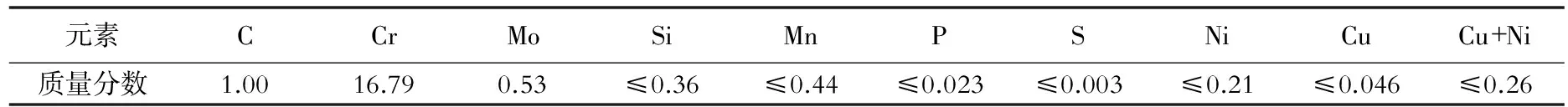

淬火设备为真空油淬炉,试验用原材料为退火态G95Cr18和G102Cr18Mo钢棒材。 G95Cr18钢和G102Cr18Mo钢的试样尺寸分别为φ18 mm×5 mm和φ20 mm× 5 mm,钢的化学成分列于表1、表2。

表1 G95Cr18钢的化学成分(质量分数)Table 1 Chemical composition of the G95Cr18 steel (mass fraction) %

表2 G102Cr18Mo的化学成分(质量分数)Table 2 Chemical composition of the G102Cr18Mo steel (mass fraction) %

1.2 试验方法

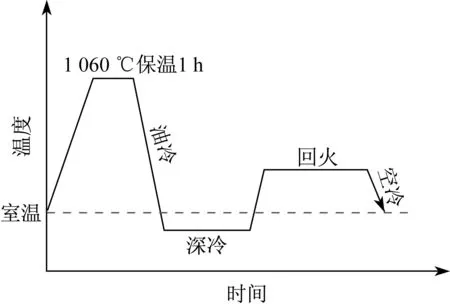

热处理工艺如图1所示。首先将试样在1 060 ℃保温1 h后油淬,随后在-70 ℃冷处理2 h。最后分别在250和270 ℃回火3 h后空冷。采用HBRVU- 187.5型布洛维光学硬度计测定试样在不同热处理阶段的硬度,每个试样测5点,取平均值。采用JBNS- 300型数显摆捶式冲击试验机进行冲击试验,冲击试样尺寸为10 mm×10 mm×55 mm。随后,采用光学显微镜观察热处理后试样的显微组织和冲击试样的断口形貌。采用XSTRESS 3000 X射线残余应力仪检测回火态试样的残留奥氏体量。

图1 G95Cr18和G102Cr18Mo钢的热处理工艺Fig.1 Heat treatment process for the G95Cr18 and G102Cr18Mo steels

2 试验结果及分析

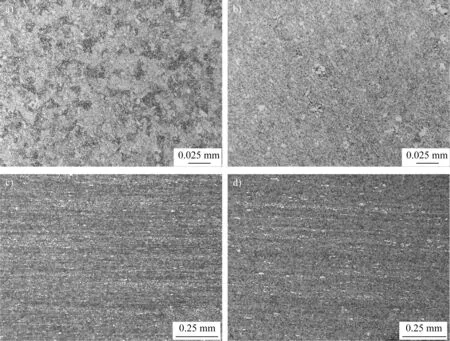

图2为退火态G95Cr18和G102Cr18Mo钢试样的显微组织。由图2 (a,b)可知,两种钢的退火态组织均为一次碳化物和粒状珠光体。一次碳化物较粗大,呈块状;二次碳化物较细小,呈球状,均匀弥散地分布在铁素体基体中。图2(c,d)均为带状碳化物,但两种钢的带状碳化物分布有明显区别:G95Cr18钢中碳化物条带分布较密集,G102Cr18Mo钢中碳化物条带较少。根据GB/T 14979—94,G95Cr18钢碳化物分布可评为2级,G102Cr18Mo钢碳化物分布可评为3级。

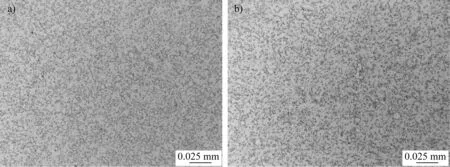

图3为G95Cr18和G102Cr18Mo钢在1 060 ℃保温1 h油淬后的组织。由图3可知,淬火后G102Cr18Mo钢中一次碳化物的尺寸约为10 μm,略大于G95Cr18钢中一次碳化物的尺寸(约为6 μm)。此外,两种钢的淬火组织中二次碳化物均呈细小的球状,分布均匀。

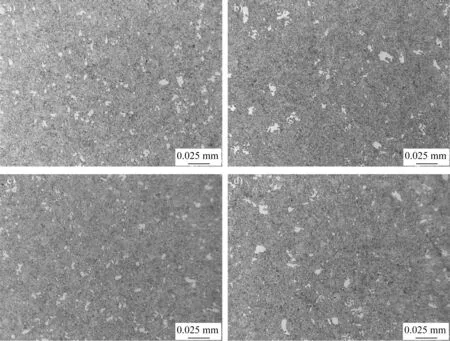

图4为在不同温度回火3 h的G95Cr18和G102Cr18Mo钢试样横截面的显微组织。由图4可知,经250 ℃回火后,G95Cr18和G102Cr18Mo钢中二次碳化物部分分解,G102Cr18Mo钢中残留的二次碳化物较为细小。在270 ℃回火后,G95Cr18和G102Cr18Mo钢中残留的二次碳化物均略微粗大些。根据JB/T 1460—2011,回火后G95Cr18钢的组织可评为4级(马氏体+少量残留二次碳化物和一次碳化物+少量残留奥氏体),G102Cr18Mo钢的组织可评为3级(马氏体+适量残留二次碳化物和一次碳化物+少量残留奥氏体)。

图2 退火态G95Cr18钢试样(a)横截面、(c)纵截面和G102Cr18Mo钢试样(b)横截面、(d)纵截面的显微组织Fig.2 Microstructures in (a, b) cross and (c, d) longitudinal sections of (a, c) the G95Cr18 steel and (b, d) the G102Cr18Mo steel specimens after annealing

图3 淬火态G95Cr18钢 (a)和G102Cr18Mo 钢(b)试样横截面的显微组织Fig.3 Microstructures in cross sections of (a) the G95Cr18 steel and (b) the G102Cr18Mo steel specimens after quenching

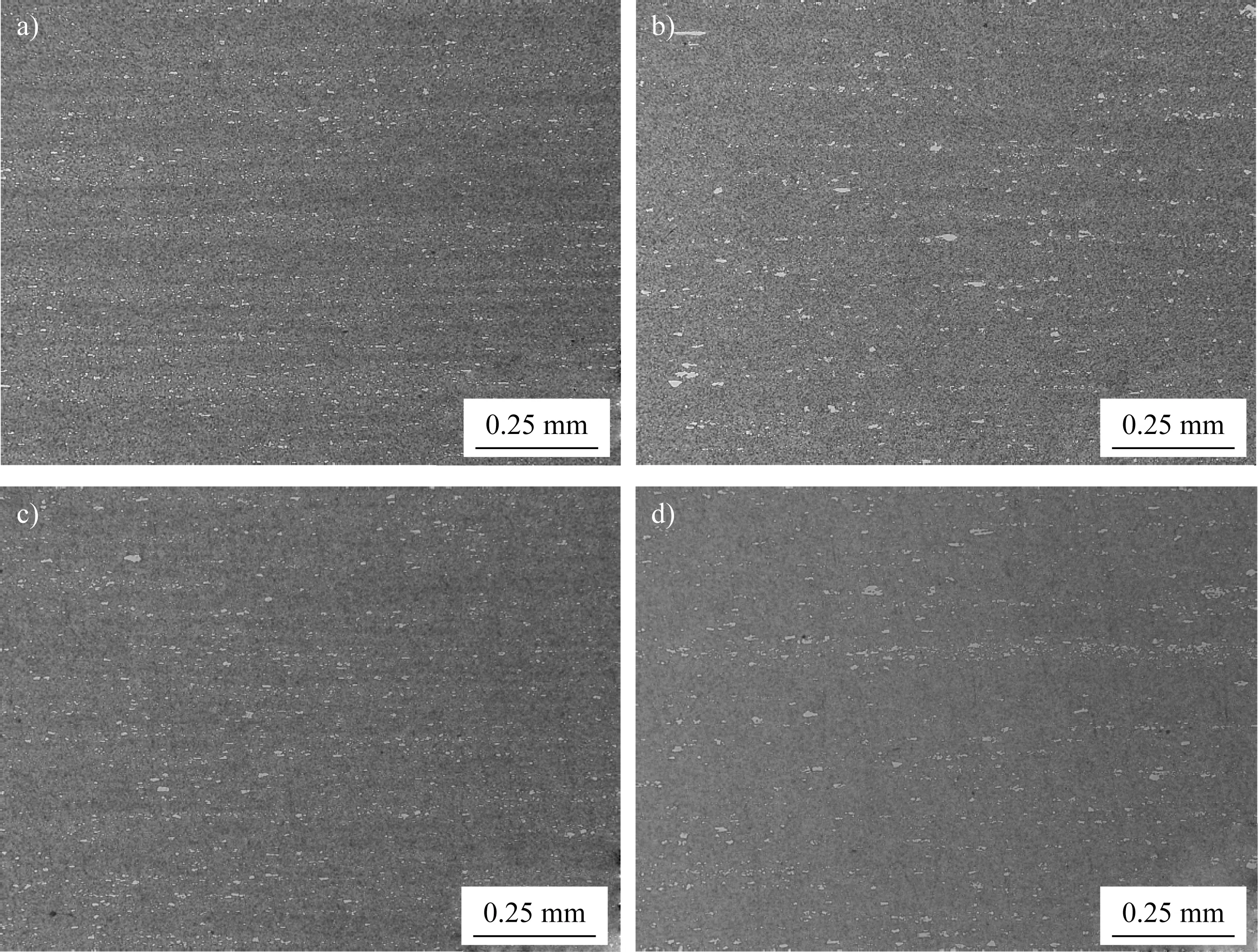

图5为在不同温度回火3 h后G95Cr18和G102Cr18Mo钢试样的纵截面显微组织。由图5可知,G95Cr18钢的碳化物带状分布比G95Cr18Mo钢明显。根据GB/T 14979—94,G95Cr18和G95Cr18Mo钢分别可评为2级和3级。带状碳化物是枝晶偏析带在奥氏体化后的轧制冷却过程中高碳浓度区碳化物析出过剩而产生的,会增大热处理开裂倾向,降低材料的疲劳性能[8]。两种钢试样的纵截面组织表明, G95Cr18Mo钢的共晶碳化物的均匀性优于G95Cr18钢。

表3为G95Cr18和G102Cr18Mo钢在250和270 ℃回火3 h后的力学性能。由表3可知,提高回火温度,G95Cr18和G102Cr18Mo钢的硬度均略有提高,且G95Cr18钢的硬度略低于G102Cr18Mo钢。由不同温度回火后两种钢的残留奥氏体含量测定可知,回火温度的提高使残留奥氏体含量减少, G95Cr18钢的残留奥氏体含量由原来的5.2%降低到了2.0%,G102Cr18Mo钢的残留奥氏体含量由原来的7.4%降低到了2.5%。通常,残留奥氏体含量将影响材料的硬度,本文测得的残留奥氏体含量差异较小,因此对钢的硬度影响较小。冲击试验结果表明,回火温度的提高对钢的冲击韧性的影响较小,且G95Cr18钢的冲击韧性略大于G102Cr18Mo钢。在250 ℃回火后,G95Cr18钢的冲击吸收能量为3.3 J,G102Cr18Mo钢的冲击吸收能量为2.3 J;在270 ℃回火后,G95Cr18钢的冲击吸收能量为3.7 J,G102Cr18Mo钢的冲击吸收能量为2.7 J。图6为G95Cr18和G102Cr18Mo钢冲击试样的断口形貌。从试样的宏观观察发现,试样无明显塑性变形,均为脆性断裂,并且裂纹的扩展趋势表明为准解理断裂。

图4 G95Cr18钢试样经(a)250 ℃和(c)270 ℃、G102Cr18Mo钢经(b)250 ℃和(d)270 ℃回火后的横截面显微组织Fig.4 Microstructures in cross sections of (a, c) the G95Cr18 and (b, d) the G102Cr18Mo steel specimens tempered at (a, b) 250 ℃ and (c, d) 270 ℃

图5 G95Cr18钢试样经(a)250 ℃和(c)270 ℃、G102Cr18Mo钢经(b)250 ℃和(d)270 ℃回火后的纵截面显微组织Fig.5 Microstructures in longitudinal sections of (a, c) the G95Cr18 and (b, d) the G102Cr18Mo steel specimens tempered at (a, b) 250 ℃ and (c, d) 270 ℃

表3 G95Cr18和G102Cr18Mo钢在250和270 ℃回火3 h后的残留奥氏体含量和力学性能Table 3 Residual austenite contents and mechanical properties of G95Cr18 and G102Cr18Mo steel tempered separately at 250 ℃ and 270 ℃ for 3 h

3 结论

(1)G95Cr18和G102Cr18Mo钢经1 060 ℃×1 h/油冷、-70 ℃×2 h冷处理和分别在250 、270 ℃回火3 h空冷后,G102Cr18Mo钢中的二次碳化物比G95Cr18钢中的细小。G95Cr18钢的共晶碳化物不均匀度可评为2级,G102Cr18Mo钢的可评为3级。

(2)经上述工艺热处理后,G102Cr18Mo钢的硬度略高于G95Cr18钢,两者的残留奥氏体含量差异不大。经270 ℃回火后,两种钢的硬度均略有提高,残留奥氏体含量有所下降。

(3)改变回火温度对两种钢的冲击韧性影响较小,但G95Cr18钢的冲击韧性均优于G102Cr18Mo钢。在250 ℃回火后,G95Cr18钢的冲击吸收能量为3.3 J,G102Cr18Mo钢为2.3 J;270 ℃回火后,G95Cr18钢的冲击吸收能量为3.7 J,G102Cr18Mo钢为2.7 J。

[1] 曾照明, 汤宝寅, 王松雁, 等. 金属等离子体浸没离子注入改善9Cr18轴承钢表面耐磨性的研究[J]. 真空科学与技术, 2000, 20(2): 3- 6.

[2] 赵翠清, 宋仁伯, 赵聪, 等. 9Cr18不锈钢热变形行为研究[J]. 武汉科技大学学报, 2012, 35(6): 427- 431.

[3] 李海生. 高碳马氏体不锈钢9Cr18Mo生产工艺的改进[J]. 特钢技术, 2002, (2): 30- 34.

[4] 俞峰, 魏果能, 许达. 不锈轴承材料的研究和发展[J]. 钢铁研究学报, 2005, 17(1): 6- 9.

[5] 虞明全. 轴承钢钢种系列的发展状况[J]. 上海金属, 2008, 30(3): 49- 54.

[6] 李昭昆, 雷建中, 徐海峰, 等. 国内外轴承钢的现状与发展趋势[J]. 钢铁研究学报, 2016, 28(3): 1- 12.

[7] 钟顺思, 王昌生. 轴承钢[M]. 北京: 冶金工业出版社, 2000.

[8] 罗家英, 朱祖昌. 我国轴承钢的现状与发展概况[J]. 热处理, 2002, 17(3): 44- 50.