蓄热式步进梁轧钢加热炉保温性能分析及优化措施

陈焕德 丁美良 胡 磊 张 宇

(江苏省(沙钢)钢铁研究院,江苏张家港 215625)

节能和加热质量是轧钢加热炉的两项重要指标[1]。节能即减少煤气消耗、减少散热损失,降低吨钢能耗;加热质量包含坯料加热温度均匀性、加热温度达标率及氧化烧损率等;加热质量好坏关系到轧制能否顺利进行以及产品组织性能的均匀性。节能降本、提高加热质量对企业在当前形势下增强核心竞争力具有重要意义。

加热炉能耗占钢铁企业总能耗的5%~6%[2],节能降本空间大。随着我国能源危机问题日益突出和政府对节能降耗、淘汰落后产能工作的重视,轧钢加热炉节能降本工作已引起了广大学者的关注[2- 5]。但是目前大部分研究集中在加热效率、烟气余热回收利用及自动化控制等方面,对加热炉炉体保温性能的研究较少。

本文采用红外热成像仪对蓄热式步进梁轧钢加热炉的炉顶及炉墙区域温度进行测量,并利用红外热成像仪自带的软件和统计法对采集的温度数据进行处理,分析加热炉炉体的保温性能,并提出优化保温性能的措施,以期为加热炉新建或大修提供参考,同时也为加热炉的节能降耗提供数据支持。

1 试验材料及方法

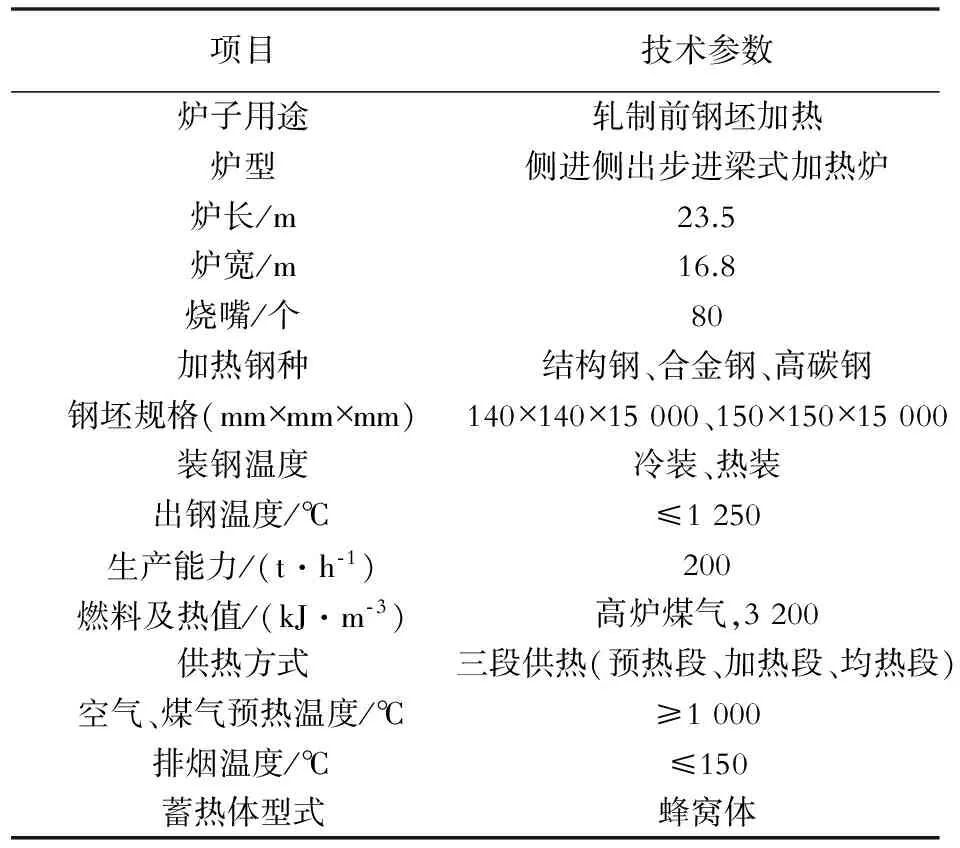

试验对象为轧钢生产线上正常使用的蓄热式步进梁加热炉,空气和煤气双预热,空气烧嘴和煤气烧嘴左右分布,加热炉的具体技术性能见表1。

表1 蓄热式步进梁加热炉的技术性能Table 1 Technical characteristics of the regenerative reheating furnace

采用菲利尔红外热成像仪(FLIR T620)对加热炉炉顶和炉墙区域温度进行测量。测温时手动聚焦被测物体表面,主要测温参数:环境温度35 ℃,辐射率0.79,相对湿度20.0%,测温量程0~660 ℃。

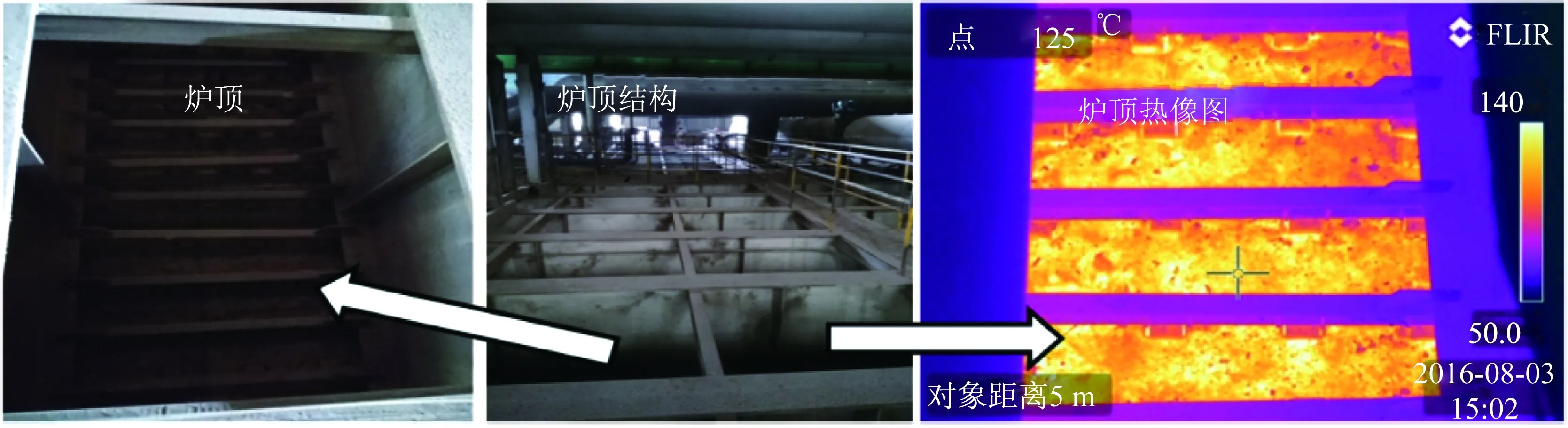

根据炉顶和炉墙钢架结构,分别将炉顶区、进钢侧炉墙区、 出钢侧炉墙区和烧嘴侧炉墙区分成91、28、35和68个区域;炉顶区热像图采集如图1所示。进、出钢侧炉墙区,炉体与传动部件接触区和传动上方炉墙区的热像图,如图2所示。烧嘴侧炉墙区,烧嘴上方和烧嘴间隙间炉墙的热像图,如图3所示。

采用红外热成像仪自带软件对热像图进行处理,得到炉顶和炉墙区各区域平均温度和最高温度,并对炉顶和炉墙区的温度分布进行统计分析。

根据统计分析结果,采用新型炉体修补材料对炉顶个别区域进行修补试验,对比修补前后炉体的保温性能。

2 试验结果与分析

2.1 炉顶温度分布

加热炉炉顶各测温区域的平均温度分布情况如表2所示。可见,炉顶区平均温度均低于165 ℃,温度分布主要集中在105~115 ℃、115~125 ℃、135~145 ℃和145~155 ℃4个区间,所占比例分别为16.5%、24.2%、15.4%和17.6%;平均温度低于105 ℃的区域有8个,占8.8%;高于155 ℃的区域有10个,占11.0%。炉顶平均温度为130 ℃,高于GB/T 3486—1993《评价企业合理用热技术导则》对炉顶平均温度≤105 ℃的要求。91.2%的炉顶区域平均温度高于105 ℃,炉顶总体温度高,散热量大,保温效果差。

炉体保温效果与区域最高温度密切相关,最高温度值越大,保温效果越差;区域间最高温度差值越大,保温效果差异越大。表3统计了炉顶各测温区域最高温度分布情况,最高温度均高于100 ℃,72.5%的区域最高温度集中在200~500 ℃之间;高于500 ℃的区域有20个,占22.0%;个别区域的最高温度差值超过500 ℃。可见,炉顶各区域的保温效果差异明显,炉顶总体保温效果差。

汪尔玺同学被提名最多次,得到的桂圆最多。我看到其他同学有点小嫉妒的表情,就顺势教育大家:吃亏是福,平时做在别人看来是很吃亏的事情,其实是在为自己积福。你的付出无须立刻寻求回报,其他人会看到、感受到的,日后总会在生活中以某种方式来回报你。

图1 炉顶热像图Fig.1 Thermovision images of reheating furnace roof

图2 进、出钢侧炉墙热像图Fig.2 Thermovision images of inlet and outlet steel wall

图3 烧嘴侧炉墙热像图Fig.3 Thermovision images of combustion brickwork

表2 加热炉炉顶各测温区域的平均温度分布Table 2 Average temperature distribution of different areas at reheating furnace roof

表3 加热炉炉顶各测温区域的最高温度分布Table 3 Maximum temperature distribution of different areas at reheating furnace roof

炉顶各区域保温效果参差不齐,与各区域耐材的损耗、脱落有关。图4为加热炉炉顶的热像图。可见,1处温度高达634 ℃,而2和3处的温度分别为97和173.4 ℃,远低于1处的温度,这主要是由于1处耐材的脱落导致其温度偏高。

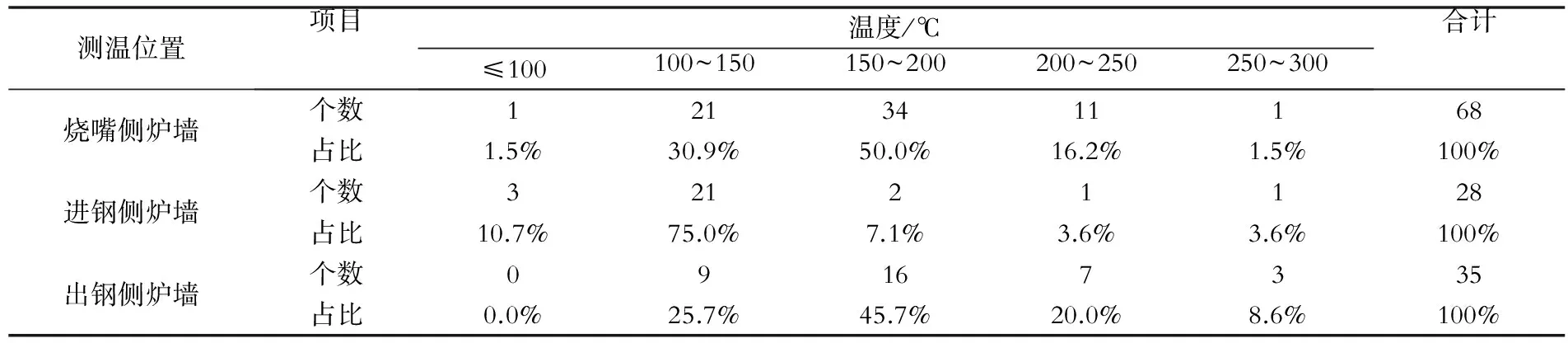

2.2 炉墙温度分布

表4统计了加热炉炉墙平均温度分布情况。烧嘴侧炉墙平均温度为165 ℃,平均温度分布在100~200 ℃之间的区域有55个,占80.9%;平均温度分布在200~250 ℃之间的区域有11个,占16.2%;低于100 ℃和高于250 ℃的区域各有1个,占1.5%。进钢侧炉墙平均温度为134 ℃,75.0%的区域平均温度集中在100~150 ℃之间;10.7%的区域平均温度不高于100 ℃;高于150 ℃的区域有4个,占14.3%。出钢侧炉墙平均温度为180 ℃,平均温度集中在100~150 ℃、150~200 ℃和200~250 ℃三个区间,占比分别为25.7%、45.7%和20.0%;100 ℃以下区域没有,250 ℃以上区域有3个,占8.6%。加热炉炉墙平均温度均超过GB/T 3486—1993《评价企业合理用热技术导则》对加热炉侧墙平均温度≤95 ℃的要求。进钢侧炉墙平均温度最低,这与进钢侧靠近预热段,炉膛加热温度低,辐射传热不明显,耐材轻微烧损有关;相应地出钢侧炉墙靠近均热段,炉膛加热温度高,辐射传热效果显著,耐材严重烧损,导致均热段炉墙平均温度最高。

图4 加热炉炉顶热像图Fig.4 Thermovision image of reheating furnace roof

表4 加热炉炉墙平均温度分布Table 4 Mean temperature distribution of reheating furnace wall

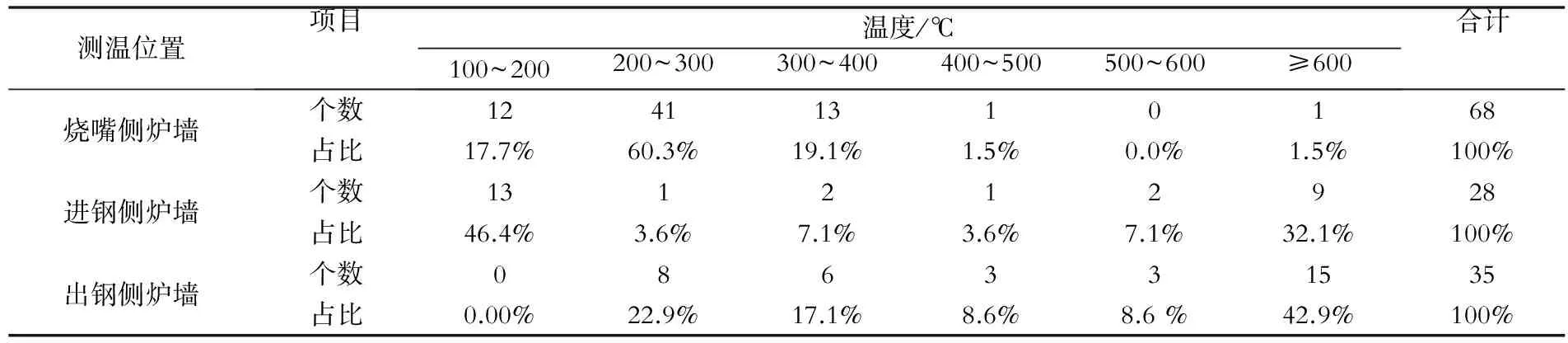

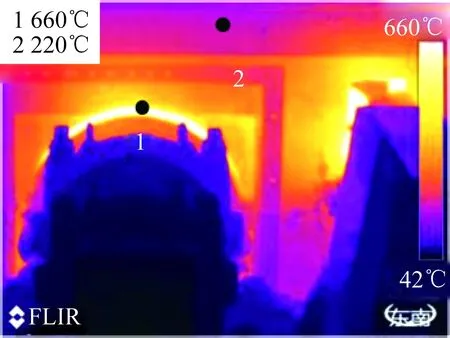

表5统计了加热炉炉墙最高温度分布情况。烧嘴侧炉墙的97.0%区域最高温度集中分布在400 ℃以下,共66个。而进钢侧炉墙最高温度集中分布在低温(100~200 ℃)和高温(≥600 ℃)两个区间,其区域个数和占比分别为13、9个和46.4%、32.1%。出钢侧炉墙最高温度分布则集中在200~300 ℃、300~400 ℃和≥600 ℃三个区间,其区域个数和占比分别为8、6、15个和22.9%、17.1%、42.9%。总体上讲,烧嘴侧炉墙最高温度集中分布在中低温区,进钢侧炉墙最高温度集中分布在低温和高温两个区间,而出钢侧炉墙最高温度分布规律与进钢侧炉墙保持一致,但出钢侧炉墙最高温度均高于200 ℃,且高温区的区域个数比进钢侧炉墙多,这与炉膛内的加热温度及辐射传热情况有关。烧嘴侧、进钢侧和出钢侧炉墙最高温度高于660 ℃的区域分别有1、9和15个,进、出钢侧炉墙最高温度分布在高温区的个数较多,主要是由进、出钢辊道与炉墙的机械连接引起的。图5为进钢侧炉墙传动区域的热像图,1处为进钢传动部件与炉墙机械结合区,温度高达660 ℃,而远离该结合区的炉墙温度为220 ℃,如图5中2处所示。

表5 加热炉炉墙最高温度分布Table 5 Maximum temperature distribution of reheating furnace wall

3 改进措施及效果

轧钢加热炉热效率普遍偏低,在未被利用的能量当中,炉体散热损失占50.0%以上[6- 7]。炉体保温性能与炉内高温气体的辐射传热有关;炉体的密封性、炉体的导热系数、炉内气氛及炉膛压力等因素影响着炉体的保温性能。

采用整体浇注方式以及采用优质耐火纤维可以有效提高炉体的密封性。绝热层材料、耐材厚度以及炉内衬的表面状态决定着炉体的导热系数;增加绝热层厚度,采用高真空保温板作为保温层,同时炉内衬喷涂高温高辐射涂料,可以有效抑制炉体内侧与炉内高温气体的辐射传热,从而减小炉体的导热系数,提高保温性能[8]。炉内气氛、炉膛压力及炉子使用时间对炉内衬耐材的烧损或脱落有重要影响;根据残氧量自动调节空燃比,合理调整炉膛压力,同时加大对炉体的巡检频率,及时修补耐材烧损区域,可以提高炉体保温性能。

图5 进钢侧炉墙传动处热像图Fig.5 Thermovision image of inlet steel wall of reheating furnace

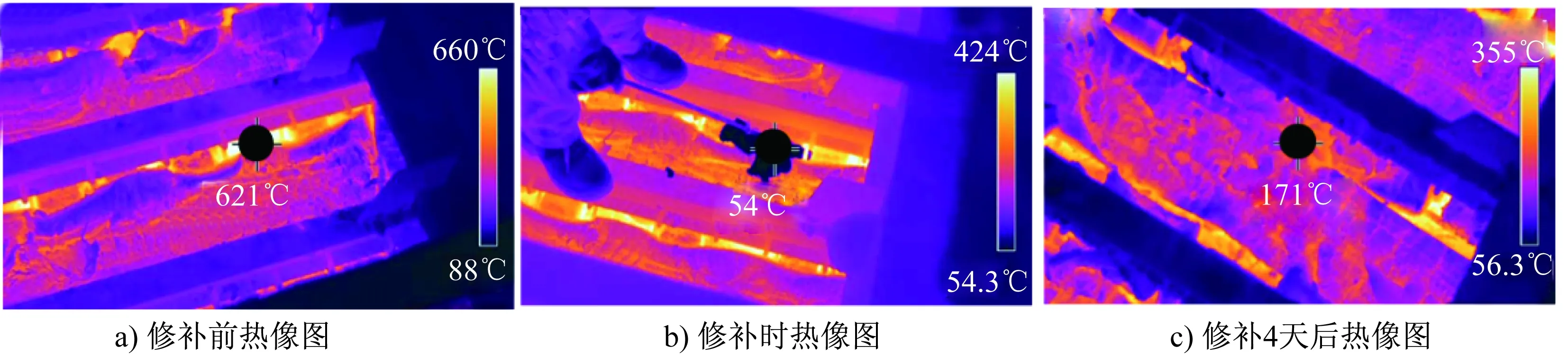

基于测量结果,对炉顶“漏火”区域进行修补,修补前该区域温度高达621 ℃,几乎烧穿,见图6(a);修补4天后测温,该区域的温度下降至171 ℃,而且与邻近区域温度相差不大,见图6(c)。

图6 炉顶修补前、修补中和修补后热像图Fig.6 Thermovision images of furnace roof before, during and after repatching

炉体散热包括辐射散热和对流散热,根据炉体综合传热过程的分析与计算, 可得炉体散热热流密度,如式(1)、(2)所示[9]:

α(t外-t环)

(1)

α=B(t外-t环)1/4

(2)

结合炉体表面积,求出炉体散热量,如式(3)所示:

Q=(q×S表)/106

(3)

假设加热炉采用新型炉体修补料后,炉顶及炉墙的平均温度降至GB/T 3486—1993要求范围内,即炉顶平均温度降至105 ℃,炉墙平均温度降至95 ℃,则可计算出炉体散热量,并换算成高炉煤气消耗量。高炉煤气热值按3 200 kJ/m3计算,预计每年可减少煤气消耗5×106m3。且加热炉保温性能提高,能够显著提高坯料燃烧质量,减少氧化烧损,同时能够降低吨钢能耗,对节能降耗具有重要意义。

4 结论

(1)蓄热式步进梁轧钢加热炉炉顶平均温度为130 ℃,高于GB/T 3486—1993对炉顶平均温度≤105 ℃的要求。炉顶91.2%的区域平均温度>105 ℃;72.5%的区域最高温度集中在200~500 ℃之间,且最高温度>500 ℃的区域有20个,占22.0%。炉顶温度总体偏高,散热量大,保温效果差。

(2)加热炉烧嘴侧、进钢侧及出钢侧炉墙平均温度分别为165、134和180 ℃,均高于GB/T 3486—1993 对炉墙平均温度≤95℃的要求。炉墙最高温度分布离散,烧嘴侧、进钢侧及出钢侧炉墙最高温度>660 ℃的区域分别有1、9和15个。

(3)采用新型修补料修补后,炉体的保温性能提高;若将炉体平均温度降至GB/T 3486—1993要求范围内,每年预计可节约煤气5×106m3。

[1] 苏云卓. 改善高线加热炉加热质量的技术措施[J].钢铁技术,2014, 43(6):48- 50.

[2] 仇芝蓉. 我国钢铁企业余热资源的回收与利用[J].冶金丛刊,2010, 190(6):47- 50.

[3] 孙延刚,仵阳.步进式加热炉节能技术的应用[J].工业炉,2011,33(5):38- 40.

[4] 杨兴,李川.蓄热式加热炉燃烧系统的技术改造[J].工业炉,2014,36(3):60- 63.

[5] 张天淼,马世伟,沈跳,等. 轧钢加热炉燃烧工况在线测控系统[J]. 计算机测量与控制,2015,23(10):3367- 3369.

[6] 李俊华.轧钢火焰炉节能技术综合分析与研究[J]. 工业加热,2014, 43(6):59- 61.

[7] 陈冠军.简谈轧钢加热炉问题及节能[J]. 冶金能源,2008, 27(6):32- 35.

[8] 赵立英,廖应峰.高温红外辐射涂料的研制及其节能效果[J]. 工业加热,2013, 42(4):25- 28.

[9] 蔡乔方.加热炉[M]. 北京:冶金工业出版社,2012.