一种三维柔性力传感单元的设计与实验*

胡广宇,潘宏青,许玉云,赵 星,双 丰,3*

(1.中国科学院合肥智能机械研究所,合肥 230031;2.中国科学技术大学,合肥 230026;3.安徽工程大学机械与汽车工程学院,安徽 芜湖 241000)

随着智能机器人技术的发展,如何从不确定或复杂的环境中获取有用信息变得尤为重要。触觉作为获取外界环境信息的一种重要手段,可让机器人直接感知环境和目标对象的多种物理性质,但外科手术、康复医疗、航天以及食品加工等领域对触觉技术提出了更高的要求,而能够模仿人类皮肤的柔性触觉传感器将在这些领域起到关键作用。触觉传感器按工作原理可分为压阻式、压电式和电容式等[1-4]。文献[5-6]设计了由4个电容器组成的同面多电极结构的柔性触觉传感器,在外力作用下引起电容变化,从而实现测量三维力的功能,结果表明该传感器可检测0~10 N的三维力。文献[7]利用力敏导电橡胶的压阻效应研究设计出能满足柔性需求可检测多维力触觉传感器,但采用力敏导电橡胶具有较大的粘弹性。文献[8-9]提出了整体式框架结构,节点行之间独立的具有多层次交叉线阵列式结构,能感知多维力信息的柔性触觉传感器系统,但制作过程比较复杂。文献[10]提出了基于N型结构的触觉传感器阵列,目前还仅在理论上能实现对多维力的连续追踪,文献[11]采用银纳米线为电极材料,PDMS为柔性衬底,设计出灵敏度为1.0 kPa-1三明治结构的电容式柔性压力传感器。

上述研究结果表明,触觉传感器结构设计的优劣对传感器的数学模型、灵敏度、测量精度以及传感器制作都有很大影响,并且电容式传感器容易外界受干扰。本研究采用柔性压阻膜片作为敏感单元,柔性硅橡胶作为填充物,设计了一种新型的拥有正四面体结构特征的三维力传感器件。该传感器在满足柔韧性要求的前提下,将传感器表面受到的力分解到四面体3个贴有敏感单元的侧面上,降低了结构耦合对力测量的影响,能满足检测多维力信息的要求。另外,由于采用了压阻测量技术,有效避免了电容式传感器抗干扰能力差的缺点[12]。

1 传感器结构设计与分析

1.1 传感器结构

采用四面体形微型立体支架作为三维柔性力传感器的核心结构部件。图1(a)为传感器正四面体结构示意图,1、2和3为压阻膜片(fsr400),α、β、γ为正四面体3个下侧面,其中压阻膜片分别粘附在3个对应下侧面的中心位置。该膜片将施加在贴敷区域上的压力转换成电阻值的变化,从而获得压力信息。压力越大,则电阻越低。该正四面体结构填充的为邵氏硬度为5的硅橡胶材料,以该正四面体结构的3个下侧面α、β、γ的交点为原点O建立三维直角坐标系,以四面体结构上端面的其中一条边平行于Y轴,另外两条边交点的投影落在X轴正方向上。

图1 传感器正四面体结构示意图和结构模型

1.2 传感器结构受力分析

当外力施加在传感器表面上,正四面体结构发生形变,导致相应的压阻膜片变形,继而电阻值也发生相应的变化。如图2(a)所示,当对传感器表面施加沿Z轴方向的法向力Fz时,正四面体结构整体下压,3个侧面αβγ均发生变形,对应的压阻膜片的电阻值发生改变。当对传感器施加沿X轴正方向的剪切力Fx时,传感器的形变如图2(b)所示,正四面体沿X轴正方向发生位移形变,导致下侧面αβγ的的压阻膜片2、3受力变形,相应电阻值发生变化;而当施加的力是沿着X轴负方向的剪切力时,会导致下侧面αβγ上的压阻膜片3受力。同理,当对传感器表面施加沿y轴正方向或负方向的剪切力Fy时,对应αβγ侧面的压阻膜片1、2的电阻值发生变化。

图2 形变示意图

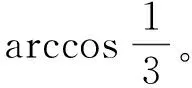

当对传感器表面施加三维力F时,该力可分解到正四面体结构的3个下侧面上,对应的压阻膜片的电阻根据压力的大小发生相应的变化。根据压阻与压力的状态方程Fi=f(ΔRi)可解耦求得每个下侧面受到的压力大小,i表示3个下侧面对应的电阻值1、2和3,f由压阻膜片性质决定的。如图3(a)、3(b)所示,柔性力传感单元受力分解如下:

Fx=f1(F2cosφ+F3cosφ-F1sinθ)

Fy=f2(F2sinφ-F3sinφ)

Fz=f3(F1cosφ+F2cosφ+F3cosθ)

(1)

图3 F1、F2、F3的分析图

1.3 有限元仿真

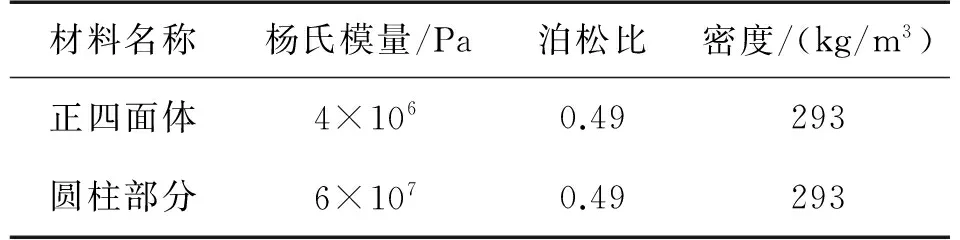

利用COMSOL有限元软件验证该传感器结构的合理性。由于传感器正四面体结构和圆柱部分填充了不同硬度的硅橡胶材料,因此两种材料的杨氏模量有所差别,假设两种材料都是不可压缩的,故泊松比设置为0.49。同时为了仿真正四面体3个下侧面中心压阻膜片电阻变化,等效利用正四面体体电阻变化,在COMSOL中设置四面体3个下侧面中心位置为接地端,上表面中心为终端,设置正四面体相对介电常数为2.75。

具体参数如表1所示。

表1 材料属性

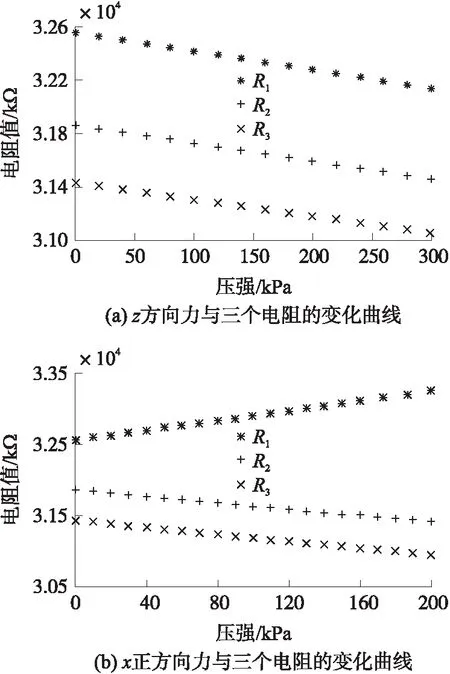

图4(a)显示了当Z方向受到300 kPa的压强时,传感器的变形图;图5(b)显示了当X正方向受到200 kPa的压强时,传感器的变形图。

在仿真中,橡胶材料不可压缩可视为超弹性体,受外力作用后体积不变,其电阻值满足:

(2)

式中:li表示终端到接地端的长度,v表示的正四面体体积,随着压力的变化,li变化,导致Ri产生变化。

图4 最大位移图

图5 力与下侧面电阻的变化曲线

当对传感器施加Z方向压力的过程中,随着力的增大,3个侧面上压阻膜片的电阻值随着下侧面的压力的增大呈减小趋势。如图5(a)所示,可以看出仿真结果R1、R2和R3的变化趋势完全一致呈减小趋势,这是由于li长度随着压力的增大而变小。但R1、R2和R3的初始值不一致,因为3个下侧面的接地端没有完全处于下侧面的中心位置(实际传感器制作中压阻膜片贴片过程中存在误差,很难贴在中心位置)。

当对传感器在X正方向施加作用力的过程中,如图5(b)所示,R2和R3呈相同的减小趋势,而R1增大,这是由于当受到沿作用力的时候下侧面α产生的形变的方向与X正方向相反,终端与下侧面α的中心位置长度由于切向力作用变长,因此电阻值增大。该结果也与式(1)的计算相符。

1.4 传感器的制作

利用雕刻机加工传感器模具,将压阻膜片贴在模具内的四面体侧面上,并浇灌邵氏硬度为10的硅胶,然后用柔性导线引出膜片引脚,固化脱模后,对另一面浇灌邵氏硬度为5的硅胶形成正四面体结构,常温固化后,两种不同硬度的硅胶以及压阻膜片粘结成一体形成如图6所示的三维柔性力传感单元,其三维力量程为0~11 N。

图6 柔性力传感器实物图

图7 电阻转电压电路

2 实验与讨论

2.1 数据采集系统

为了采集传感器数据,如图7所示,根据Vout=(VccRref)/R利用电阻转电压模块将传感器中的电阻值转换成电压值进行采集,其中Vout是输出电压,R是压阻膜片的电阻,Vcc是电源电压,Rref是反馈电阻。当对传感器表面施加力,传感器电阻发生变化,信号经过电阻转电压电路模块处理后,传递给采集卡,然后通过usb接口显示在计算机界面上。

图8(a)所示为传感器数据采集系统,该系统硬件部分由以下部分组成:a为对传感器施加力的标定平台,b为柔性力传感器,c为电阻转电压模块,d为数据采集卡,e为外部电源。图8(b)表示对传感器施加切向力的方式。

图8 传感器数据采集系统和加载切向力方式

软件系统采用基于图形化编程语言的Labview编写,实现了压力信号的实时采集及处理。采集卡为ztic公司的usb7660系列采集卡,在数据采集过程中,默认的采样频率是1 kHz,分辨率为16位。实验过程中为减小随机噪声和瞬时扰动,在程序中使用了滑动平均滤波法处理采集到的信号。

2.2 传感器的标定与解耦

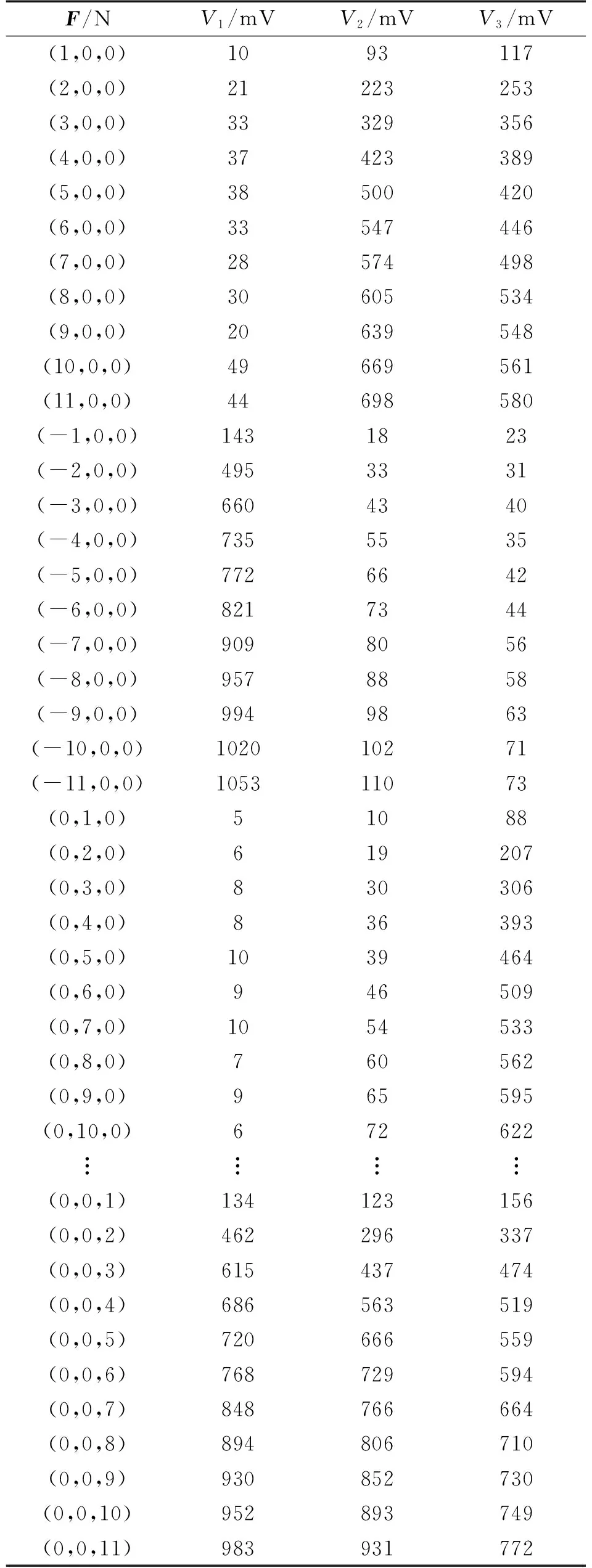

对传感器表面分别施加Fx、Fy和Fz3个方向的力,对每个方向的分别从0到11 N每间隔1 N进行力的加载,每次记录5组数据取均值。另外作用于力传感器表面由于存在负方向切向力,需要对Fx,Fy增加从-11 N到0 N每间隔1 N进行力的加载的标定。标定结果在表2中列出(为避免数据表格过长,省略了Fy负切向力的数据)。

表2中,F表示的是三维力,V1、V2和V3分别表示的是对应的压阻膜片输出的电压值的大小。

由表2可知,对传感器施加法向力,压力与输出电压呈非线性关系。由于在仿真中采用的是理想模型,电阻与压力呈线性变化。对传感器表面施加沿X轴正方向的切向力,可以看出V1基本没有变化,这是因为从传感器结构上可以看出在X方向施加正方向的法向力,压阻膜片1受力面与施加力的方向相反,从而导致没有受力或者受力很小,可以忽略不计。同理可分析沿X轴负方向切向力以及沿Y轴方向切向力。

表2 标定结果

对于电压与压力关系,可利用式(1)通过求解多项式得到矩阵关系,缺点是计算量较大。我们利用基于BP神经网络方法[13],通过采集到的电压值解耦出传感器所受到的三维力大小。在BP神经网络方法中,以输出的电压值V=[V1,V2,V3]作为输入向量,以对应的力传感器表面受到的三维力F=[Fx,Fy,Fz]作为输出,训练BP神经网络。然后再利用训练好的BP网络模型解耦出测试样本中的三维力,并求出相对误差。图9是设计的三层BP神经网络训练过程性能图。

2.3 耦结果分析

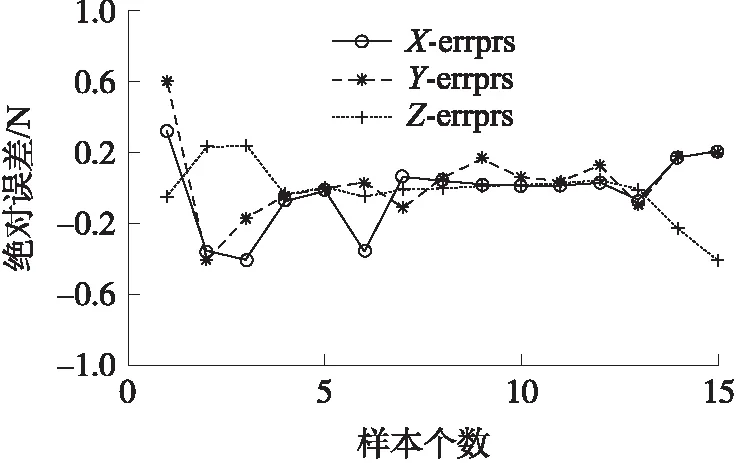

从图9可知,BP网络经过64次迭代完成了样本的训练过程。从测试样本中随机抽取15个样本,每个样本对应一个三维力,图10描述了这些样本所受外部压力的解耦绝对误差。可以看出最大的误差超过 0.6 N,绝大部分解耦误差都在[-0.5 N,0.5 N]范围内。

图9 BP神经网络性能图

图10 测试样本的绝对解耦误差图

图10中可以看出该三维力柔性传感器的相对误差在施加力比较小的情况下较大,并且实际采集的值和仿真结果存在着一定的偏差,原因主要有以下几方面:①柔性膜片封装在硅胶内,硅胶变形会导致与膜片之间产生缝隙,而且粘贴位置也会对测量造成较大影响;②柔性压阻膜片的力与电阻之间存在较大的非线性关系,不同于模拟实验中采用的线性方法;③对硅胶表面施加力时,力通过四面体传导存在一定的非线性衰减,给解耦带来一定的误差;④信号采集过程中的干扰误差。

3 结论

本文设计了一种新型的正四面体式三维柔性力传感单元,并进行了理论推导和仿真分析,得出该传感器的电阻(电压)与三维力之间的关系。并基于BP神经网络解耦方法,实验验证了该传感器能对三维力进行测量。

参考文献:

[1] 曹建国,周建辉,缪存孝,等. 电子皮肤触觉传感器研究进展与发展趋势[J]. 哈尔滨工业大学学报,2017,49(1):1-13.

[2] Ilker Murat Koc,Akca E. Design of a Piezoelectric Based Tactile Sensor with Bio-Inspired Micro/Nano-Pillars[J]. Tribology International,2013,59(1):321-331.

[3] Kim H K,Lee S,Yun K S. Capacitive Tactile Sensor Array for Touch Screen Application[J]. Sensors and Actuators A Physical,2011,165(1):2-7.

[4] Sumer B,Aksak B,Ssahin,et al. Piezoelectric Polymer Fiber Arrays for Tactile Sensing Applications[J]. Sensor Letters,2011,9(2):457-463.

[5] Huang Y,Yuan H,Kan W,et al. A Flexible Three-Axial Capacitive Tactile Sensor with Multilayered Dielectric for Artificial Skin Applications[J]. Microsystem Technologies,2017,23(6):1847-1852.

[6] 袁海涛. 一种复合多介质层的电容式柔性三维力触觉传感器研究[D]. 合肥:合肥工业大学,2015.

[7] 明小慧,黄英,向蓓,等. 三维力柔性触觉传感器设计[J]. 华中科技大学学报(自然科学版),2008,36(s1):146-150.

[8] 丁俊香,许刚,陈向春,等. 三维柔性阵列触觉传感器结构设计[J]. 仪器仪表学报,2012,33(12):2721-2722.

[9] Ding J,Xu F,Li S,et al. Structures and Information Acquisition Algorithms for Three-Dimensional Flexible Tactile Sensor[C]//IEEE International Conference on Robotics and Biomimetics. IEEE,2010:862-867.

[10] Wang F,Song Y,Zhang Z,et al. Structure Analysis and Decoupling Research of a Novel Flexible Tactile Sensor Array[J]. Journal of Sensors,2015,(2015):1-10.

[11] 全勇,魏雄邦,肖伦,等. 微纳结构对电容式柔性压力传感器性能影响的研究[J]. 传感技术学报,2017,30(3):337-340.

[12] 王良泽. 基于压阻效应的柔性三维力触觉传感器的研究[D]. 哈尔滨:哈尔滨工业大学,2016.

[13] 曹会彬,孙玉香,刘利民,等. 多维力传感器耦合分析及解耦方法的研究[J]. 传感技术学报,2011,24(8):1136-1140.