防泥浆连续作业1000马力型柱塞泵设计

曲玉强 (四机赛瓦石油钻采设备有限公司,湖北 荆州 434024)

在油田油气开发过程中,1000马力及以下的固井柱塞泵在市场上具有很高的占有率,该类型柱塞泵一般为卧式五缸或三缸柱塞泵,最大输入功率不超过1000马力,可连续作业最大输入功率不超过500马力,既能做固井作业、连续管作业,还能进行小型压裂作业等其他特种作业。

随着现在油田作业的要求越来越高[1~2],该类型泵已不能满足作业要求,因此,将连续作业最大输入功率提升到1000马力是现在油气田市场的发展要求。而目前的1000马力及以下型号柱塞泵主要存在不可进行高压区连续作业、泥浆进入动力端和双泵布置作业车超宽等方面的问题[3~4]。为此,笔者设计了一种可连续作业1000马力的防泥浆、大功率、小尺寸油田柱塞泵。

1 现有固井柱塞泵适应性分析

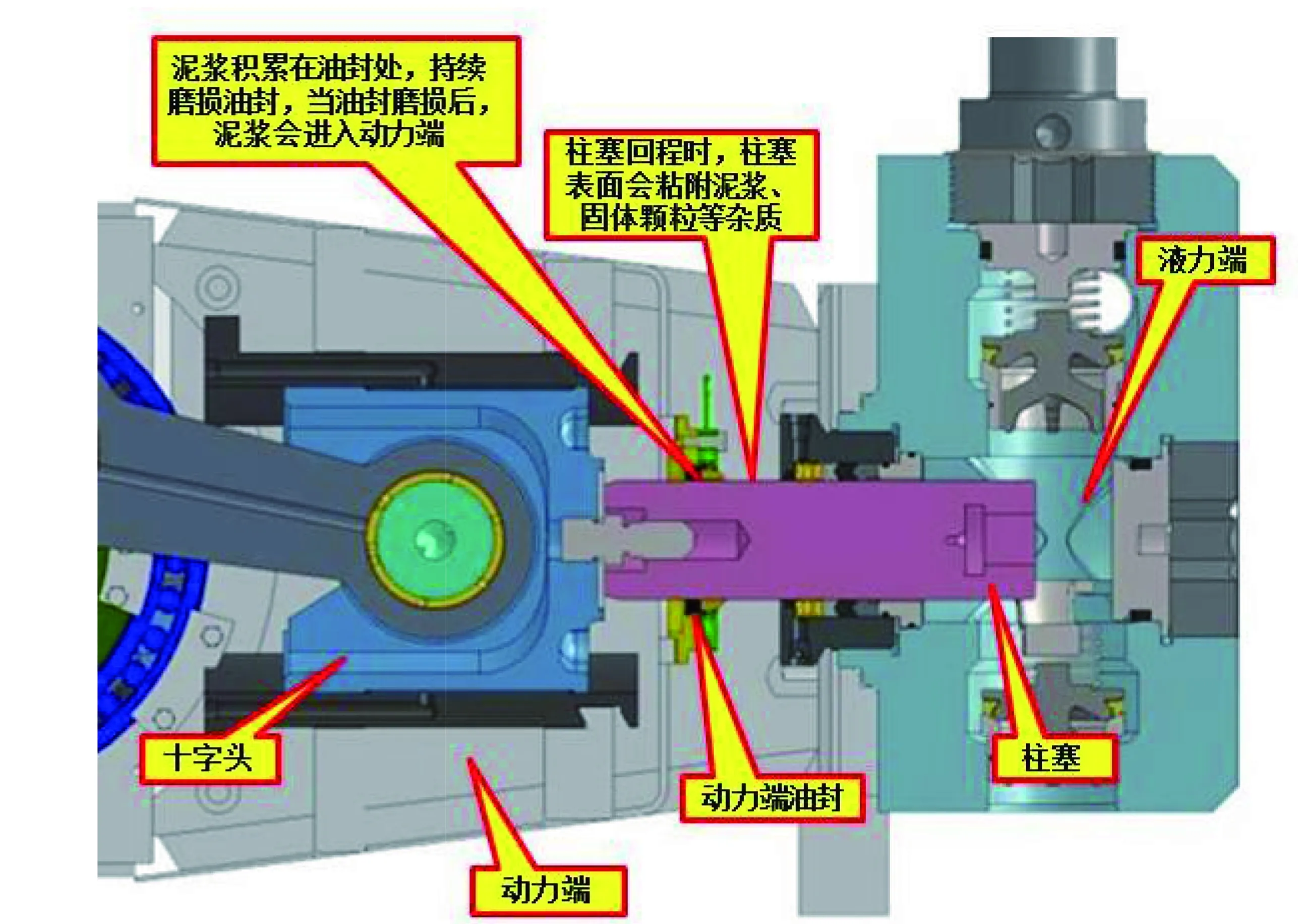

图1 液力端柱塞和动力端油封结构图

1)泥浆进入动力端分析 液力端泥浆进入动力端,主要是由于液力端柱塞往复运动时柱塞需要通过动力端油封,柱塞表面粘附的泥浆颗粒造成动力端油封磨损,泥浆颗粒进入动力端,导致动力端润滑油污染,轴承、十字头和连杆瓦损坏,具体结构如图1所示。

柱塞泵在工作时,液力端内会充满泥浆,柱塞回程时,泥浆会粘附在柱塞外圆面上,当柱塞通过动力端油封时,一部分泥浆会积累在油封处,持续磨损油封,当油封出现破损后,泥浆会进入动力端。

2)泵宽度分析 油田常用固井车载设备双泵布置图如图2所示。

图2 油田常用固井车载设备双泵布置图

油田常用固井车载设备双泵布置时,总宽度不允许超过2550mm,减速箱与泵动力端曲轴连接端的回转半径不超过300mm,而且减速箱的齿轮和轴承必须满足强度要求。

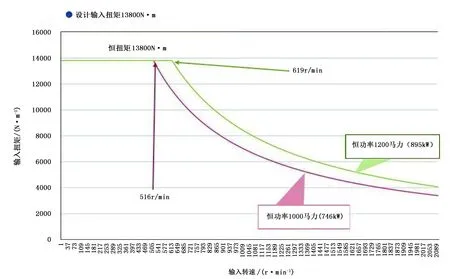

图3 1000马力型柱塞泵工作周期曲线

3)压力载荷分析 由于现在的作业油井越来越深,作业时间越来越长,因此,对泵的作业压力要求越来越高,必须保证泵的动力端各部件强度可靠。目前的1000马力柱塞泵,虽然输入功率可达到1000马力,但是不能进行连续作业,其作业性能曲线如图3所示[5]。

从图3可以看出,目前的1000马力泵主要以间歇工况为主,并且间歇工况最高压力不超过额定压力的80%,最优的使用工况最高压力为额定压力的60%。也就是说标称1000马力泵最优使用工况实际输入功率为600马力,而当其用于连续工况时实际输入功率不足500马力,泵送压力、时间和排量完全达不到油井作业要求。

2 新的结构设计

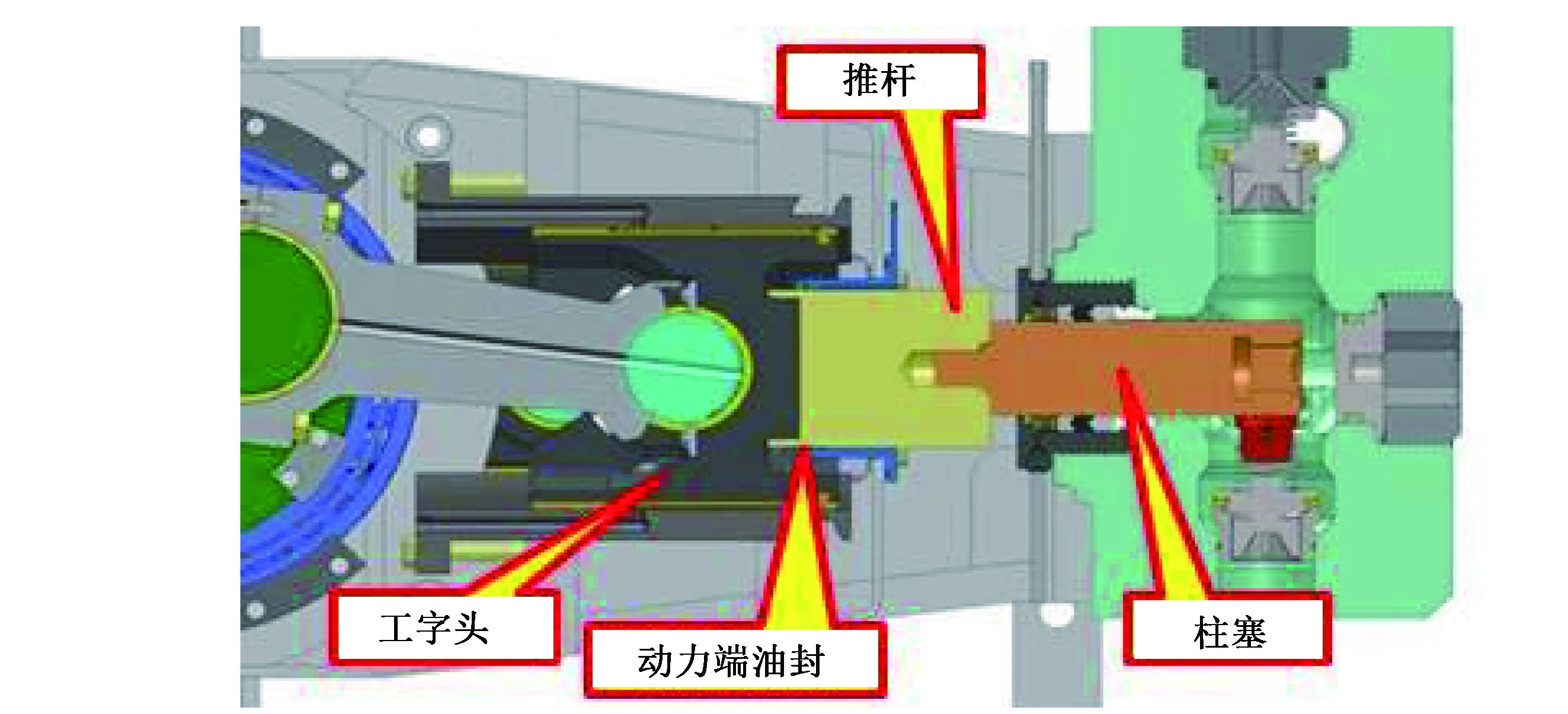

图4 防泥浆连续作业1000马力型柱塞泵液力端柱塞和动力端油封结构图

1)动力端结构设计 为了防止液力端泥浆进入动力端,最直接的方法就是不让柱塞通过动力端油封,液力端柱塞表面不接触动力端油封,柱塞表面所携带的固体颗粒对动力端油封不会造成损坏,颗粒不会进入油封,具体结构如图4所示。在十字头和柱塞之间增加了一个直径大于柱塞的推杆,在泵工作往复运动时,推杆不进入液力端,柱塞不通过油封,从而动力端油封不接触液力端介质,油封寿命增加,液力端固体颗粒不会进入动力端。

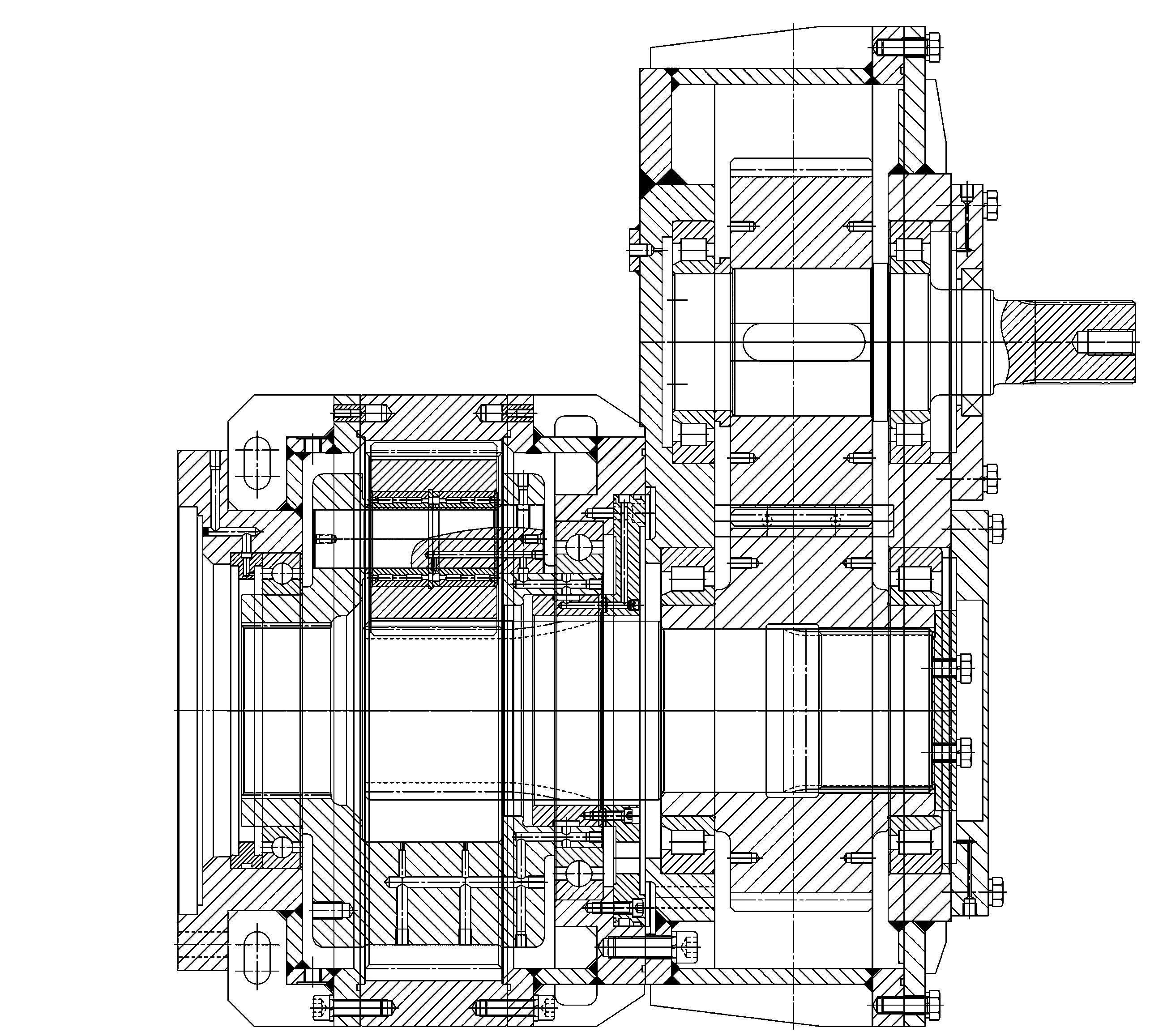

2)行星减速箱设计 防泥浆连续1000马力型柱塞泵采用一台行星减速箱作为减速装置,具体如图5所示。

图5 防泥浆连续作业1000马力型柱塞泵行星减速箱结构图

目前的1000马力泵,减速箱均采用单级平行轴齿轮减速。通过计算,当泵送压力达到连杆额定压力时,齿轮齿面实际应力已经超过材料屈服强度,轴承寿命远远小于预期寿命,这也就是为什么目前的1000马力泵主要以间歇工况为主,并且间歇工况最高压力不超过额定压力的80%,最优的使用工况最高压力为额定压力的60%。而改用行星减速箱后,齿轮强度和轴承寿命均可达到工况要求。

行星减速箱采用2级传动[6~7],第1级为平行级齿轮传动,便于换向,第2级为行星轮传动,采用4个行星轮,以传递更大的扭矩。行星减速箱传动比4.610,最大输入扭矩15180N·m。为了使减速箱尽可能的重量轻、体积小,所有齿轮采用高强度合金钢,轴承为特质非标轴承,以保证减速箱有足够的使用寿命。

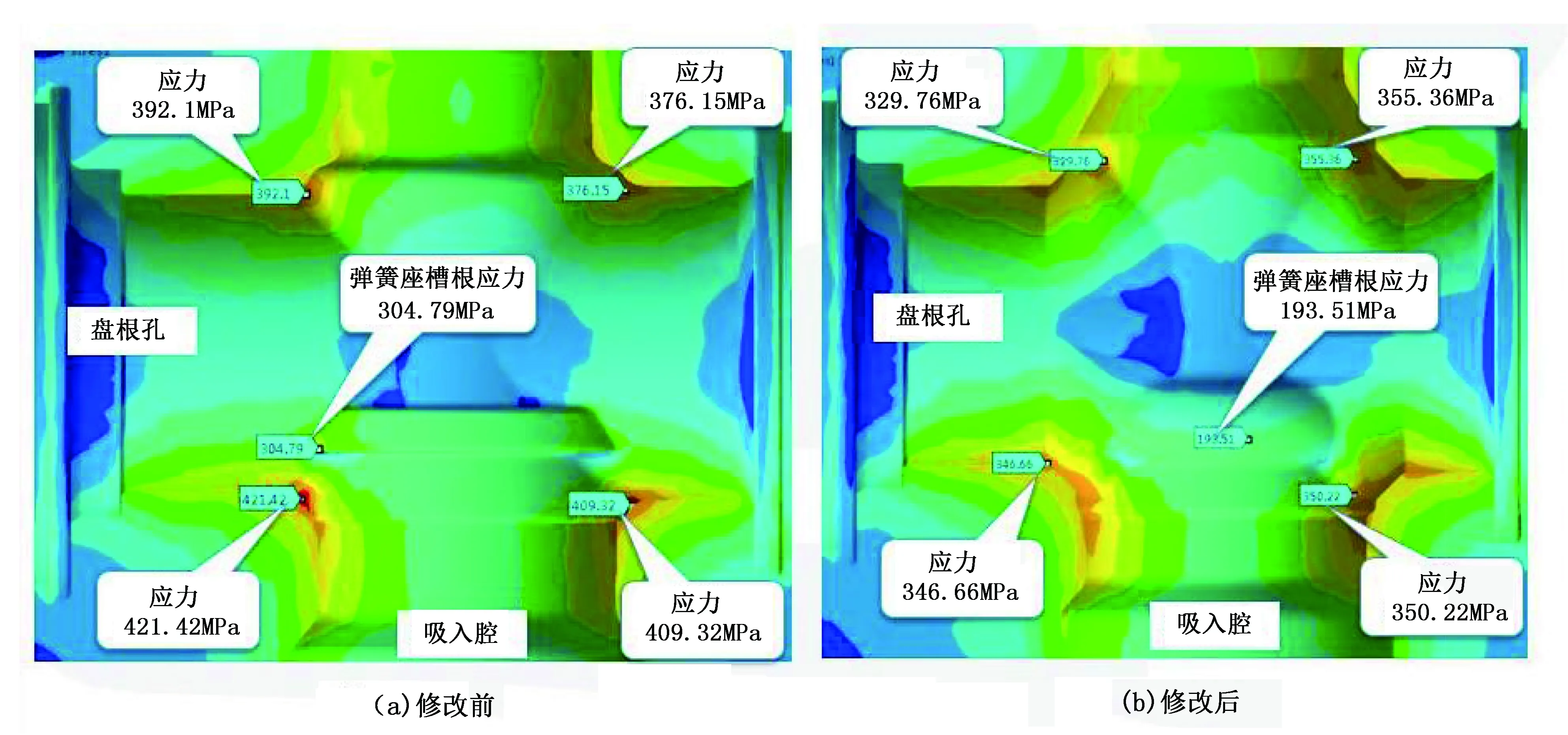

3)液力端泵头体结构优化 泵头体是泵的核心部件,在泵头体的设计中,除必须保证好的力学性能外,还必须保证在运行过程中的安全可靠和长的使用寿命。实际工况中,由于泵头体承受高振幅的脉动交变应力,其失效主要是由于疲劳损伤积累,导致疲劳裂纹扩展而引起。设计时用有限元软件对泵头体进行有限元分析,并对相贯孔型腔进行俢型加工处理[8],使其在满足设计强度情况下更耐冲击,寿命更长。

图6为用有限元软件计算的泵头体应力分布云图。计算结果显示,在同样的泵送压力下,新设计的泵头体(修改后)比现有的泵头体(修改前)应力值降低了15%,有效提升了泵头体使用寿命。

3 关键零部件强度校核

为了保证该泵能够长时间排出高压液体,必须保证泵的动力端各部件强度可靠,根据笔者所设计的结构,对泵动力端关键零部件进行计算分析。

1)输入载荷分析 根据油田作业要求,泵的输入载荷曲线如图7所示。

在计算各零部件强度时,取最大输入扭矩、满功率(1000马力)输入,该工况为泵作业时的最恶劣工况(连杆、曲轴和十字头承受最大推力,轴承承受最大载荷和最高转速)。

图6 泵头体修改前后应力云图

图7 输入扭矩曲线图

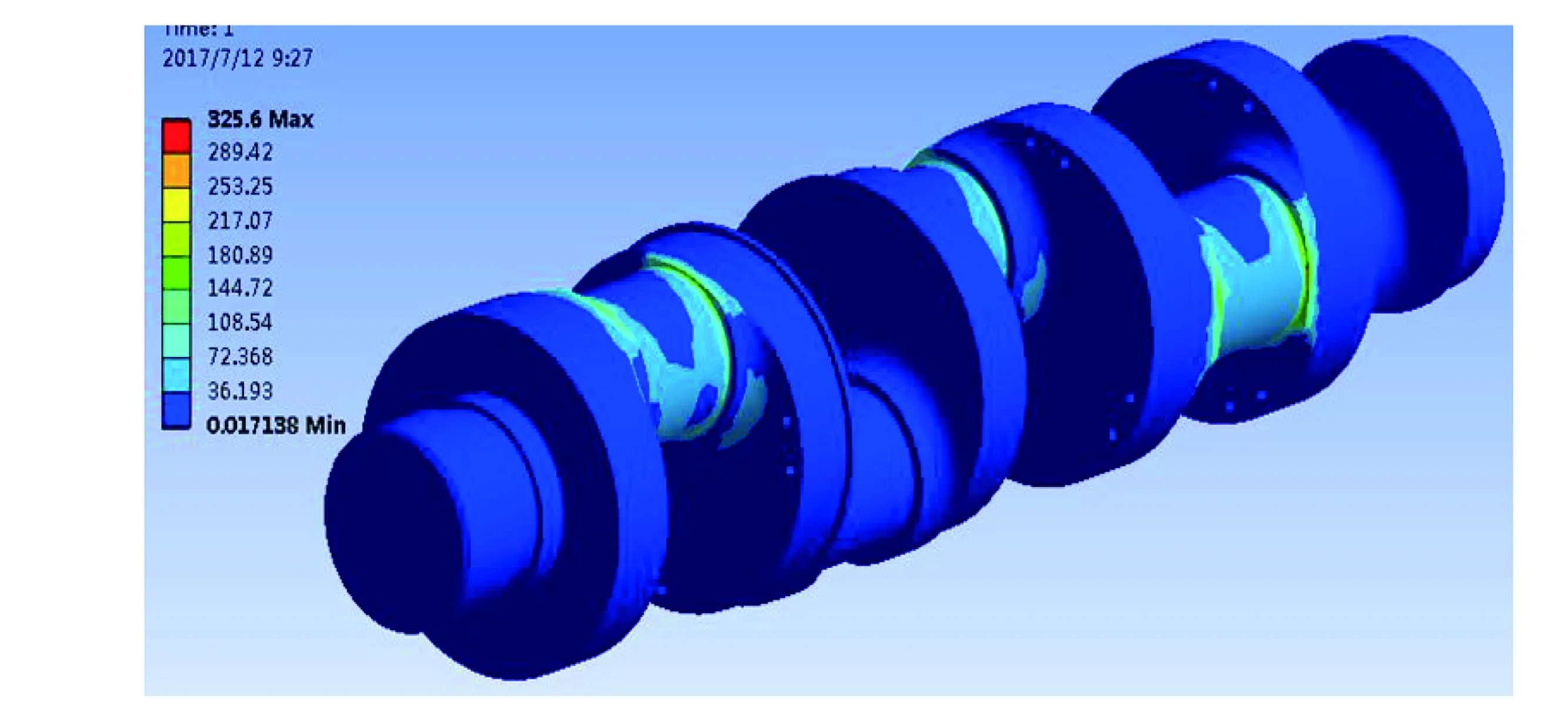

图8 曲轴有限元计算结果图

2)曲轴强度分析 根据载荷工况[9],取最恶劣的作业工况,对泵的曲轴进行有限元分析计算。计算时,对曲轴的轴承安装位进行轴向和径向约束,在轴径上施加轴承载荷。计算结果如图8所示,最大等效应力 325MPa,位于轴径根部,远小于曲轴的屈服强度930MPa,曲轴强度足够。

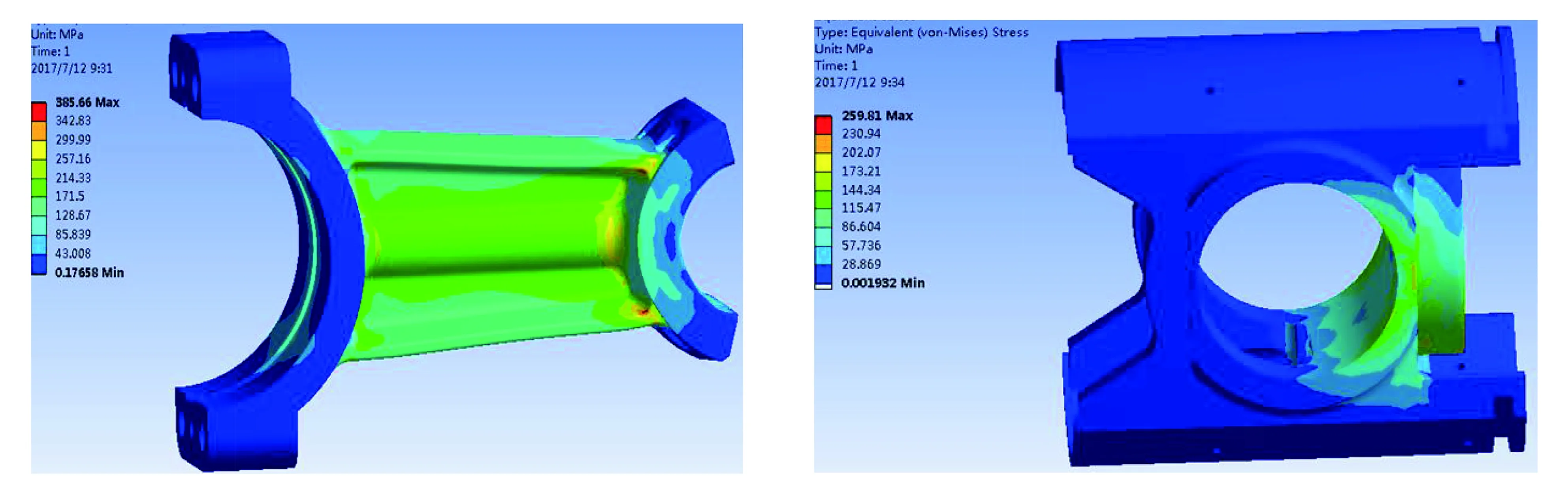

3)连杆强度分析 根据载荷工况,取最恶劣的作业工况,对泵的连杆进行有限元分析计算。计算时,对连杆的大端进行轴向和径向约束,在连杆的小端施加轴承载荷。计算结果如图9所示,最大等效应力 385MPa,位于连杆根部,远小于连杆的屈服强度930MPa,连杆强度足够。

4)十字头强度分析 根据载荷工况,取最恶劣的作业工况,对泵的十字头进行有限元分析计算,计算结果如图10所示,最大等效应力 260MPa,位于十字头与推杆连接根部,远小于十字头的屈服强度930MPa,十字头强度足够。

图9 连杆有限元计算结果图 图10 十字头有限元计算结果图

4 性能测试

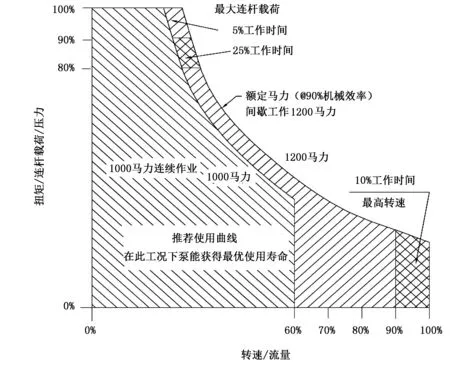

图11 防泥浆连续作业1000马力型柱塞泵工作周期曲线

根据新的结构设计,四机赛瓦石油钻采设备有限公司已经生产出多台产品。该柱塞泵设计最大输入扭矩13800N·m,设计直径76.2mm,柱塞最高泵送压力103.4MPa,设计使用寿命8000h,双泵布置最大宽度2520mm。

2017年12月10日,该柱塞泵在四机厂高压柱塞泵实验室完成了100万次连杆负荷试验。试验输入功率1100马力,直径76.2mm柱塞试验泵送压力114MPa,不停机连续试验时长160h。试验输入功率高出设计输入功率10%,试验压力高出设计压力10%,试验结果完全达到设计要求。

根据试验结果分析计算,防泥浆连续作业1000马力型柱塞泵性能曲线如图11所示。

由现场试验结果和图11所示的防泥浆连续作业1000马力型柱塞泵性能曲线可以看出,相对于目前的1000马力型柱塞泵,防泥浆连续作业1000马力泵主要以连续高压工况为主,连续工况最高压力完全达到额定压力的100%,标称1000马力的泵连续工作时实际输入马力完全达到1000马力,该泵甚至可进行1200马力的间歇作业,泵送压力、时间和排量可达到油井作业要求。

5 结语

笔者针对现有固井柱塞泵不可进行高压区连续作业、泥浆进入动力端和双泵布置作业车超宽等多方面问题,设计了一种防泥浆连续作业1000马力型柱塞泵,该泵具有防止液力端泥浆进入动力端、可进行连续高压作业和双泵布置等优点。运用有限元计算软件并结合理论计算方法,对动力端关键零部件如曲轴、连杆和十字头等进行分析校核,结果表明这些部件强度足够可靠;对液力端泵头体进行优化,优化后的泵头体相贯孔处应力降低了15%,显著提高了泵头体的使用寿命。

该泵完成了厂内1×106次连杆符合试验,试验结果完全达到设计要求。目前已有多台发往国内及北美各油田市场,现场作业性能良好。

[参考文献]

[1]徐静. 3500五缸柱塞泵液力端的设计与研究[D].东营:中国石油大学,2013.

[2]郑龙燕. 3ZB-265型柱塞泵壳体的应力分析及优化[D]. 济南:山东大学,2013.

[3]胡瑾秋,王倩琳,张来斌,等. 变压力工况下压裂泵的疲劳失效演化规律研究[J]. 石油机械,2017,45(4):67~73.

[4]张国友,冯定,游艇,等. 压裂用大功率五缸柱塞泵的研制[J].石油机械,2007,35(2):22~24.

[5]吴汉川,李莉莉. 固井和压裂设备性能参数及曲线的自动生成[J]. 石油机械,2006,34(9):85~88.

[6]濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2001.

[7]成大先.机械设计手册[M].北京:化学工业出版社,2004.

[8]张斌. TPA2250泵头体型腔优化与分析[J]. 仪器仪表与分析监测,2014(4):33~36.

[9]李蓉,杨晓莉,王渤,等. 往复泵偏置式曲柄滑块机构的运动和动力分析[J]. 石油机械,2004,32(11):18~19.