多工位液化石油气钢瓶水压试验流水线研究*

黄烨翔,史伟民,向 忠

(浙江理工大学 机械与自动控制学院,浙江 杭州 310018)

0 引 言

中国是世界前三的钢瓶生产和使用国,2015年液化石油气供应量超过3 000万吨[1],全国市场保有量超3亿瓶。液化石油气钢瓶在整个LPG行业的发展中起到了举足轻重的作用。按照国家相关标准和规程规定[2-3],液化石油气钢瓶制造和服役期间需通过水压耐压试验才允许使用[4]。

国外水压试验多用外测法,近年也有新技术如电测法、图像处理、激光测距。这些技术虽然精度高,但普遍工位极少、步骤繁琐、工时较长,仅适用于小规模生产和定期检验检测机构[5]。我国的钢瓶水压试验装置相对国外起步较晚[6],目前已有报道的水压耐压试验多采用单工位测试,设备效率与自动化程度低,且系统中钢瓶编码需要人工记录,易出错,各流程环节中转都需要人力搬抬,劳动强度大[7-9],无法满足大规模的检验需求。

本文将提出应用计算机检测、自动化控制、视觉识别技术的多工位水压耐压试验流水线。

1 系统总体结构

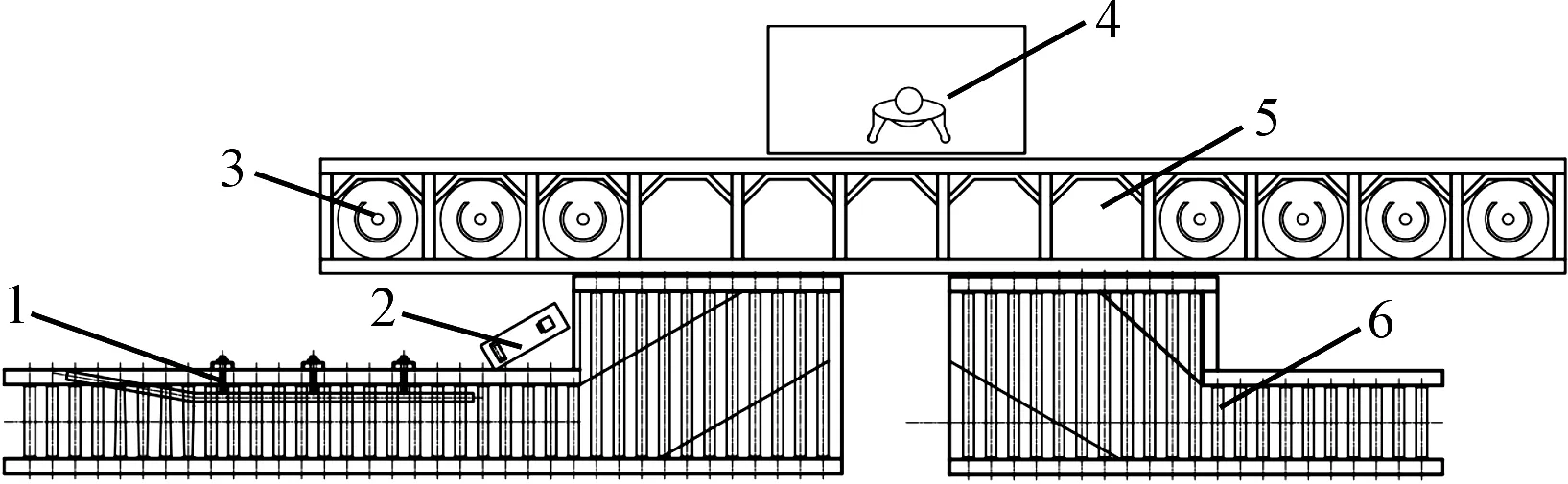

流水线主要由上位机控制系统、读码进瓶线、水压试验小车、出瓶流水线构成。

总流水线俯视图如图1所示。

图1 总流水线俯视图1—进瓶线;2—摄像头;3—钢瓶;4—工作台;5—水压试验小车;6—出瓶线

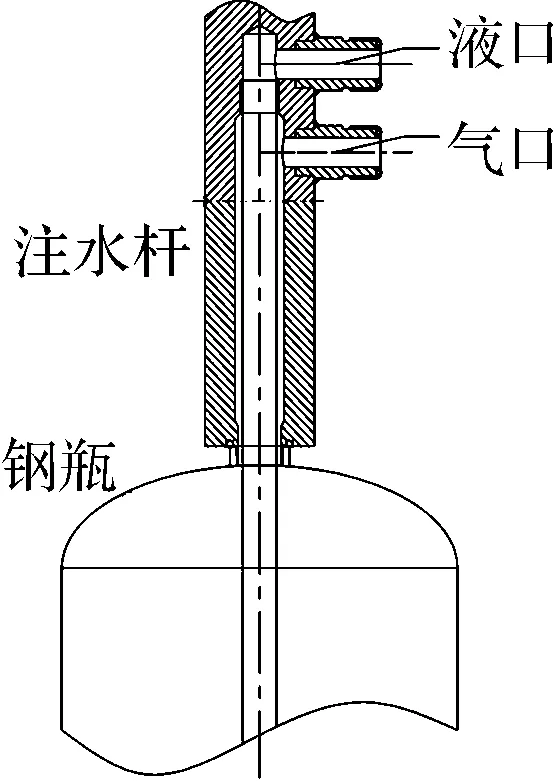

整套流水线核心为上位机控制系统。工控机负责过程监控、数据记录和逻辑控制;工控机内的研华PCI-1712卡读取传感器数据并根据控制逻辑要求输出控制信号,操作相关气缸、电机、阀门以达效果;摄像头拍摄钢瓶号码图像用于编码识别,并用以太网和工控机进行通信。

总控制结构图如图2所示。

图2 总控制结构图

2 流水线设计

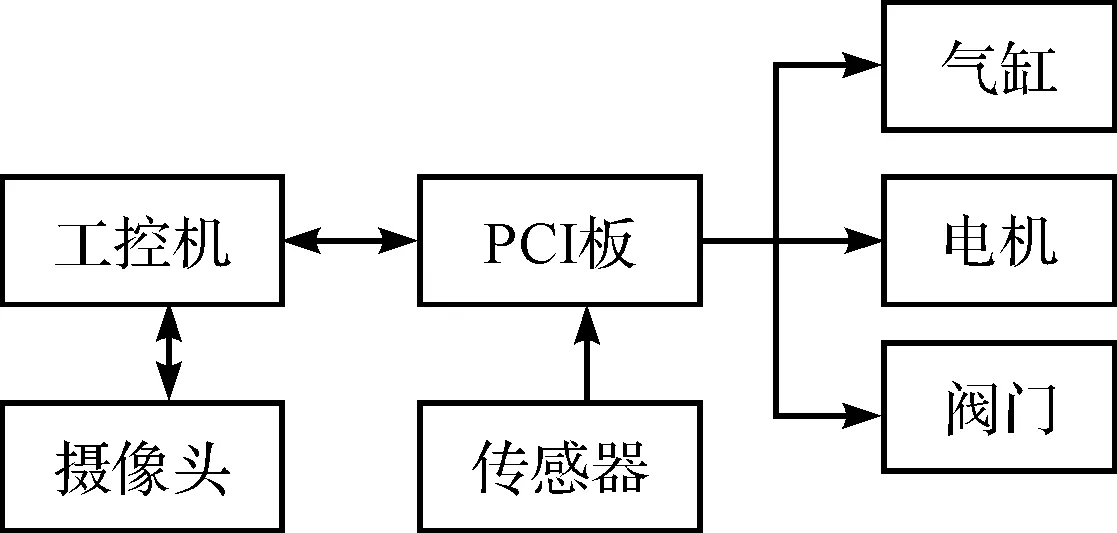

2.1 注水杆设计

为了保证瓶体在承受液化石油气巨大压力时不会产生危险,本研究在检测时使用高于瓶体标准压力的水压进行耐压试验。试验过程分为注水、升压、保压、泄压、排水5个步骤。这5个步骤由注水杆机构完成。

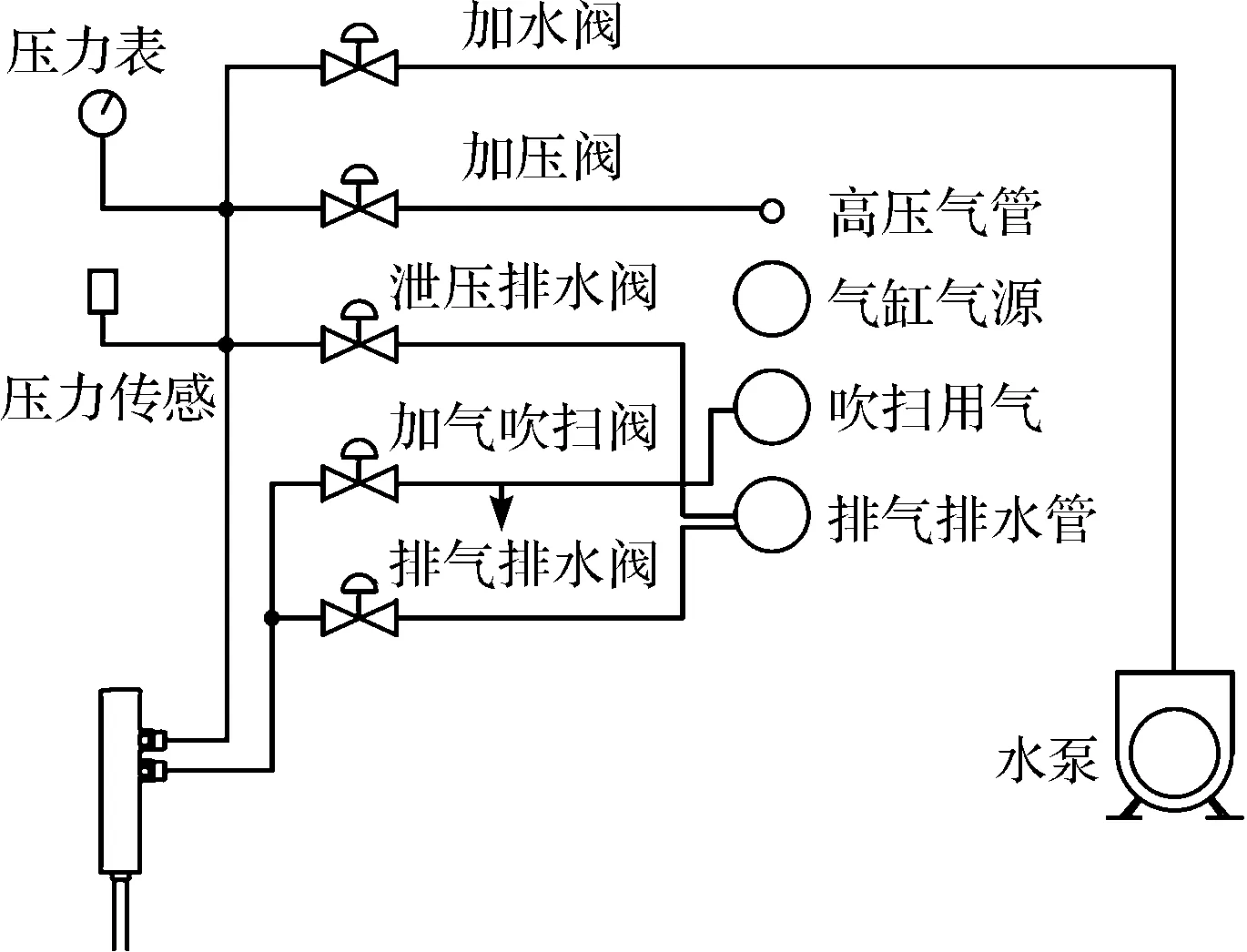

注水杆机构采用内外管嵌套结构,内管为液口,插入到瓶底,外管为气口压在瓶口处。外圈有密闭环,水压试验时用液压机构将整个注水杆压紧在瓶口,防止压力泄漏。压紧时如图3所示。

图3 注水杆图

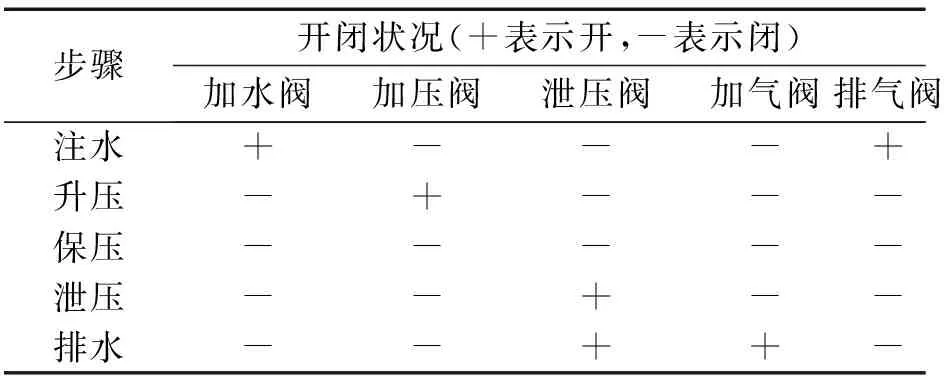

由于注水杆工作时在竖直方向上下移动,液口和气口分别用软管连接至主管路。主管路上设置5个阀门,分别控制加水、加压、泄压排水、加气、排气5种动作。

管路和阀门设计如图4所示。

图4 气液管道阀门设计图

当瓶体进入水压试验工位,系统将注水杆压入瓶内。开启加水阀和排气排水阀,向瓶体内注水,注满后关闭加水阀和排气排水阀,打开加压阀,进行升压操作。根据国家标准要求,液化石油气钢瓶水压耐压试验压力为额定工作压力的1.5倍,且升压速率以试验压力的3%每秒上升[10]。瓶体压力由压力传感器检测并通过研华PCI模拟量模块输入,与程序设定的上限值实时比对,到达指定压力后关闭加压阀,进入保压过程。在升压和保压阶段密切注意瓶体是否有畸变或破裂。在程序设计中,若读取压力值低于设定值5%即触发压力泄漏报警信号。保压时间到后打开泄压排水阀,将水排出降低压力。最后开启加气吹扫阀,用压缩空气将水全部排出完成水压试验。

水压试验各步骤阀门开闭如表1所示。

表1 各步骤阀门开闭表

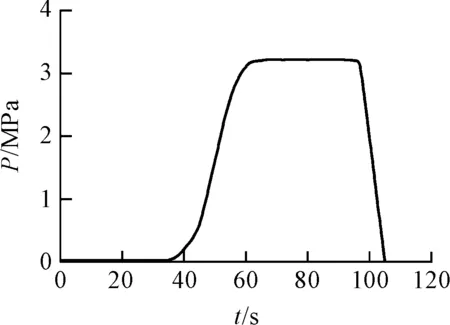

瓶体压力P-T曲线如图5所示。

图5 水压过程瓶体压力P-T曲线

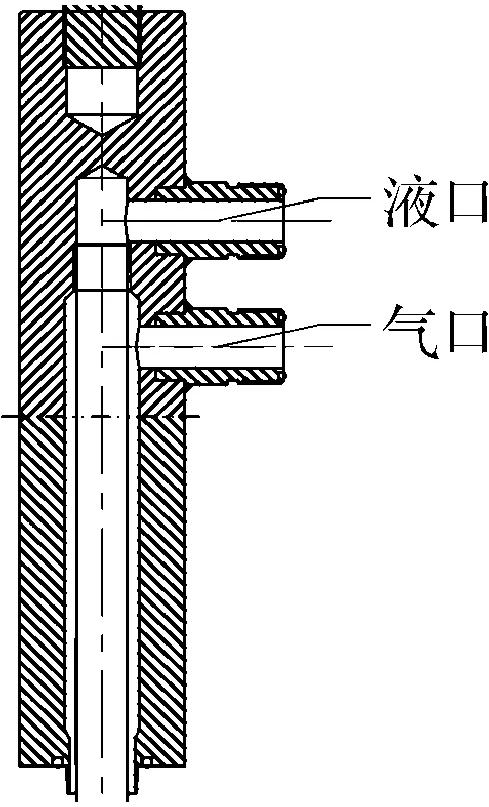

钢瓶瓶口直径固定,因此限制了气液管道的口径大小,管道如图6所示。

图6 进出管机械图

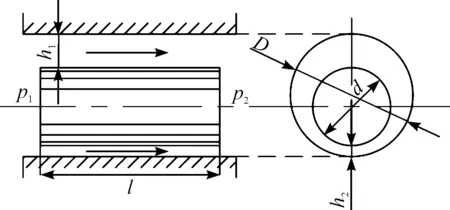

为提高测试效率,尽可能加大进液和出液速率。本研究根据内外液管缝隙理论模型,进行理论推导和设计。进出管隙理论模型图如图7所示。

图7 进出管隙理论模型图

当即两管同心时,管隙为h=(D-d)/2。根据牛顿内摩擦公式有:

(1)

式中:τ—单位面积内摩擦力;μ—动力粘性系数(由流体本身性质决定);du/dy—速度梯度。

在间隙中取一个微元体dxdy,则其受力平衡方程如下:

pdy+(τ+dτ)dx=(p+dp)dy+τdx

(2)

将式(1)代入式(2)后得出:

(3)

积分后利用边界条件得出:

(4)

(5)

同理当内外圆不同心时,可推导出流量公式为:

(6)

式中:e—内外圆圆心偏心量,e=h1-h2;ε—相对偏心率,ε=e/h。

从两个公式比对可知,在内外管直径不变的情况下,如果相对偏心率最大值ε=1时,是同心圆(ε=0)缝隙流量的2.5倍。所以改用偏心圆方案可以在不影响内外管物理尺寸的情况下得到更大的出液量,提高生产效率。

2.2 水压试验小车设计

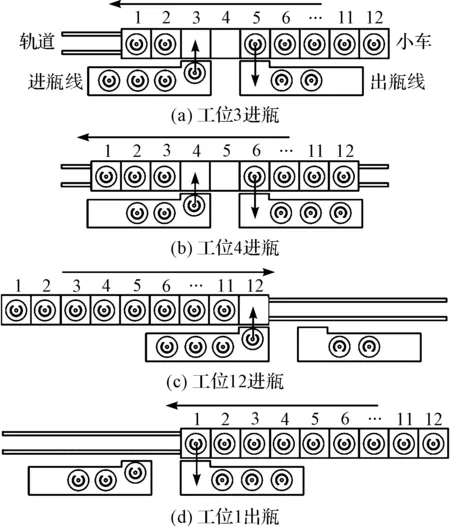

为进一步提高检验效率且不影响独立工位的运行,本研究设计了一台多工位且具有自动往复功能的小车。小车运动图如图8所示。

图8 小车运动图

启动时,小车从轨道右端向左移动,检测1号位是否有瓶,若无瓶则推入待检钢瓶,同时检测3号位是否有做完水压试验的钢瓶,若有则推出钢瓶。小车继续向左移动到2号位时检测2号和4号位进行同样操作。以此类推,如图8(a)、8(b)所示。直到小车行进到最左侧时,12号位进瓶完成,如图8(c)所示。此时小车向右倒车,直至1号位对应到出瓶线口,等待1号位钢瓶做完水压试验将瓶推出,小车继续向左,重复之前步骤,如图8(d)所示,如此往复直至停止。

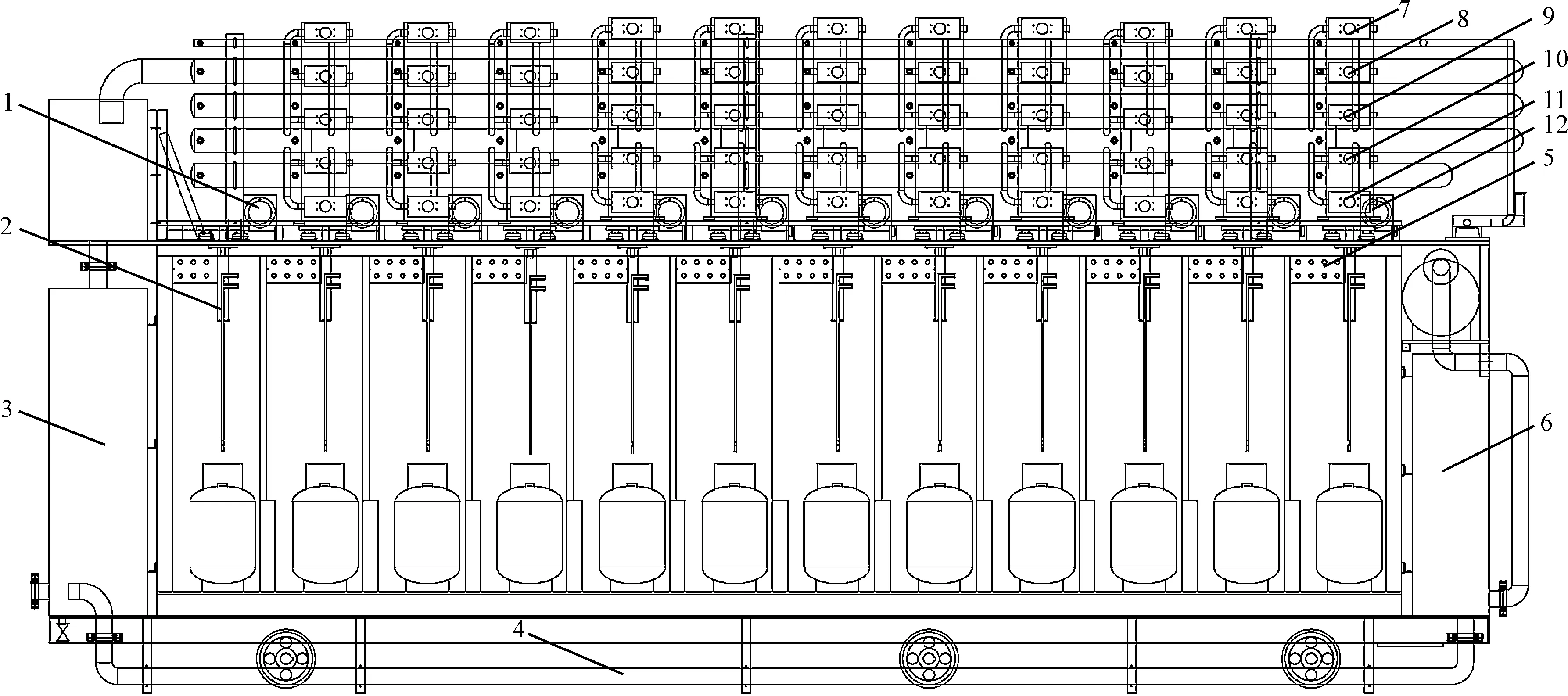

水压试验小车正视图如图9所示。水压试验小车总共12个工位,每个工位配备独立的控制面板、阀门和压力表。小车下方装有异步电机,通过改变电机正反转控制小车在轨道上进行往复运动。小车两侧设置循环水箱,每个工位配备水泵和配套管路,左右水箱连通,平衡两侧液位,使打压水量更为稳定。根据国家标准要求[10],水箱每日更换室内水槽敞口放置8 h的洁净淡水,水温大于5 ℃且与室温之差小于5 ℃。

2.3 读码进瓶线设计

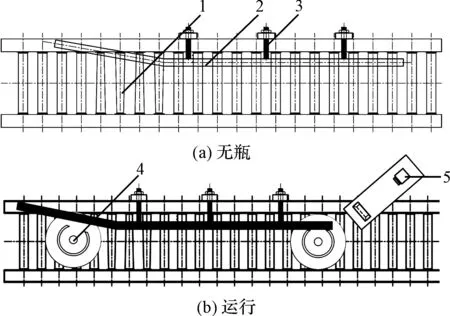

该方案使用同心大小头传送滚轴,使大小轴上瓶体横向受力不平衡而产生旋转,并利用钢瓶护罩缺口和导向轨限制钢瓶的转动空间以达到定位的效果,增加导向轨长度及调节导向轨距离可提高定位效果,保证图像设备精确取码。

图9 水压试验小车正视图1—压力表;2—注水杆;3—出水箱;4—连通器;5—控制面板;6—进水箱;7—加水阀;8—加压阀;9—泄压排水阀;10—加气吹扫阀;11—排气、水阀;12—压力表

读码进瓶线俯视图如图10所示。

图10 读码进瓶线俯视图1—同心大小轴;2—定位导向轨;3—距离调节螺纹;4—钢瓶;5—摄像头

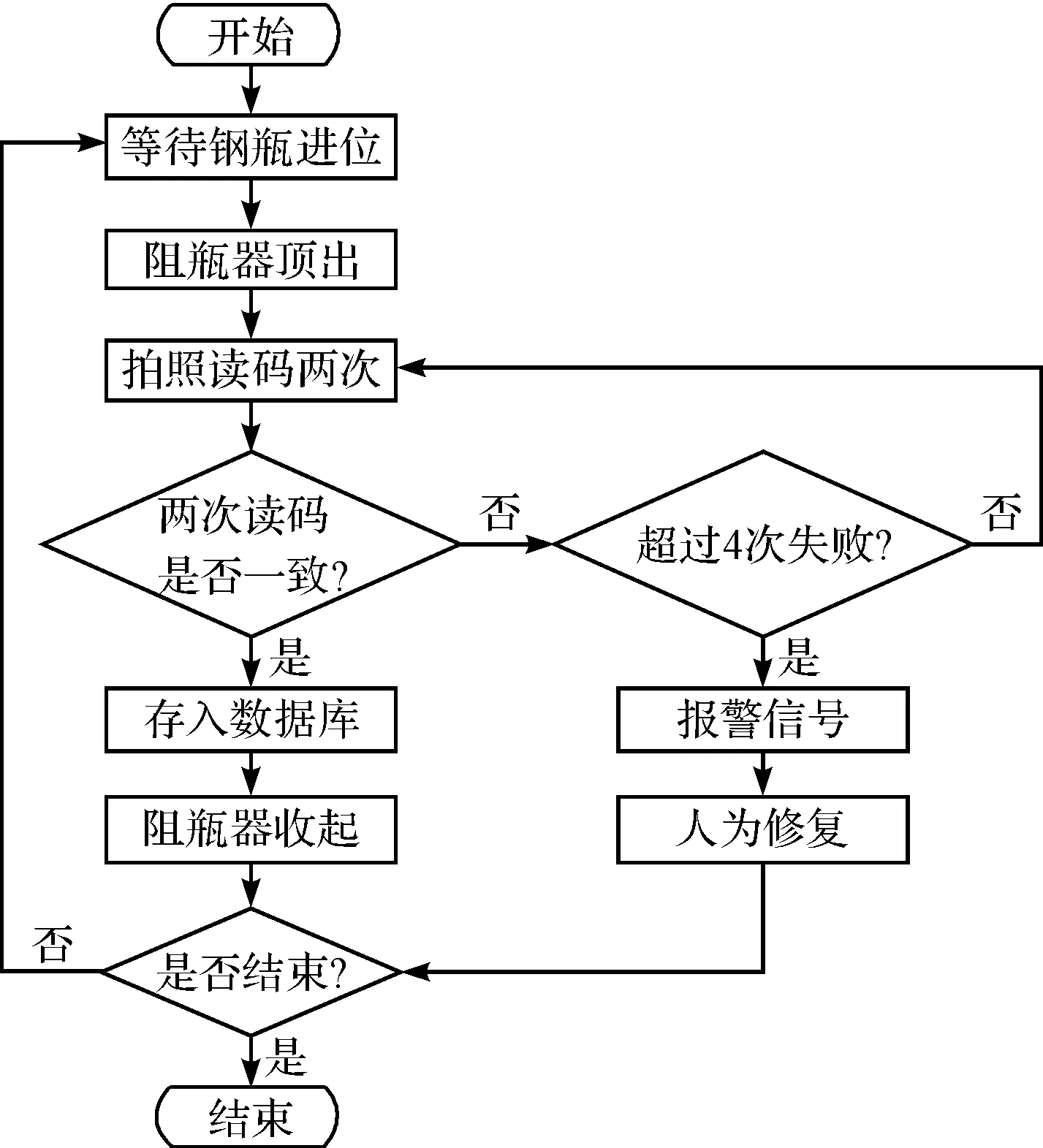

旋转定位后摄像头进行拍照读码。由于钢瓶存在个体差异,较难辨认[11],用人工读码并记录工作量巨大,也容易产生误差,无法大规模检测。该设备采用2.5D工业摄像头进行凹凸信息捕捉,精准读取每个钢印数字。同时在程序中也有双重保险措施,连续识别两次读码相同后才将数据传入数据库,若多次读取失败将进行人为修复。

流程图如图11所示。

图11 水压试验流程图

3 工控机软件设计

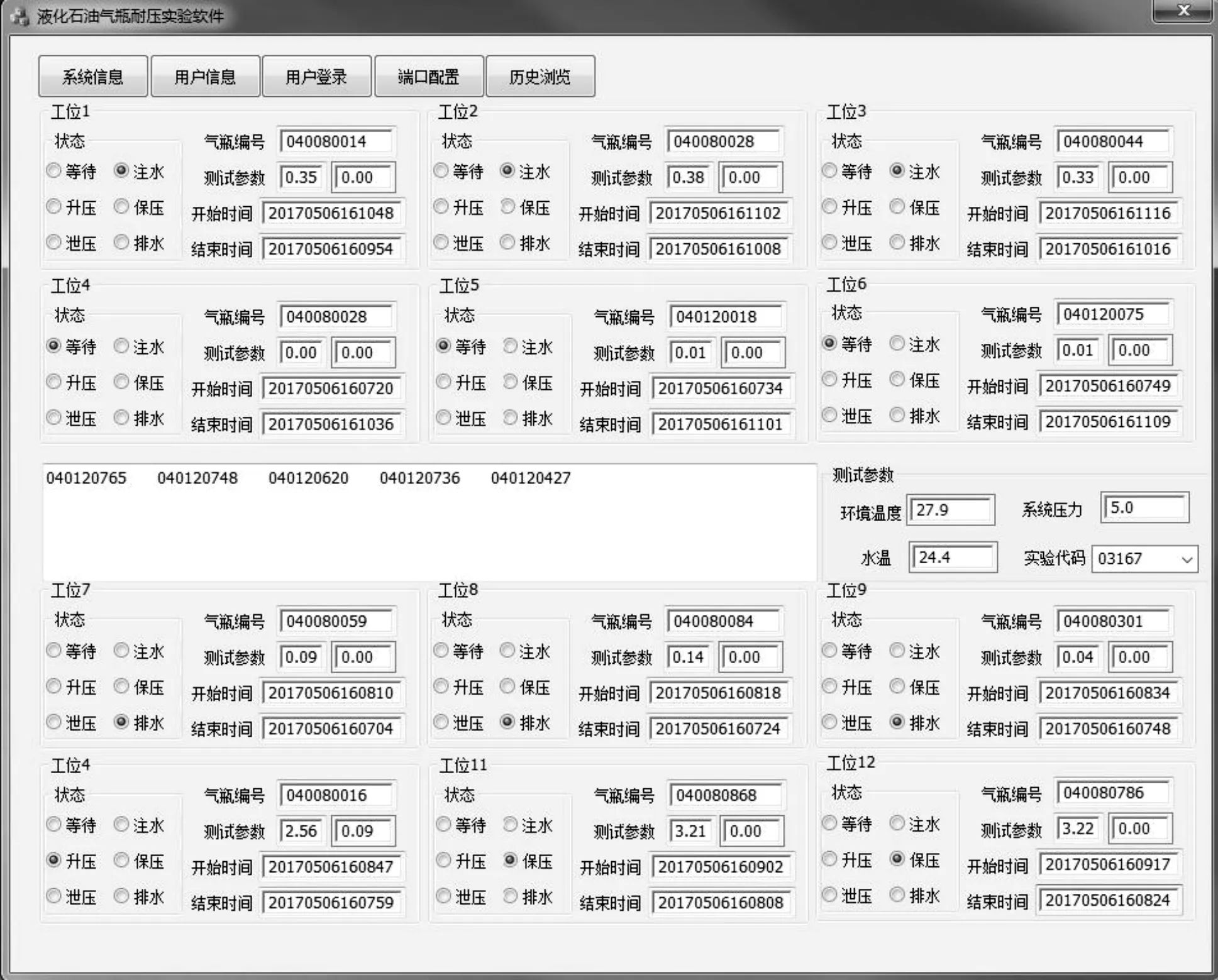

该设备的上位机以Win7系统为操作平台,研华工控机为硬件,基于VB.NET开发的控制逻辑和监控界面。主界面如图12所示。

图12 软件界面

其主要内容有:(1)用户信息的登陆和参数配置;(2)端口参数配置;(3)流水线运行控制;(4)各工位相关状态监控显示;(5)待进瓶编码显示;(6)记录试验数据生成报表。

每个工位模块中,步骤状态显示由程序控制切换。钢瓶实时压力和升压速率由PCI板读取,显示在测试参数部分。工业摄像头读取钢瓶编码先在界面中部的待检编号栏上显示,等钢瓶入试验位置时写入工位气瓶编号栏。为方便监检部门对制造与定检过程的测试数据抽查,并对其真实性作出评估,测试软件中自动记录了单次测试过程中试验开始与结束的时间,以图12中工位1开始时间为例“20170506161048”表示2017年05月06日16点10分48秒开始进行水压试验。当前试验尚未结束时,结束时间会仍显示前一瓶结束时间。

该系统实时监控并保存每个钢瓶的水压数据,当保压步骤中实际瓶体压力低于设定值5%,则系统会判断为钢瓶无法保压,程序自动标记不合格钢瓶并记录,同时对应工位发出声光报警,由测试员在对应工位瓶体外侧喷涂测试异常标记。

4 应用效果

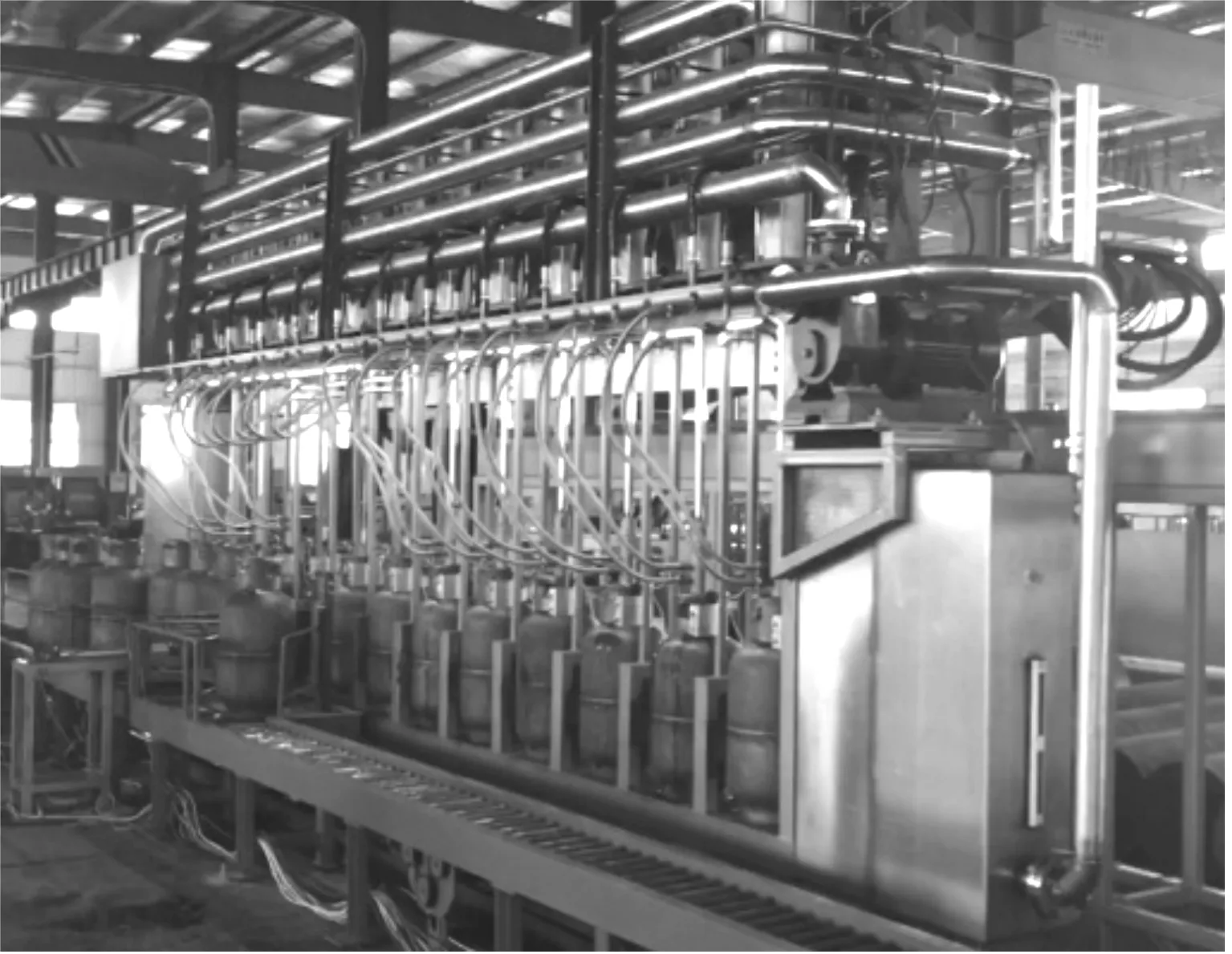

该设计中多工位液化石油气钢瓶水压试验流水线已实际应用于工厂中。流水线现场图如图13所示。

图13 流水线现场照

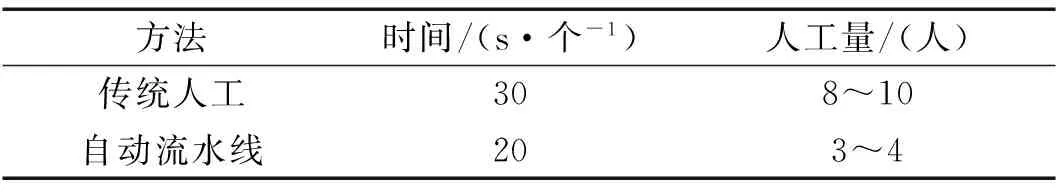

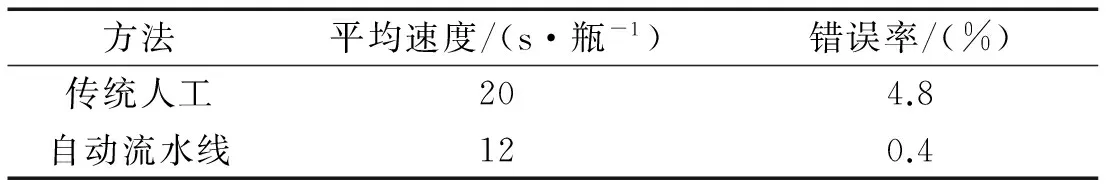

将该流水线和传统流程的水压试验线进行对比。对比结果如表2所示。

表2 自动流水线和传统方法效果对比

自动流水线和传统方法信息记录对比如表3所示。

表3 自动流水线和传统方法信息记录对比

由此可见:整套自动化流水线能比传统人工效率提升一倍多,工人数量缩减约60%,错误发生率为传统的十二分之一。

5 结束语

以多工位水压试验设备为研究对象,本研究分析了其各部分组件的机械设计和工作原理,并基于Windows系统和VB.NET编程设计了友好灵活的控制界面。

实际生产结果表明:相较传统水压试验装置,该设备效率提升超100%,人员工作量减少近60%;同时,设备能够适应大批量的试验检测,而出错率仅为4‰,完全可代替繁琐易错的人工检验方法。

参考文献(References):

[1] NORTHROP R B. Introduction to instrumentation and measurements[J].CRCPress,1997,85(A7):3367-3375.

[2] TSG R0006-2014.气瓶安全技术监察规程[S].北京:国家质量监督检验检验疫总局,2014.

[3] GB8334-2011.液化石油气钢瓶定期检验与评定[S].北京:国家质量监督检验检验疫总局,2011.

[4] 高静敏.长管气瓶外测法水压试验装备结构设计与分析[D].邯郸:河北工程大学机电工程学院,2013.

[5] 朱佳华.基于机器视觉技术的车载气瓶水压试验研究[D].上海:华东理工大学机械与动力工程学院,2011.

[6] 范俊明,袁克俭.气瓶水压试验方法的比较及应用分析[J].压力容器,2009,26(12):54-59.

[7] 杨 旭.气瓶外测法水压试验装置故障诊断与分析[J].中国特种设备安全,2009,25(9):74-76.

[8] 黎玉萍,孟永彪,文洪江,等.应变法在CNG气瓶检测中的应用研究[J].当代化工,2010,39(4):383-385.

[9] LI P, LEI M K, ZHU X P. Wear mechanism of AZ31 magnesium alloy irradiated by high-intensity pulsed ion beam[J].SurfaceandCoatingsTechnology,2010,204(14):2152-2158.

[10] GB/T 9251-2011.气瓶水压试验方法[S].北京:国家质量监督检验检验疫总局,2011.

[11] 李志敏,瞿伟健.呼吸器用复合气瓶不同水压试验方法的比较[J].中国特种设备安全,2013,29(6):33-36.