内氧化型Ag基换向器合金材料耐磨性研究

王耀东,赵彦杰,陈华江,胡 劲

(1.昆明铂生金属材料加工有限公司,昆明 650031;2.昆明理工大学,昆明 650031)

0 引 言

纯银塑性好、易加工、导电率和导热率最高,抗氧化性好,是优良的电接触材料。为了提高其硬度、强度和耐磨性,往往添加铜,形成固溶强化型合金;为了细化晶粒、增加强度及耐磨性,往往再添加少量的镍,形成AgCuNi固溶强化和沉淀强化型合金。早期用于微电机换向器的AgCu4Ni0.3合金相对于Ag而言,具有较高的强度及耐磨性。对于滑动电接触,优良的耐磨损性能是必备条件。但随着微电机向更加小型化、高性能、长寿命等方向发展,该材料明显表现出耐磨损性能差的缺点。

对于滑动电接触材料,如何使材料具有良好的电学性能及耐磨性能一直是学者们研究的热点。周晓龙等研究了采用粉末冶金法反应合成Ag/CuO复合材料[1]。程礼椿采用添加WS2,MoS2的方法制备出具有自润滑性能的Cu基电接触材料[2]。郑翼等研究了Cu-石墨电接触用复合材料的电性能及磨损性能[3]。

在电接触材料中,银金属氧化物(Ag/MeO)材料由于具有较好的耐电磨损、抗熔焊性和导电性,在低压电器中得到广泛应用[4]。氧化物具有高硬度、高耐磨性及良好化学稳定性,采用少量氧化物弥散强化,在不过多牺牲材料导电性能前提下,明显改善合金的力学性能。氧化物强化金属基复合材料AgSnO2,AgCuO,AgZnO等已成功运用于电接触领域。

本文通过内氧化法制得金属氧化物弥散强化的AgCuONiO合金,并用于微电机换向器装机试验,研究了内氧化处理对AgCu4Ni0.3合金磨损性能的影响。

1 实 验

1.1 原料选择及熔炼

以纯度为99.99%Ag,99.95%Cu和Ni作原料(按质量分数) 配料,放入40 kW真空中频炉内, 抽真空充氩, 经多次抽真空除气及掉头重熔、浇铸后制得AgCu4Ni0.3合金铸锭试样,成分如表1所示。

表1 AgCuNi试样成份含量

1.2 材料制备

铸锭经700 ℃/2 h真空均匀化处理,表面处理后常规压力加工及常规热处理制得2根0.40 mm×100 mm带材,编号为1#,2#。1#带材经620 ℃/2 h真空退火处理后轧制到厚度0.20 mm。2#带材放入内氧化炉中,通入0.1 MPa纯氧气氛700 ℃内氧化3 h,表面处理后轧制到厚度0.20 mm。1#,2#带材取样进行X射线衍射、金相、硬度、电学性能、磨损性能分析测试。

1.3 性能测试

采用Rigaku D/max 2200型X射线衍射仪(XRD)进行组织结构分析;用Olympus BX-51型光学显微镜(OM)形貌分析;用MH-5型显微硬度仪硬度测试;用QJ84型直流电桥测量电学性能;用BS 224S电子天平(感量0.1 mg)测量样品重量。

用自制的磨损试验仪进行快速磨损试验,磨损试验仪的设计及原理如图1所示。试验前精确调整配重位置,使试样架处于平衡、垂直状态。砝码重100 g;精确调节磨轮位置。采用1 000#氧化铝磨轮及WA W7-05磨轮,磨轮转速500 r/min,室温下进行试验。1#,2#样品每组取样3个,进行5 min磨损试验,试验前后,样品均经丙酮清洗并用干燥的冷气吹干,每一个样品试验前均更换新的磨轮。试验完毕测量样品失重,评估样品的耐磨性。

图1 磨损试验仪原理图

实际装机磨损试验条件:1#及2#样品经冲压成型制成换向器装配成试验电机(电压3 V),AgPd30作为电刷材料。电机正常运转300 h后,拆下换向器组件,在金相显微镜下观察换向器表面磨损情况。

2 结果与讨论

2.1 组织结构及主要性能

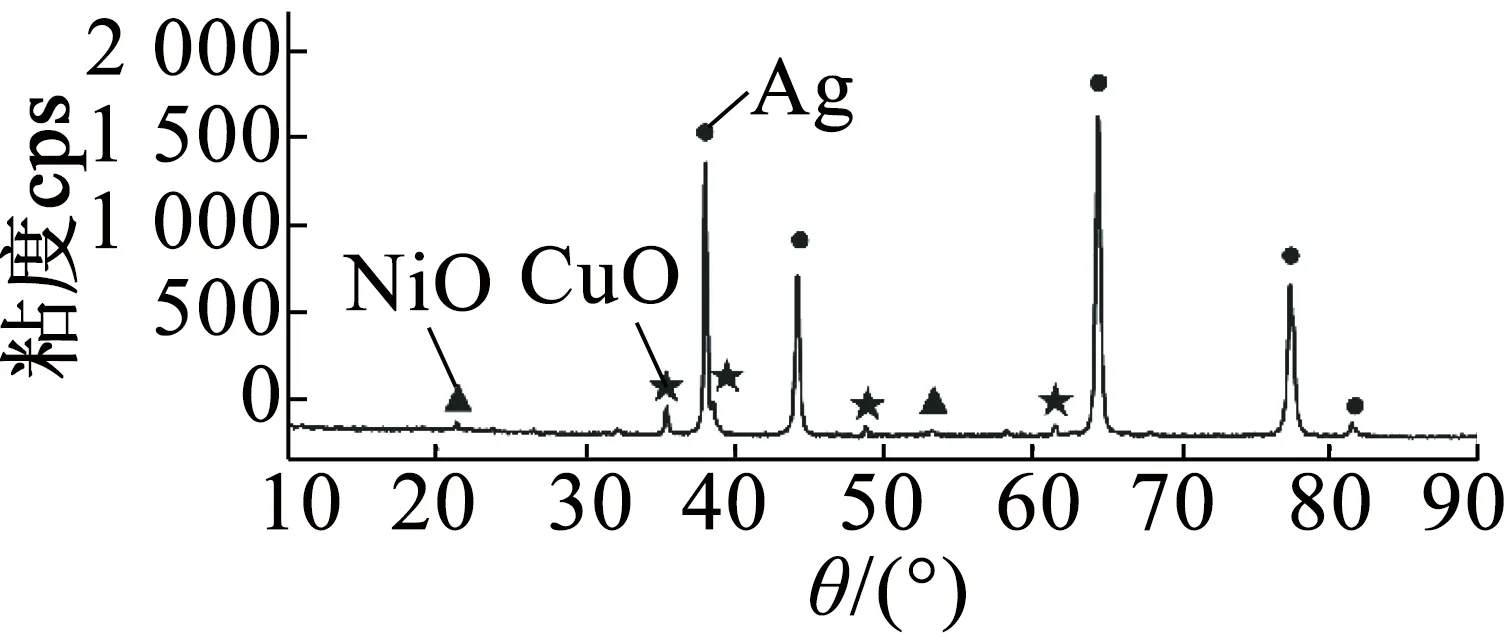

AgCu4Ni0.3合金700 ℃/3 h内氧化处理后,合金由Ag基体相和弥散分布的CuO,NiO组成。合金中的Cu,Ni发生了内氧化,如图2所示。氧在银中有较大的溶解度,在适当的氧分压及温度下,氧将溶入、扩散到基体合金材料中,使其中的Cu,Ni氧化。文献[2]的研究认为氧化的择优顺序为Ni,Cu,而其中的Ag不发生氧化。由图3可看出,AgCu4Ni0.3合金700 ℃/3 h内氧化处理后,氧化物颗粒弥散分布于基体中,颗粒细小、均匀。

图2 AgCu4Ni0.3合金700 ℃/3 h

图3 AgCu4Ni0.3700 ℃/3 h内氧化后金相照片

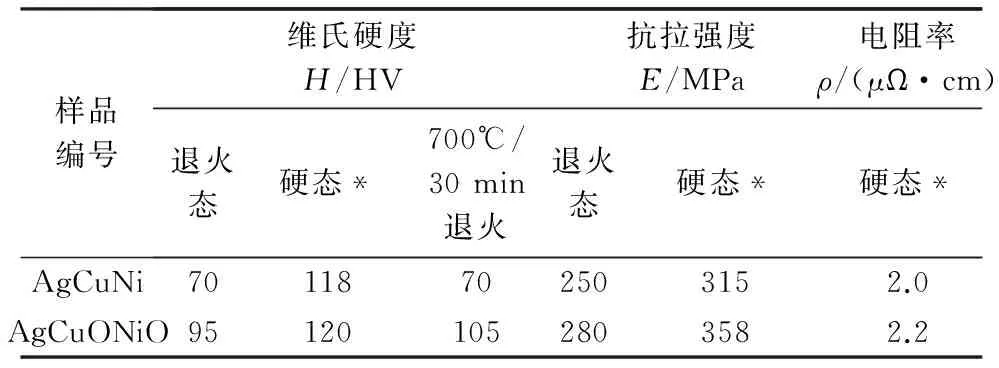

合金的主要性能对比如表2所示,内氧化后合金的再结晶温度大幅提高,扰拉强度有一定程度的提高,同时电阻率也增大。

表2 合金的主要性能

*硬态(ε:50%~55%)

2.2 磨损性能

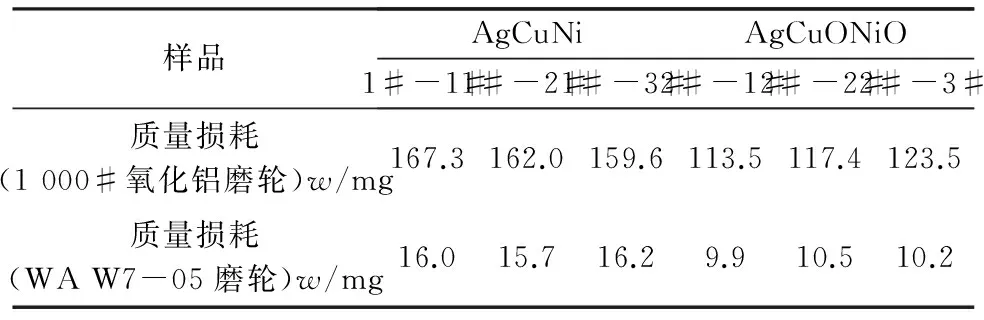

表3为1#,2#样品在自制的磨损试验仪上经过不同的对磨材料(磨轮)进行磨损试验后的质量损耗对比。表3的质量损耗也表明,经过相同条件的磨损试验后,AgCuNi合金较AgCuONiO质量损耗较大,即AgCuONiO合金比AgCuNi合金更耐磨。

表3 样品质量损耗

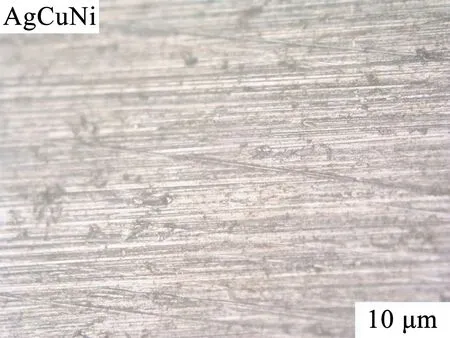

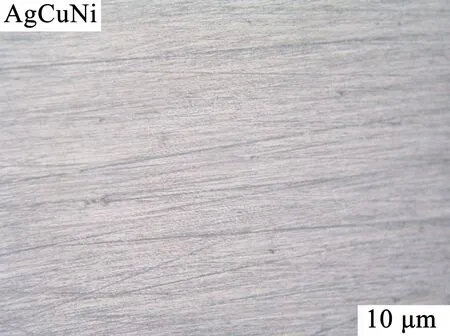

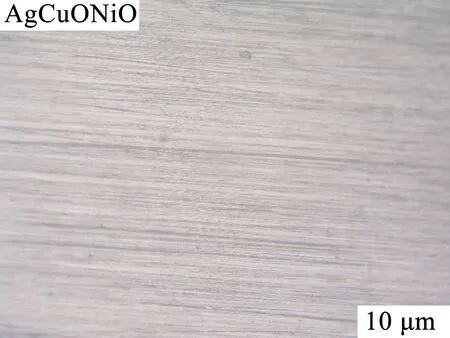

图4、图5为AgCuNi,AgCuONiO合金经过1 000#氧化铝磨轮及WA W7-05磨轮磨损试验后的表面形貌。由图4、图5中看出,AgCuNi合金表面较AgCuONiO合金表面磨损严重、磨痕较深。

(a) AgCuNi

(b) AgCuONiO

图4合金经磨损后的表面形貌(1000#氧化铝磨轮)

(a) AgCuNi

(b) AgCuONiO

图5合金经磨损后的表面形貌(WA W7-05磨轮)

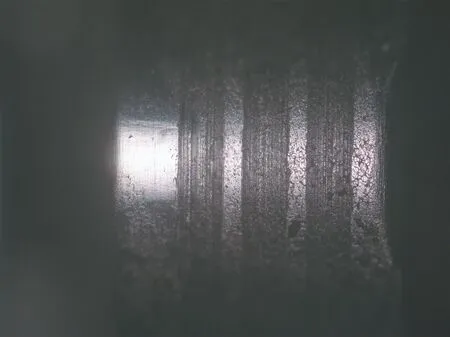

图6为用AgCuNi,AgCuONiO合金制成换向器,配对电刷为AgPd30合金,经过300 h装机试验后换向器的表面形貌。可以看出,AgCuNi合金表面磨损严重,而AgCuONiO表面只有轻微的磨痕。同时观察到经过300 h运转后,AgCuNi合金换向器的电机转速波动较大。

(a) AgCuNi

(b) AgCuONiO

图6300 h运转后的合金换向器表面形貌(×20)

2.3 讨论

AgCu4Ni0.3合金属于固溶强化、沉淀强化合金,合金中的Cu固溶于Ag中, Ni部分固溶于Cu铜中,部分弥散分布于Ag中。由于上述作用,使得AgCu4Ni0.3具有一定的强度及耐磨性[5],作为微电机换向器材料被广泛应用。

内氧化后的AgCu4Ni0.3合金,其中弥散分布的CuO,NiO氧化物硬质相对合金起到了弥散强化的作用。氧化相作为不可切变的第二相,阻碍了位错及晶界的移动,提高了合金的再结晶温度[6-7]。同时,CuO,NiO氧化物硬质相在磨擦过程中作为硬质质点具有较低的磨擦系数和较高的耐磨性,从而大幅度提高了材料的耐磨性。

微电机工作过程中,换向器材料与电刷材料高速磨擦的同时有电流通断,由此产生磨擦热及焦耳热。局部的高热使得AgCu4Ni0.3合金材料局部软化,磨擦系数增加,加剧了粘着磨损。而内氧化处理后的AgCu4Ni0.3合金再结晶温度显著提高,由材料局部软化导致的粘着磨损也明显减弱。表现为在实际装机运转时AgCuONiO换向器比AgCu4Ni0.3换向器更耐磨。

3 结 语

1) 内氧化处理后的AgCu4Ni0.3合金,其强度提高,再结晶温度提高,电阻率提高;

2) 内氧化处理后的AgCu4Ni0.3合金,其耐磨性大幅度提高;

3) 经过内氧化处理的AgCu4Ni0.3合金,成功用于微电机换向器,延长电机使用寿命。

[1] 周晓龙,陈敬超 ,曹建春,等.反应合成制备Ag/CuO电触头材料及其组织性能[J].机械工程材料,2005(25):49-51.

[2] 程礼椿.具有自润滑性能的滑动电接触用新型复合材料[J].电工合金,1994(4):3-7.

[3] 郑翼,朱家珮.铜基电接触复合材料的研究[J].摩擦学学报,1995(15):19-28.

[4] 冯晶,陈敬.原位合成Ag/Y2O3和Ag/CeO2电接触材料研究[J].稀有金属材料与工程,2007(36):174-177.

[5] 李季,杨富陶.微量稀土元素铈对AgCuNi 合金的性能影响[J].稀有金属,2007(31):1-3.

[6] 黎鼎新,秦国义.稀土元素对银的再结晶及晶粒组织的影响[J].贵金属,1988(9):1-8.

[7] 石德珂,沈莲.材料科学基础[M].西安:西安交通大学出版社,1995:11,154.