基于巴克豪森噪声的渗碳层深度检测方法

,,,, ,

(郑州大学 机械工程学院,郑州 450000)

18CrNiMo7-6是一种典型的重载齿轮钢,通过在钢中加入铬、锰、镍等合金元素可提高材料的淬透性、渗碳性能、强度及韧性等,以达到外坚内韧的特性[1]。齿轮需要经过渗碳淬火等热处理工艺在表面形成一层有效硬化层,来提高轮齿表面抗疲劳强度和表面状况。如果渗碳层深度过浅,会使得齿面接触疲劳强度不足,易引发点蚀及剥落;渗碳层深度过深又会加长工艺周期,造成资源浪费,所以确定合理的渗碳层深度指标是非常关键的[2]。渗碳层深度是指经过热处理后轮齿表面到内部为HRC 52.3(洛氏硬度)处的垂直距离[3],常使用金相分析法、化学法或硬度法进行测定,测定时需对齿轮进行破坏且测量效率很低。

巴克豪森噪声的无损检测法,可以实现对铁磁性材料的表面状况和应力应变的无损检测。巴克豪森噪声检测在材料表面状况方面的应用包括硬度、烧伤损伤、变质层深度检测等,国外研究人员SANTAAHOA等[4]研究了磨削烧伤与MBN的对应关系;STUPAKOV等[5]对铣削加工后材料表面产生的白层对MBN信号曲线的影响进行了深入分析;国内的学者对材料表面硬度以及硬化层深度[6]与MBN的关系进行了研究。笔者针对渗碳淬火等热处理后的18CrNiMo7-6钢试样,搭建了MBN无损检测系统,通过试验证实,渗碳层深度与巴克豪森噪声特征之间有着线性关系。

1 巴克豪森噪声检测原理

磁畴是在没有外加磁场的情况下,铁磁性材料内部自发磁化形成的磁矩方向一致的小片区域。磁畴区域之间由磁畴壁分隔,当外加激励磁场时,磁畴壁会发生转动或是位移,从而使磁畴磁矩方向向着励磁的方向发生偏转。在这个过程中,材料内部的微观缺陷、残余应力、硬度等特征都会对磁畴壁的运动产生阻碍作用,磁畴壁位移过程中需克服材料内部存在的不均匀分布应力、夹杂物、空穴等因素造成的势能垒,产生不连续的、不可逆的跳跃。具体表现为如图1所示的磁化曲线最陡区域中信号的阶梯式跳跃变化,巴克豪森噪声就是在磁化过程中由于磁畴和磁畴壁发生不连续跳跃而产生的[7-8]。

图1 铁磁性材料的磁化过程

对于渗碳钢来说,随着渗碳层深度的增加,表面变质层的碳浓度会增加,材料的磁通密度、磁导率等磁化强度参数会下降,而矫顽力会增加,从而导致材料微观结构下的钉扎作用加强,磁畴的翻转能力减弱[9-10]。根据巴克豪森噪声的产生原理可知,磁畴翻转运动减弱,会导致MBN信号减小。利用放置在试样表面的感应线圈,可接收到材料在磁化过程中产生的巴克豪森噪声,通过对噪声信号的采集与分析,可对渗碳层深度与巴克豪森噪声信号特征值之间的关系进行分析。

2 试验材料

2.1 试样的渗碳处理

试验材料选用齿轮钢18CrNiMo7-6,其化学成分如表1所示。

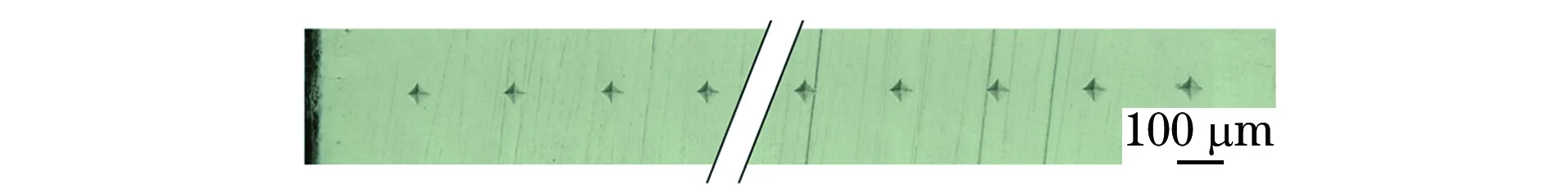

对18CrNiMo7-6钢经过渗碳→空冷→高温回火→加热淬火→低温回火的热处理工艺,最终得到表面厚度约为3.0 mm渗碳层的试样,渗碳淬火工艺曲线如图2所示。图3为渗碳热处理后齿轮钢18CrNiMo7-6截面的显微组织,表层有均匀分布的颗粒状碳化物。

表1 18CrNiMo7-6钢化学成分(质量分数) %

图2 试样热处理工艺曲线

图3 试样表面渗碳层金相照片

2.2 试样的硬度测量

使用HV-1000型数显显微维氏硬度计测定渗碳层的硬度,用正菱形金刚石压头,对试样表面施加0.98 N的压力,加载时间为10 s,卸力后计算压痕锥形表面积所承受的压力即可计算维氏硬度。从试样表层开始,如图4所示,以0.2 mm的间隔逐层测量,得到渗碳层沿深度方向的硬度梯度(见图5)。

图4 试样沿深度方向的硬度梯度测量示意

图5 试样的深度-硬度对应曲线

由图5可见,从表面到1.0 mm深度处的硬度变化不大,深度大于1.0 mm后硬度逐渐减小,其中距表面3 mm深度处的硬度为52.3 HRC。

2.3 试样的铣削加工

为方便MBN信号采集,加工尺寸(长×宽×高)为70 mm×35 mm×20 mm的长方体试样。再对切割好的试样块进行高速铣削,通过控制不同的切削深度得到6个梯度渗碳层深度试样。采用台湾友嘉VMP-45A数控铣床对试样进行加工,加工参数为:进给速度,510 cm·min-1;线速度,502.4 m·min-1;切削深度,0.1 mm;切削力,10 N;铣刀转速,4 000 r·min-1。

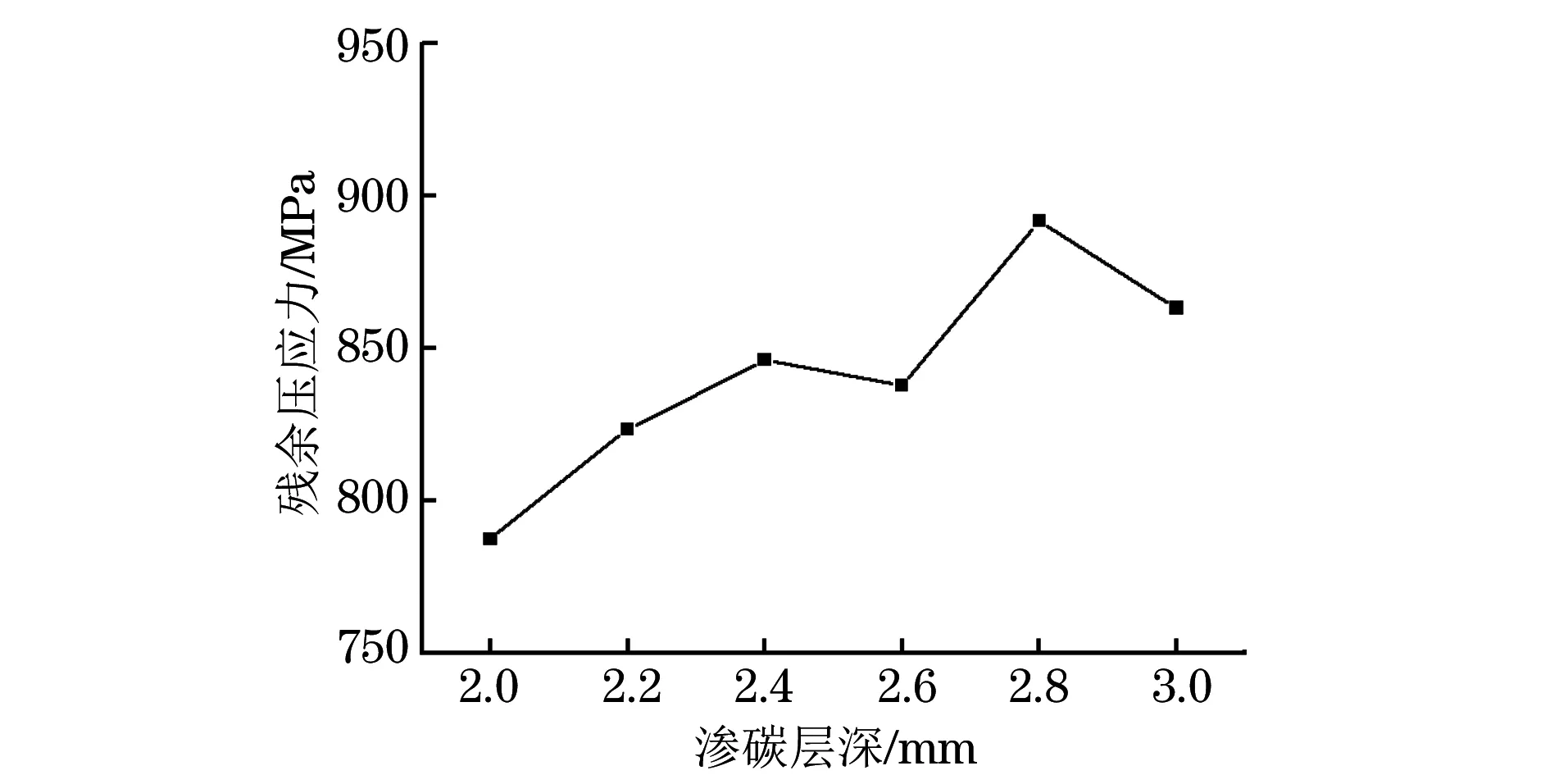

铣削加工后,试样表面引入了一层加工硬化层。通过Proto的X射线残余应力测试仪,测试参数设定为:X射线管电压30 kV,靶材为铬靶,选择直径1 mm的光斑,用同倾法在加工面随机选取3个点,测定后取平均值。测得6个试样的表面残余应力如图6所示,从图6可知:6个试样的残余应力偏差在100 MPa以内,可视为6个试样有相同的残余应力条件。因此,试验不考虑由铣削带来的残余应力对巴克豪森噪声信号的影响[11-13]。

图6 渗碳层深度-表面残余压应力关系曲线

3 巴克豪森噪声检测试验平台

3.1 检测设备

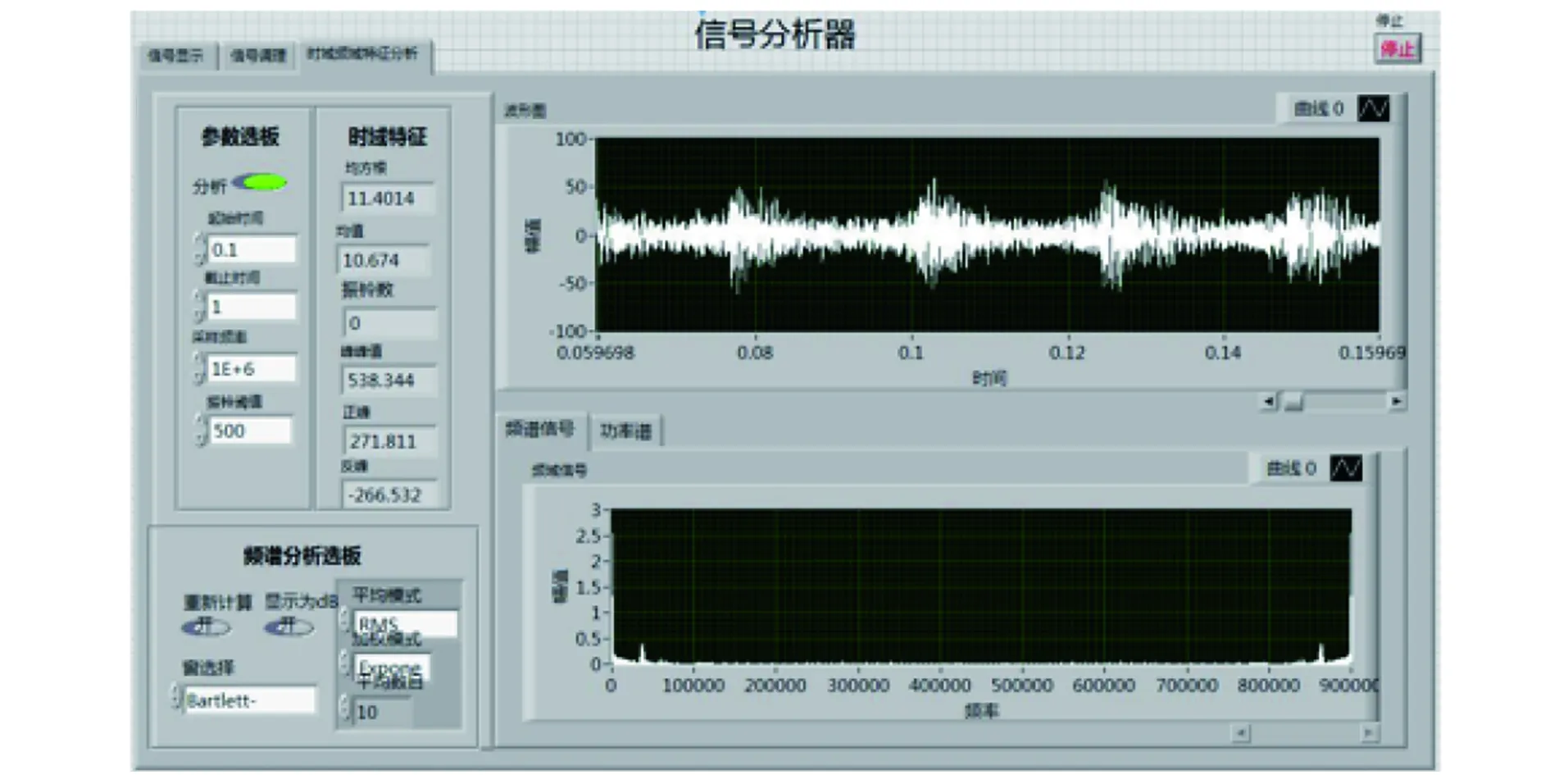

巴克豪森噪声检测系统由硬件和软件两部分组成,其中硬件部分主要由信号发生器及放大模块、励磁检测模块、信号调理模块、数据采集模块组成,系统的结构框图如图7所示。图8为检测系统实物图。软件部分主要是基于Labview软件的信号分析器,用于对检测到的巴克豪森噪声信号进行分析与处理。

图7 MBN检测系统构成

图8 MBN检测系统实物

信号发生电路生成频率为20 Hz、幅值为±3.5 V的正弦波激励信号,经过功率放大电路放大后输入放置在试样表面的激励线圈,产生激励磁场;试样表面产生的MBN信号被接收线圈接收,进入信号调理模块,过滤掉干扰波,最终输入到数据采集卡并连入PC中,用信号处理软件对信号进行分析处理,得到均方根、均值、振铃数、峰峰值等信号特征值(示例见图9)。

图9 基于LabVIEW的信号分析器特征值提取界面

3.2 激励参数的确定

由于渗碳后的试样有效硬化层深度最深达3.0 mm,为了使激励线圈产生的磁场深度可以覆盖渗碳层,可用有限元仿真软件ANSYS MAXWELL进行仿真。但是实际中影响因素很多,特别是含碳量的增加会影响仿真结果,所以通过试验来确定最优的激励参数。

取经过渗碳淬火等热处理工艺后的试样,施加正弦激励波形,激励频率设置为5~50 Hz (步长为5 Hz) , 激励电压为2,2.5,3,3.5,4,4.5 V,重复采集10次,对采集数据用信号分析软件处理,得到一系列的特征值数据,并对提取到的数据取平均值,整理分析后发现信号的均方根、均值、振铃数、峰峰值等四个特征值与激励参数有相似的对应关系。在这里选取变化率更为明显且线性度更好的均方根进行分析,结果如图10所示。

图10 试样信号的均方根-激励频率关系曲线

由图10可知,当激励频率从5 Hz增加到50 Hz的过程中,信号的均方根总体呈增加的趋势。当频率大于15 Hz特别是20 Hz附近的信号特征值达到峰值,高于20 Hz以后信号特征值变化不明显,甚至开始下降。随着频率的升高,单位时间内产生更多的MBN信号,因而信号幅值会升高;但是频率过高时,激励信号有效翻转时间会减少,很多磁畴还没有全部翻转,所以检测到MBN信号的特征值反而会降低[14]。

激励电压从2 V增加到4.5 V的过程中,均方根随着激励电压的增大而增大。这是因为当激励电压较小时,铁磁材料处于初始磁化区,内部仅有少量的磁畴发生翻转,产生的MBN信号还很微弱。当激励电压增大到一定程度时,铁磁性材料处在剧烈磁化区,内部的磁畴发生剧烈翻转,产生大量的MBN信号,因而采集得到的MBN信号也较为强烈。当激励信号超过4.5 V时,整个铁磁材料的磁矩方向大多趋于外加激励磁场的方向,试样和激励磁轭达到过饱和,导致系统的测量灵敏度和测量范围下降。而且当电压幅值较高时,激励线圈产生的震动增大且发热增大,严重干扰信号的采集。综上所述,后续试验使用激励频率为20 Hz、激励电压为±3.5 V的正弦波信号。

4 试验结果及分析

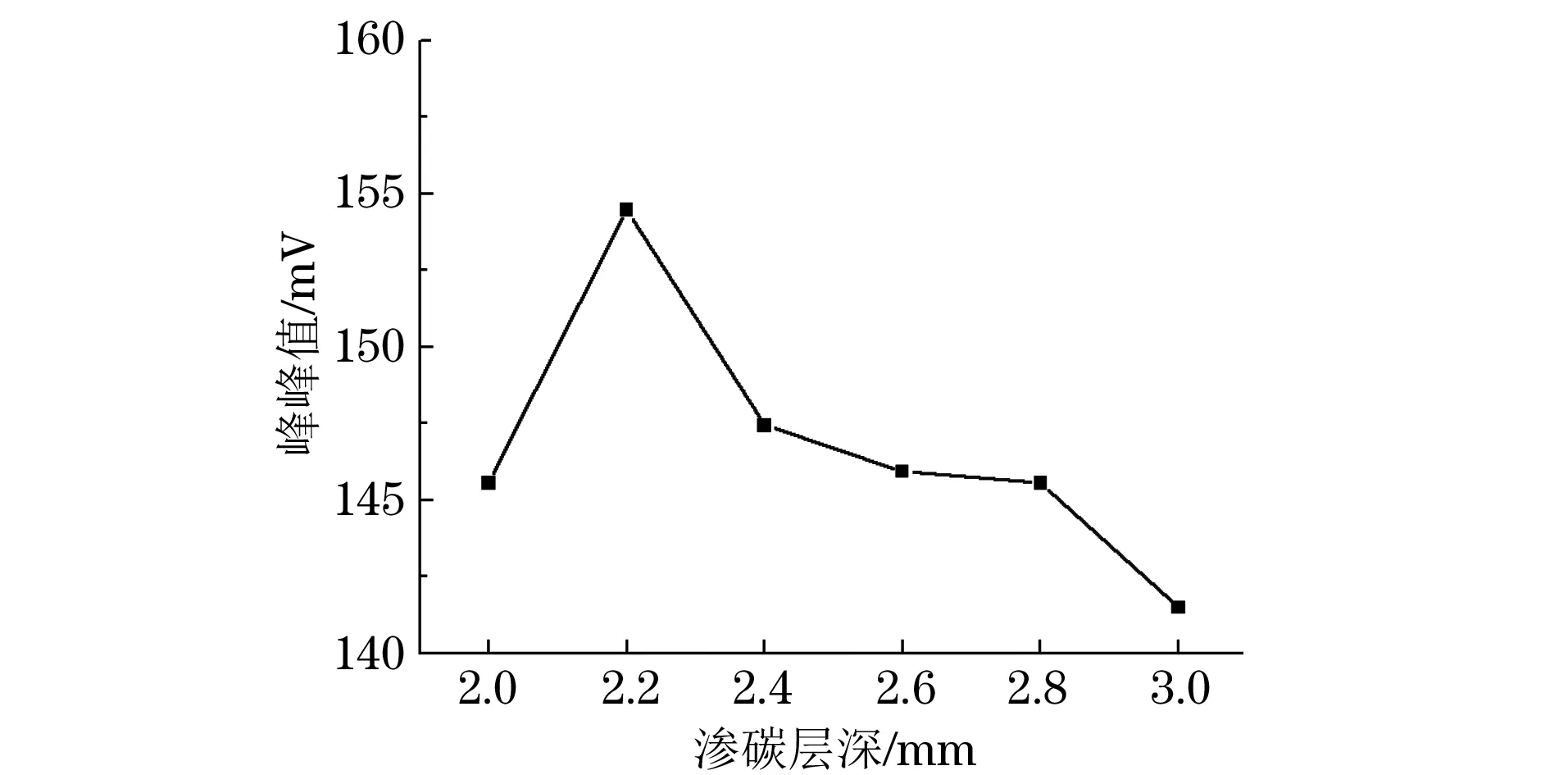

用巴克豪森噪声检测系统分别检测渗碳层厚度为3,2.8,2.6,2.4,2.2,2.0 mm的6个试样,励磁线圈施加幅值为 ±3.5 V、频率为20 Hz的正弦激励电压。其中每个试样分别采集10组数据,然后取平均值,经软件处理后,得到如图11~14所示的曲线。由图11~14可见,随着渗碳层厚度的增加,均方根、均值、振铃数、峰峰值均呈递减的变化规律。

图11 试样信号的均方根-渗碳层深关系曲线

图12 试样信号的均值-渗碳层深关系曲线

图13 试样信号的振铃数-渗碳层深关系曲线

图14 试样信号的峰峰值-渗碳层深关系曲线

分析其原因,这是因为18CrNiMo7-6钢的磁特性与其化学成分有很大关系。随着渗碳层深度增加即沿深度方向的含碳量增加,钢材的导磁率和饱和磁感应强度都会下降,而材料的矫顽力则会变大。因为巴克豪森噪声产生的根本原因是磁畴的不可逆位移和翻转,所以当试样材料其他参数一样时,渗碳层越深的试样矫顽力越大,磁畴的翻转较弱,从而导致MBN信号幅值减小。

5 结论

使用巴克豪森无损检测的方法,通过试验研究了MBN信号与18CrNiMo7-6钢渗碳层深度的对应关系,得到如下结论:

(1) 在表面硬度、金相、残余应力等指标相似的情况下,MBN信号均方根和均值随着渗碳层深度的增加而减小。

(2) 设计的巴克豪森无损检测系统,可以有效地反映渗碳层深度的变化。

参考文献:

[1] 孙振淋,张茜,辛玉武,等.渗碳方式对18CrNi4A钢齿轮渗碳层的影响[J]. 金属热处理, 2015,40(12):128-131.

[2] 李倩,丛培武,王赫,等.18CrNiMo7-6钢齿轮真空渗碳[J].金属热处理,2017,42(3):69-71.

[3] 孔德群,刘庆锁,任政,等.18CrNiMo7-6齿轮轴渗碳淬火热处理的氧化分析[J].金属热处理,2016,41(7):182-186.

[4] SANTAAHOA S, VIPPOLAA M, SORSAB A. Development of Barkhausen noise calibration blocks for reliable grinding burn detection[J]. Journal of Materials Processing Technology, 2012, 212(2): 408-416.

[5] STUPAKOV A, NESLUSAN M, PEREVERTOV O. Detection of a milling-induced surface damage by the magnetic Barkhausen noise[J]. Journal of Magnetism & Magnetic Materials,2016,410:198-209.

[6] 曹锐,王平,田贵云,等.齿轮材料有效硬化层深对巴克豪森噪声信号影响的研究[J].无损检测,2013,35(10):59-62.

[7] 李家伟,陈积懋,穆向荣,等.无损检测手册[M]. 北京:机械工业出版社, 2002.

[8] 沈功田.承压设备无损检测与评价技术发展现状[J].机械工程学报,2017,53(12):1-2.

[9] TITTO S, OTALA M, SAYNAJAKANGAS S. Non-destructive magnetic measurement of steel grain size[J]. NDT International, 1976, 9(3):117-120.

[10] JAGADISH C, CLAPHAM L, ATHERTON D L. Influence of uniaxial elastic stress on power spectrum and pulse height distribution of surface Barkhausen noise in pipeline steel[J]. Magnetics IEEE Transctions, 1990, 26(3): 1160-1163.

[11] LINDGREN M, LEPISTO T. Relation between residual stress and Barkhausen noise in a duplex steel[J]. NDT & E International, 2003, 36(5):279-288.

[12] VASHISTA M, PAUL S. Correlation between surface integrity of ground medium carbon steel with Barkhausen Noise parameters and magnetic hysteresis loop characteristics[J]. Materials and Design, 2009, 30(5): 1595-1603.

[13] AMIRI M S, THIELEN M, RABUNG M, et al. On the role of crystal and stress anisotropy in magnetic Barkhausen noise[J]. Journal of Magnetism & Magnetic Materials, 2014, 372(12): 16-22.

[14] MOSES A J, WILLIAMS P I, HOSHTANAR O A. Real time dynamic domain observation in bulk materials[J]. Journal of Magnetism & Magnetic Materials, 2006, 304(2): 150-154.