小径管焊缝X射线数字成像检测与相控阵成像检测技术对比

,,

(1. 陕西省锅炉压力容器检验所,西安 710048; 2.北京邹展麓城科技有限公司,北京 100034)

数字化X射线数字平板直接成像技术(DR技术)[1-2]与相控阵检测技术(PA技术)都是近几年发展起来的,借助计算机成像技术的新的无损检测手段。随着科学技术的发展,此两种技术得到了越来越多的应用。

在超声波检测方面,美国机械工程师学会(ASME)《锅炉及压力容器规范》2004版已将计算机成像技术及衍射时差法(TOFD)定量验证/双探头的计算机成像技术纳入到第V卷第四章非强制性附录中;两大新技术——衍射时差(TOFD)和相控阵(PA)法,ASME 2015版已在第V卷第四章中增加了关于使用自动化或半自动化技术时对扫查灵敏度的要求,同时关于TOFD和PA技术的其他要求涉及的附录有强制性附录Ⅲ、强制性附录IV、强制性附录V、非强制性附录E、非强制性附录L、非强制性附录N、非强制性附录O、非强制性附录P。并且,其已广泛应用于压力容器设备管焊缝或结构复杂焊缝的检测中。

在射线检测方面,目前关于存储荧光体成像板成像和数字平板直接成像技术的要求,在ASME 2015版第V卷中已有4个强制附录,即强制附录Ⅱ、强制附录Ⅲ、强制附录Ⅳ和强制附录Ⅵ。

为更好地分析两种技术的差异性,笔者对数字平板直接成像技术和超声相控阵技术在小径管焊缝检测中的应用进行了对比,以供检测公司或压力容器制造单位制定检测工艺时参考。

1 DR技术和PA技术对缺陷的影响因素

1.1 数字射线平板直接成像(DR)技术

数字射线平板直接成像(DR)技术,是射线检测的全新数字化成像技术。目前有非晶硅、非晶硒和CMOS数字平板三种DR技术。

射线数字成像检测与胶片照相检测在透照原理上是相同的,因此,可以套用射线胶片照相对比公式来分析图像对比度的影响因素。

ΔD=0.434GμΔT/(1+n)

(1)

式中:ΔD为底片黑度差(相当于图像灰度差);G为胶片平均梯度; ΔT为工件厚度差(相当于X射线透照方向下的缺陷深度尺寸);n为散射比;μ为材料射线线衰减系数(与射线管电压成反比)。

简要地说:在保证穿透工件的条件下,适当降低X射线管电压,提高胶片平均梯度、减少散射线可以提高图像对比度,提高缺陷的检测能力。

1.2 相控阵超声检测(PA)技术

PA技术是一种多声束扫描成像技术[3]。

相控阵检测前的参数设置相当重要,检测前输入正确的前沿距离、最小角度、最大折射角度、试件厚度、焊缝宽度(如果考虑热影响区,加上热影响区的宽度)、角度修正增益和时间增益修正等信息,尤其是延迟法则决定着缺陷定位定量的准确性。

实际操作中探头位置不需向焊缝中心方向前后移动,仪器通过电脑控制激发和接收不同的晶片,使聚焦点上下移动扫查整个焊缝深度,从而使测得的缺陷深度更易于接近实际情况。

2 试验设备与结果

2.1 试验设备

2.1.1 射线检测设备及性能参数

采用比利时XRIS公司的GemX200型射线机、DeReO WA型非晶硅平板探测器、Maestro V3.1.1软件。GemX200型射线机的主要参数为恒电压50~200 kV,恒电流0.1~2 mA,焦点(短轴×长轴)0.5 mm×0.7 mm,电压波纹0%。

DeReo WA型非晶硅探测器主要参数为分辨率200 μm,成像面积(长×宽)410 mm×410 mm,像素阵列2 048×2 048,能量响应20 keV~15 MeV。

Maestro V 3.1.1软件功能主要有:X射线发射时可实时调节电压、电流参数及调用各种图像处理工具实时处理图像。

2.1.2 相控阵设备

采用以色列SONOTRON NDT ISONIC 2009 型相控阵检查系统;采用一个线性相控阵聚焦探头[4],其频率为7.5 MHz,晶片数为16;采用小径管专用扫查器,其直径范围:1~4英寸(25.4~101.6 mm)。

2.2 试验工件

测试工件分别选用(直径×壁厚)φ32 mm×3.5 mm(工件1),φ42 mm×7 mm(工件2),φ60 mm×8 mm(工件3)的无缝管对接焊接件。各工件上均制作有不同规格的焊缝典型缺陷[5-6]。

2.3 试验过程与结果

2.3.1 工件1

2.3.1.1 根部裂纹

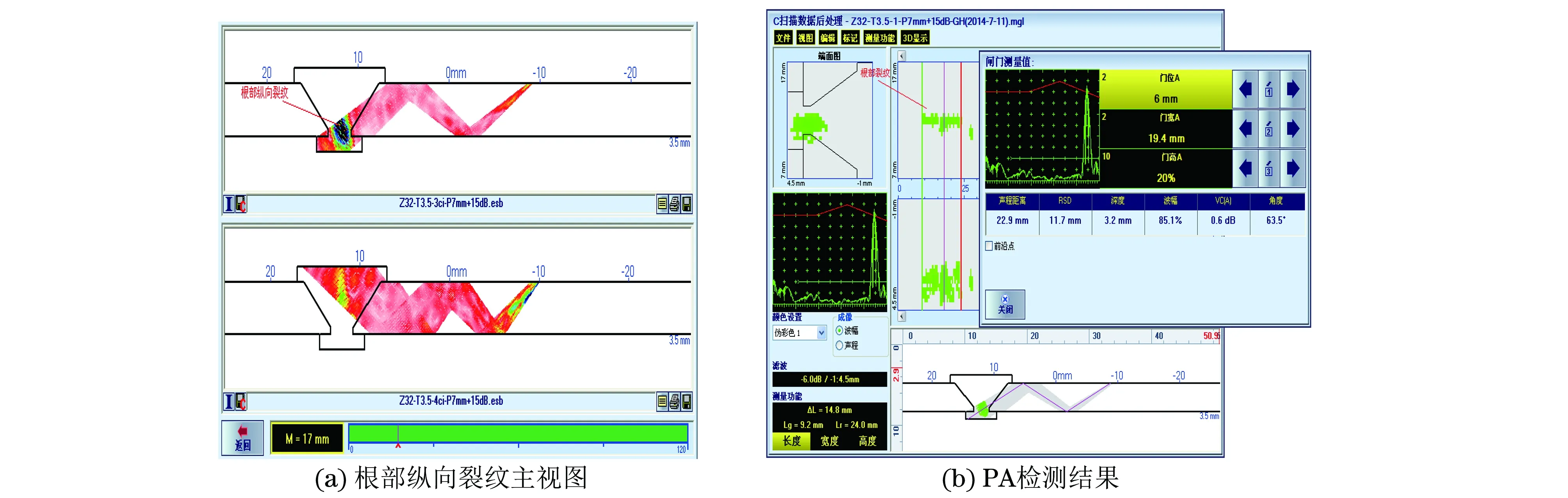

(1) PA测试结果如图1所示。测得其根部纵向裂纹深度为3.2 mm,长度为14.8 mm,幅度为85.1%(占满屏的百分比)。

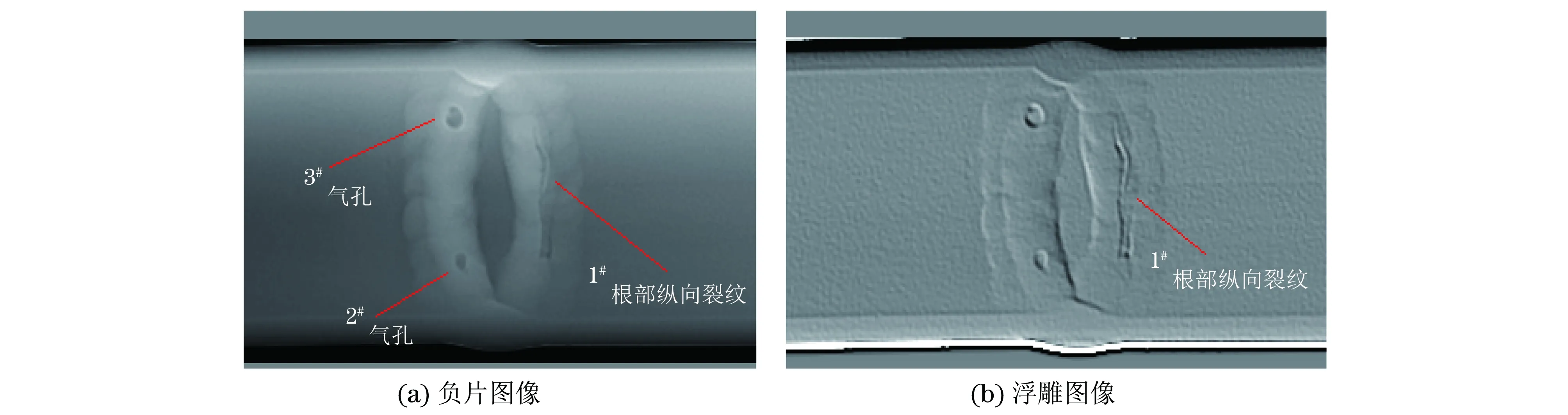

(2) DR检测透照参数为电压140 kV,电流1 mA,时间20 s。DR检测结果如图2所示,测得该裂纹长度为12.5 mm。

2.3.1.2 气孔缺陷

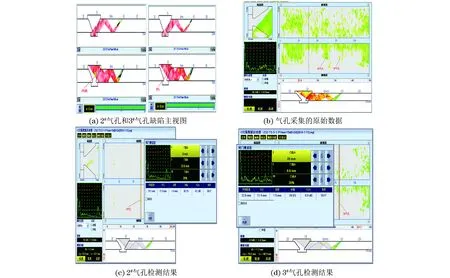

(1) 气孔缺陷的主视图与PA测试结果如图3所示。2#气孔缺陷的测量结果为深度1.4 mm,长度1.3 mm,幅度30.7%;3#气孔缺陷的测量结果为深度1.9 mm,长度1.3 mm,幅度28.6%。

(2) DR检测结果如图2所示。可得2#气孔直径为φ1.6 mm;3#气孔直径为φ1.7 mm。

图1 工件1根部纵向裂纹主视图与PA检测结果

图2 工件1根部纵向裂纹缺陷DR检测结果

图3 工件1气孔缺陷主视图与PA检测结果

2.3.2 工件2

2.3.2.1 1#根部未焊透缺陷

(1) 1#根部未焊透缺陷的主视图与PA测试结果如图4所示。测得的缺陷深度为5.6 mm,长度为25 mm,幅度>130%。

(2) DR检测的透照参数为电压180 kV,电流1 mA,时间20 s。其检测结果如图5所示,测得根部未焊透长度为11.22 mm。

2.3.2.2 坡口未熔合及气孔缺陷

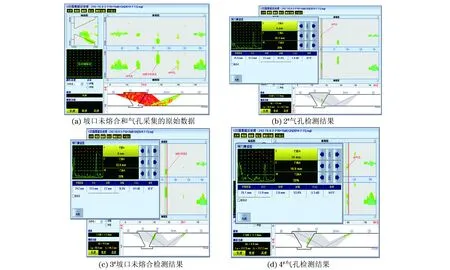

(1) 坡口未熔合及气孔缺陷的PA测试结果如图6所示。2#气孔缺陷测量结果为深度3.5 mm,长度2.6 mm,幅度61.6%。3#坡口未熔合缺陷在管号侧的测量结果为深度2.2 mm,长度4.4 mm,幅度76.9%。4#气孔缺陷的测量结果为深度2.8 mm,长度4.4 mm,幅度53.8%。

图4 工件2的1#根部未焊透缺陷主视图及PA检测结果

图5 工件2未熔合与未焊透缺陷的DR检测结果

图6 工件2坡口未熔合和气孔缺陷的PA检测结果

(2) DR检测的透照参数为电压180 kV,电流1 mA,时间20 s。3#坡口未熔合缺陷的DR检测结果为长度11.45 mm(见图5)。2#气孔的DR检测结果为直径1.6 mm,4#气孔的DR检测结果为直径2.4 mm,如图7所示。

2.3.3 工件3

2.3.3.1 1#根部裂纹缺陷

(1) 1#根部裂纹缺陷的PA检测结果如图8所示。测得其深度为7.3 mm,长度为35.2 mm,幅度>130%。

(2) DR检测的透照参数为电压200 kV,电流1 mA,时间20 s。DR检测结果如图9所示,测得根部裂纹长度为29.88 mm。

图8 工件3根部裂纹缺陷的PA检测结果

图9 工件3根部裂纹与气孔的DR检测结果

2.3.3.2 坡口未熔合及气孔缺陷

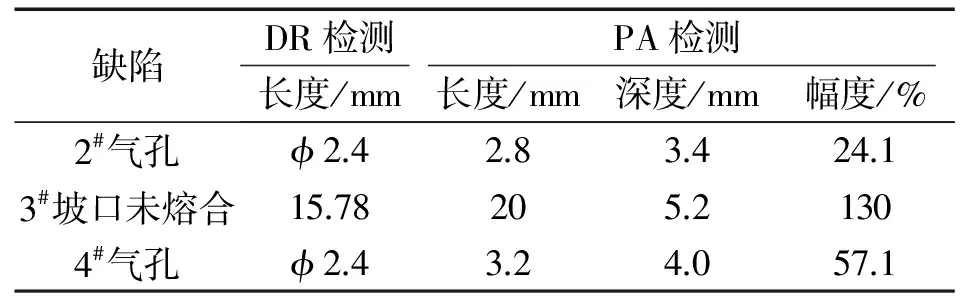

(1) 坡口未熔合及气孔缺陷的PA测试结果如图10所示。2#气孔缺陷的测量结果为深度3.4 mm,长度2.8 mm,幅度24.1%;3#坡口未熔合缺陷在位号侧的测量结果为深度5.2 mm,长度20 mm,幅度>130%;4#气孔缺陷的测量结果为深度4.0 mm,长度3.2 mm,幅度57.1%。

图10 工件3坡口未熔合和气孔缺陷的PA检测结果

(2) DR检测结果

2#气孔DR检测结果为直径2.4 mm,3#坡口未熔合DR检测结果为长度15.78 mm,4#气孔DR检测结果为直径2.4 mm,如图9所示。

3 试验结果对比分析

值得指出的是由于射线穿透工件后射线强度已大幅衰减, 胶片曝光是时间积累(积分)的过程,而射线数字成像(DR)采集一幅图像的时间很短(1/10 s~1/25 s),图像采集是时间的实时(微分)过程。图像采集主要考虑射线强度(mA),而曝光时间短不是主要的影响因素。工件1,2,3的DR和PA检测结果对比如表1~3所示。

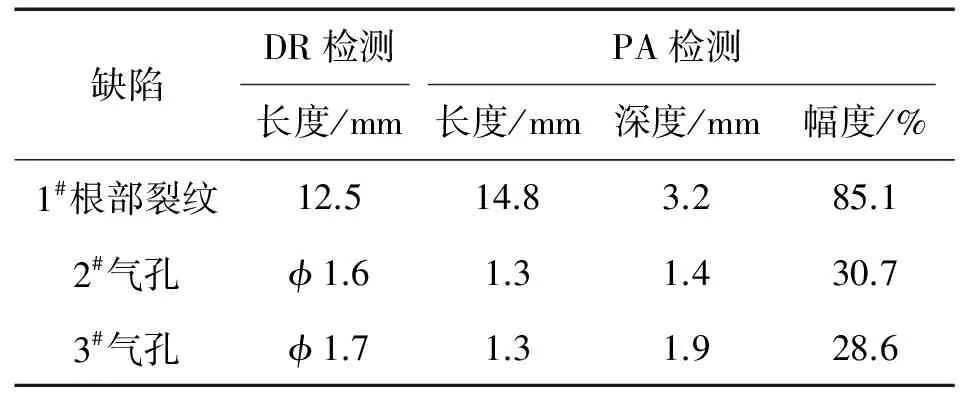

表1 工件1的DR和PA检测结果对比

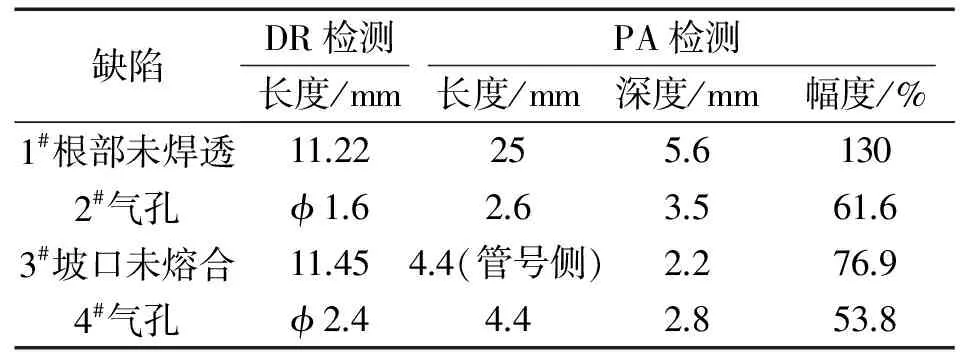

由图1,4可以看出,工件1根部纵向裂纹的PA测试结果(深度3.2 mm,长度14.8 mm,幅度85.1%)和工件2根部未焊透缺陷的PA检测结果(深度5.6 mm,长度25 mm,幅度>130%)的显示尺寸都有所放大,这是因为相同孔径的孔处于不同的声程距离处,从而在相对近距离内的反射波的幅度较大,同一声束反射波在荧光屏上的占宽较大而显示出的缺陷尺寸较大,因此相控阵宜采用幅度法进行验收。

表2 工件2的DR和PA检测结果对比

表3 工件3的DR和PA检测结果对比

由图6,10中显示的气孔缺陷测量结果可看出:相控阵采用多晶片延时聚焦的方法获得扇形扫查范围内各种角度的声束,虽然长度都一样或者相差不大,但每个角度的声孔径不同,所生成的各角度的声束对同一反射体的灵敏度也不可能完全一致,因此先以一种选定的角度制作距离-波幅曲线,再作角度增益修正,以保证同一缺陷用不同角度的超声波波幅的一致。

从以上分析可以得出以下结论:

(1) 基于以上3个试件中的自然缺陷,无论是DR技术还是PA技术均能检出,总体来看,PA技术检出的缺陷长度略大一些,宜采用幅度法进行验收。

(2) 由于相控阵技术具有三维、3D成像等特点,其图像显示的缺陷信息更多,除了缺陷长度外,还能显示在基准灵敏度下的幅值、缺陷的自身高度,且通过设置焊缝坡口参数可实现3D动态成像,更直观地显示缺陷位置,但应及时对制作的距离-波幅曲线进行增益修正。

(3) 从显示图像来看,使用DR技术检测时形成的缺陷形状更直观,更便于缺陷定性。

4 结语

无论是数字化成像的射线检测技术还是超声相控阵检测技术都是无损检测领域的新技术,随着这

两种技术的检测设备、检测工艺及检测标准的不断发展和完善,其会在越来越多的领域发挥更大的作用,从而提高检测速度、减少人为因素失误、降低操作者的劳动强度。

在小径管焊缝的数字化射线和超声波检测方法的选择上,还应根据工件结构、检测工艺及验收标准的相关要求来选择。

参考文献:

[1] 强天鹏.射线检测[M].北京:劳动社会保障出版社,2007.

[2] 巨西民,蒋中印,兰州,等.埋弧焊钢管焊缝DR检测机理及应用[J].无损检测,2014,36(10):29-77.

[3] 施克仁,郭寓岷. 相控阵超声成像检测[M]. 北京:高等教育出版社, 2010.

[4] 肖琨,王强,胡栋,等. 复杂工件内部缺陷超声柔性探头检测数值仿真[J]. 湖南科技大学学报(自然科学版), 2012, 27(4): 65-68.

[5] HUNTER A J,DRINKWATER B W,WILCOX P D. Autofocusing ultrasonic imagery for non-destructive testing and evaluation of specimens with complicated geometries[J].NDT & E International, 2010,43(2):78-85.

[6] 李剑锋.应用超声相控阵技术对特殊结构焊缝检测[J].金属加工, 2010(20): 26-30.