空压机曲轴断裂分析

■ 姜永升,李 忙

曲轴受到周期性不断变化的交变载荷作用,产生扭转和横向与纵向振动,承受弯曲、扭转、冲击等多种应力的作用。曲轴在断裂之前没有先兆,是一种突发性事故,一旦发生将造成较大危害。近期公司生产的1.6m³空压机曲轴出现多起断裂事故。该类曲轴材质为40Cr,热处理工艺流程为:锻造→正火→调质→轴颈高频感应淬火。

1. 力学性能分析

(1)断口宏观分析 图1为曲轴断面形貌,断口边缘无明显的塑性变形。整个断面与轴颈轴线呈45°角,断口面呈现出典型的海滩花样疲劳纹及断裂台阶特征,可以判断该曲轴断裂性质为弯曲-扭转疲劳断裂。瞬断区所占断面面积较小,说明曲轴在运行过程中所受载荷不大。裂纹源位于退刀槽圆角处,可以看出该处车削刀痕较深,同时存在毛刺。

(2)裂纹源分析 对断裂曲轴进行解剖,并观察退刀槽圆角处组织。图2可以看出退刀槽圆角表面粗糙度很差,存在尖锐凹坑与突起的毛刺。

图1 曲轴断裂形貌

图2 圆角剖面

图3显示在该处表面金属存在塑性流变,同时在塑性流变的局部区域存在微裂纹,说明在车削过程中车刀与曲轴表面基本上未产生切削,存在高速摩擦现象,造成了表面金属损伤,大幅降低了金属的抗塑性变形能力与阻碍裂纹扩展的能力。

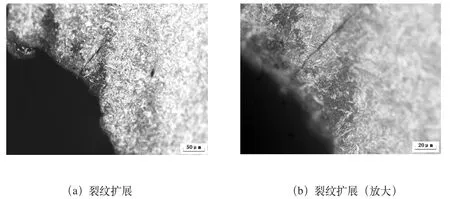

由图4可以看出,在轴拐颈与退刀槽交界位置存在一条表面扩展裂纹。该裂纹起始于退刀槽表面金属受损区,在运行过程中沿着最大受力方向,向内部扩展。

(3)基体组织分析 由图5可以看出,曲轴基体组织为回火索氏体+较多条状铁素体组织,同时硬度为245HBW,偏于标准下限。

(4)感应淬火区组织 如图6所示,硬化区组织为回火马氏体组织,硬度为55HRC,符合标准要求(48~55HRC)。

图3 金属流变区

图4

图5 基体组织

图6 硬化区组织

2. 分析与讨论

根据以上检验结果,曲轴基体调质组织及硬度(偏下限)、轴颈表面高频感应淬硬层组织及其硬度均合格。通过断口分析表明该曲轴断裂性质为弯曲-扭转疲劳断裂,裂纹源位于退刀槽薄弱区,为切削加工刀痕、金属微观损伤、毛刺和尖锐的交汇线。当曲轴表面这些加工缺陷达到一定程度并处于与交变的主应力面平行时便形成了裂纹源,在运行过程中形成应力集中,在交变载荷的作用下最终造成曲轴疲劳断裂。

3. 结论和建议

(1)该曲轴断裂为弯曲-扭转疲劳断裂,裂纹源位于退刀槽加工刀痕及金属塑性流变区(局部存在微裂纹),在运行过程中形成应力集中,造成曲轴疲劳断裂。

(2)优化调质工艺,适当提高曲轴强度,增加其抗弯曲变形能力;对退刀槽过渡圆弧处进行磨削加工,降低表面粗糙度值并减少金属损伤对疲劳强度产生的影响。经过上述工艺有效地控制了曲轴的断裂失效现象。

参考文献:

[1] 热处理手册编委会.热处理手册:第四卷[M].3版.北京:机械工业出版社,2001.

[2] 黄锡恺.机械原理[M].北京:人民教育出版社,1981.