关键件加工精度对EGR提升阀密封性的影响*

袁方恩 覃 卫 卢超剑

(1-博格华纳汽车零部件(宁波)有限公司 浙江 宁波 315191 2-博格华纳排放系统(宁波)有限公司)

引言

EGR作为控制柴油机NOx排放的手段已经被广泛采用,但是EGR在降低NOx排放的同时有可能造成PM、THC和CO排放的增加,以及燃油经济性的恶化。为了在降低NOx排放的同时又不导致其他排放物和经济性的恶化,则需要找到一个合适的EGR率使得排放物之间达到一个较好的折衷效果。很显然,最佳折衷点的选择势必受到EGR率控制精度的影响。

作为商用车柴油机,工作环境恶劣,发动机工作负荷较大,对于EGR装置的设计提出了更为严格的要求。EGR阀在关闭的时候需要良好密封性来保证发动机的工况稳定性,尤其是在阀前后的压差较大的时候,会使EGR泄漏量加大,影响发动机的进气量[1]。本文从影响泄漏的关键零部件的结构出发,研究了各尺寸对泄漏的影响,以及各尺寸之间的协同关系对密封性的贡献,从加工成本和对密封性的效果综合考虑得出了保证密封性前提下加工精度的选择[2]。

1 关键参数

1.1 阀片密封结构

EGR阀的密封靠阀片和阀座的密封带,但与之相关的阀杆以及阀杆与阀片的焊接尺寸、阀片与阀座的配合关系对密封也有重要的影响。保证单个零部件的尺寸合格是保证密封的前提,但是零部件之间良好的配合也是保证密封的关键。通用的阀片密封结构如图1所示,主要零件有阀片、阀杆、阀座。

图1 阀片密封结构

1.2 关键参数

阀座的内部直径尺寸的精度会直接影响密封效果,例如周向跳动大,直径公差不合理等尺寸不良会使密封带变形,恶化密封效果。阀座的圆度也会影响其与阀片的配合,圆度不良不单单是加大密封带,更会使与阀片出现较大接触间隙,密封带完全变成较大的缝隙,加大泄漏。

阀杆需要和阀片焊接成一体,阀杆的外径尺寸与阀片的内径尺寸影响焊接效果,阀杆的外径偏小会导致与阀片匹配过松,焊接后无法保证焊接强度,同时也容易引起较大焊接变形,造成阀杆和阀片焊接后的同轴度不良,进而影响阀片与阀座的密封。阀杆的圆柱度也会对焊接后阀片、阀杆的同轴度有很大的影响。同轴度不良同样会造成阀片与阀座的接触为点接触,增加泄漏量[3]。

2 试验结果分析

2.1 阀座尺寸对密封性的影响分析

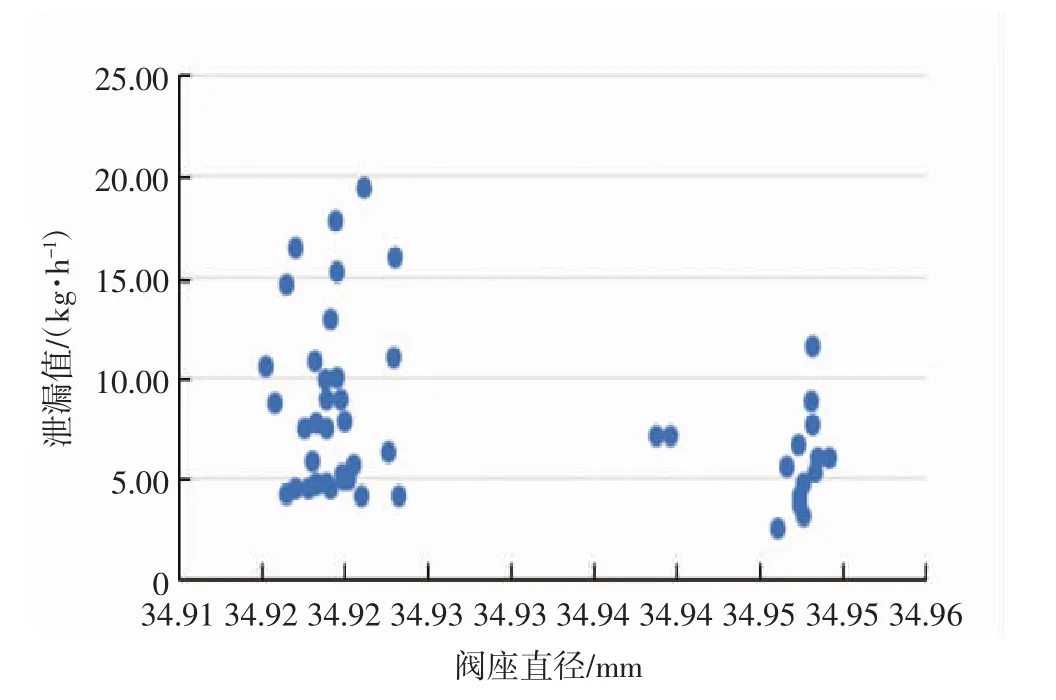

图2是泄漏随阀座圆度的变化,从图2可以看出,阀座的圆度位于0.011 mm~0.014 mm之间是泄漏有80%几率可以达到10 kg/h以下,而大于0.014 mm时,大部分的泄漏都会大于10 kg/h,对于机加工尺寸,从泄漏角度出发阀座的圆度应位于0.012~0.013 mm之间是比较理想的公差范围,如果考虑到加工成本可以适当放宽但不能超出0.011~0.014 mm的范围。图3所示的阀座直径数据显示,阀座的直径尺寸位于34.92~34.95之间,并且大部分都在尺寸带的端部,当直径位于34.92 mm附近时,泄漏小于10 kg/h的几率只有60%,而位于34.95mm附近时泄漏都在10 kg/h以下,可以看出阀座直径应在允许的公差范围内尽量做大,可以增加泄漏合格的几率。

图3 泄漏随阀座直径的变化

2.2 阀杆尺寸对密封性的影响分析

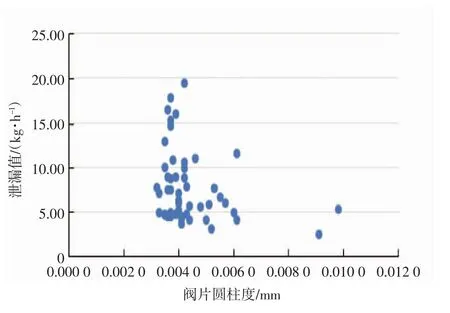

阀杆的机加工比较精确,图4是泄漏随阀杆直径的变化,从图4也可以看出,圆柱度尺寸比较精确,几乎都在0.002 4 mm附近,并且阀杆圆柱度单因素对泄漏的影响也较小,图4中可以看出泄漏在10kg/h以下的约占80%。说明通用的阀杆机加工精度可以保证泄漏合格,并且不影响加工成本。阀杆直径的尺寸也比较精确,图5是泄漏随阀杆圆柱度的变化,图5中可以看出大部分尺寸都在5.987 mm附近,并且泄漏值也有80%的在10 kg/h以下。综合以上,阀杆的机加工尺寸都比较精确,在通用的加工精度下对阀泄漏的影响较小,可以用常规的尺寸公差进行加工,同时又不影响成本。

图4 泄漏随阀杆直径的变化

图5 泄漏随阀杆圆柱度的变化

2.3 阀片尺寸对密封性的影响分析

阀片的加工相对于阀杆难度较大,如果对精度要求不高可以采用冲压的方式,成本较低,如果对泄漏的要求较高,则需要牺牲成本而采用机加工的方式。如果采用冲压的方式,阀片内径难以保证精度,而且随着冲压模具的损耗内径会偏离设计尺寸,严重影响焊接效果。如果采用机加工的方式,可以保证内孔径尺寸,如图6所示,阀片内孔径基本位于6.01 mm附近,并且批量加工的尺寸稳定。机加工的阀片,单就阀片内孔径对泄漏的影响较小,有80%几率都在10 kg/h以下。同理,阀片内孔圆柱度尺寸也较好,基本都在0.004 mm附近,泄漏值也较小[4](如图7所示)。

图6 泄漏随阀片内径的变化

图7 泄漏随阀片圆柱度的变化

图8 泄漏随阀杆阀片同轴度的变化

2.4 各尺寸匹配对密封性的影响分析

如前所述,阀片焊接后阀杆与阀片的同轴度对泄漏的影响较大。如果阀片与阀杆在焊接后出现偏轴,在阀杆的轴向固定后,必然导致阀片与阀座的偏心,加大密封带甚至使线接触变成点接触,大大降低密封效果。从图8中可以看出,受到焊接的影响,阀杆与阀片的同轴度会出现较大的偏差,本文研究的数据位于0.019~0.026 mm之间,有较大的区间。为了保证密封性,需控制同轴度在0.023 mm以下,这必然会大大增加焊接的难度,需要首先保证阀片、阀杆的单独尺寸的前提下提高焊接的准确度和稳定性。

阀座和阀片的圆度是直接构成密封带的尺寸,两者的配合与泄漏值的关系如图9所示。图中所示的泄漏值的分布可以看出,阀座的圆度在0.013 mm以下,阀片圆度在0.006 mm以下时泄漏值较低,超出此范围会导致阀片和阀座不能构成良好密封带,增大泄漏。尽管机加工的阀片尺寸稳定,但阀座的尺寸偏差相对稍大,导致两者综合起来对泄漏的影响与单个零部件对泄漏的影响趋势不同。

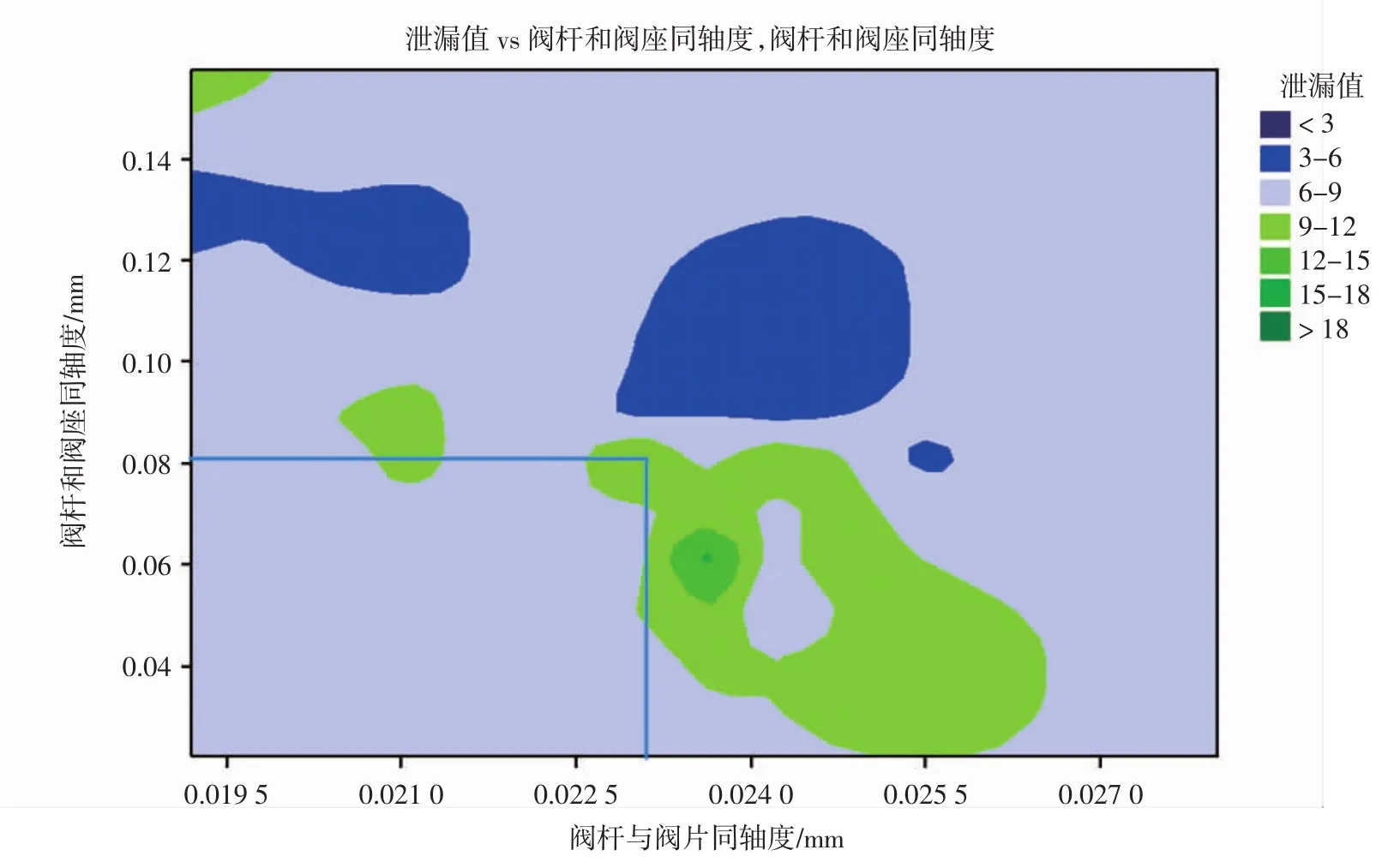

前述中说明了阀杆的机加工精度可以有很好的保证,在阀杆的轴向定位确定后,阀杆的运动是比较精确的,但是阀座本身的尺寸就有相对稍大的偏差,加上阀座需要采用过盈的方式压装固定,必然存在定位的偏差,这样会引起阀杆与阀座的同轴度的偏差[5]。图10中所示,为了保证密封性,阀杆与阀座的同轴度需要在0.08 mm以下,并且阀杆与阀片的同轴度要在0.023 mm以下时才能得到良好的配合。

图9 阀座圆度和阀片圆度对泄漏的影响

图10 同轴度对泄漏的影响

3 结论

从EGR阀影响阀片泄漏的关键零部件出发,讨论各个零部件的尺寸精度对密封性的影响,以及各尺寸之间的匹配对密封性的影响,得出以下结论:

1)阀杆的圆柱度精度较高,对密封性影响较小。

2)阀片的内孔径公差较大对密封影响较大。

3)阀座与阀杆的同心度容易出现偏差,需要与阀片焊接后与阀杆的同轴度相匹配才能得到良好的密封。

综合这几个因素,需要提高阀座的加工精度,采用机加工的阀片,可以大大提高阀片的密封性。

1 张胜根,李军.柴油机排放控制技术及发展趋势[J].汽车与配件,2015(43):32-35

2 兰志刚,孙黎.阀体阀杆类零件尺寸稳定性控制[J].金属加工(热加工),2017(17):56-57

3 刘奉云,李强.阀杆拉伤问题分析及处理 [J].通用机械,2012(1):50-52

4 成大先.机械设计手册[M].北京:化学工业出版社,2016

5 王靖,刘小兵,王春志.新型球型单向阀的设计与研究[J].新技术新工艺,2005(3):38-39