采石场爆破对邻近隧道的影响分析

方智淳,陈志敏,2

(1.兰州交通大学 甘肃省道路桥梁与地下工程重点实验室,甘肃 兰州 730070; 2.兰州交通大学 道桥工程灾害防治技术国家地方联合工程实验室,甘肃 兰州 730070)

山体开采主要采用爆破法,爆破工艺对邻近隧道的结构安全有重要影响。主要表现在隧道开挖引起隧道围岩应力重分布,持续的爆破振动将会使得既有隧道强度弱化并且产生损伤。当隧道存在病害且距离爆破点较近时,在爆破施工过程中需要保证爆破的振动强度不会危及既有隧道的结构及运营安全[1]。

刘敦文等[2]利用 ANSYS/LS-DYNA模拟了邻近隧道爆破对既有隧道的影响,分析了最大段装药量不同时迎爆侧的振动速度,并提出了一些控制爆破振动的措施。于天生[3]以莞惠城际GZH-7标段为例,利用有限元软件对小净距隧道爆破开挖过程进行了模拟分析,通过研究开挖过程中邻近隧道各特征点的水平位移、竖向位移、速度随时间的变化关系,得到了小净距隧道爆破开挖对邻近隧道的影响规律。陈绍辉等[4]建立静力模型分析了新隧道开挖所引起的邻近隧道衬砌应力重分布情况,建立动力模型分析新隧道爆破导致邻近隧道二次衬砌产生的应力变化,并将两种模型中隧道衬砌的应力进行矢量叠加,以评判新隧道爆破开挖对邻近隧道的影响。

上述文献均分析了爆破对邻近隧道的影响,但是大多数忽略了瞬时动力和爆破振动的关联。本文利用有限元软件,研究当采石场单次爆破且所用装药量很大的情况下,邻近采石场爆破对既有铁路隧道衬砌结构的不利影响。

1 工程概况

陕西省红柳林至神木西铁路沙峁沟隧道设计全长 3 471 m。隧址区上覆地层主要为第四系全新统风积细沙、洪积碎石土、坡积块石土,上更新统风积砂质黄土,下伏侏罗纪中统砂岩。整个隧道III级围岩占80%,Ⅳ和Ⅴ级围岩占20%。

在隧道右侧里程DK7+200处有一采石场,采石场呈矩形分布,长约60 m,宽为30 m,整个采矿区域占地面积约 2 000 m2。根据实际需要,爆破采用直眼打孔,每次打1~3个孔,孔径50 mm,孔距10 m,孔深20 m。用药壶法装药,每孔装药约500 kg,大约半年爆破1次。

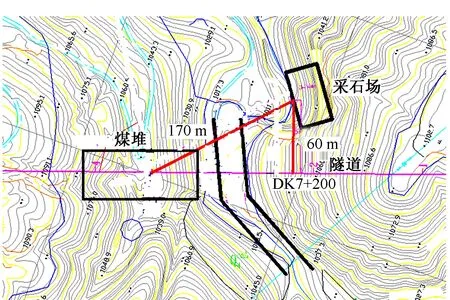

从爆破点到隧道垂直距离约60 m,如图1所示。

图1 采石场位置

2 有限元模拟

2.1 模型的建立

根据隧道与采石场的空间位置关系,选取与采石场爆破点水平距离最小的断面建立分析模型,见图2 。

图2 有限元分析模型(单位:m)

模型由炸药、衬砌(采用C25混凝土)和岩体3部分组成。炸药方程选用JWL(Jones-Wilkens-Lee)状态方程[5]。为了简化计算,将采石场多个药孔微差爆破施工方式简化为1次爆破的方式,炸药总当量为500 kg。爆破点位于所选断面隧道中线右侧,距隧道中线水平距离60 m,布置炸药处高程与隧道衬砌迎爆面拱脚高程相同。岩石采用了考虑速率效应的各向同性、塑性运动硬化材料模型[6],采用Lagrange来描述炸药及与其发生相互作用的材料。此算法的优点在于可以得到清楚的物质界面。

2.2 材料及参数的选取

围岩取Ⅳ级,采用弹塑性材料模拟。隧道衬砌为C25整体式混凝土,采用弹性材料模拟。围岩和衬砌的物理力学参数见表1。

表1 围岩、衬砌的物理力学参数

炸药采用ANSYS/LS-DYNA自带的高性能炸药。炸药密度为 1 200 kg/m3,爆破速度为 6 000 m/s,爆破压力为 30 000 MPa。一般采用JWL状态方程来描述炸药爆炸时的情况。JWL状态方程可表示为

(1)

式中:V为相对体积;E0为常数;A,B,R1,R2,w为特征参数,对某种炸药而言为常数,此文分别取600 GPa,12.4 GPa,4.5,1.1,3.4。

2.3 边界条件及求解

选取有限元模型上x=12.0 m和x=-121.5 m 界面上的所有节点,约束其水平方向的位移;选取z=0和z=-1.8 m 界面上的所有节点,约束其纵向位移;选取y=-10 m 界面上的所有节点,约束其竖直方向的位移。选择计算时间为 0.032 5 s。

2.4 模拟结果分析

2.4.1 隧道衬砌整体应力及单元应力

1)隧道衬砌及周边围岩应力

选取采石场爆破过程中隧道衬砌及周边围岩在水平方向、竖直方向及纵向上的应力云图。通过观察动态应力云图发现:在采石场整个爆破过程中,隧道周边围岩上的应力逐渐增大。

爆破完成时在采石场爆破开挖过程中产生的爆炸波影响到了隧道衬砌。爆破完成时传递到隧道周边围岩上的最大拉应力为7 MPa,最大压应力为6 MPa,超出现场实测围岩初始应力值。所以必须对采石场爆破完成时迎爆侧衬砌的最大主应力(拉应力)及最小主应力(压应力)进行分析。

2)迎爆侧监测点处单元应力

选取与现场实测点相对应的单元,列出最大主应力(拉应力)与最小主应力(压应力),进一步比较所选取单元的应力与C25混凝土抗拉强度设计值1.27 MPa 和抗压强度设计值11.9 MPa的大小,分析隧道衬砌开裂的原因。

将隧道衬砌分为迎爆侧和背爆侧。在隧道拱顶、拱肩、拱腰、拱脚布设监测点。拱顶及右侧监测点处单元最大拉应力和压应力见表2。

表2 拱顶及右侧监测点处单元最大拉应力和压应力 MPa

由表2可见:拱脚处单元最大拉应力超出C25混凝土的抗拉强度设计值,而压应力未超出,因而拱脚处的混凝土开裂主要是由于采石场爆破导致C25混凝土二衬受到的拉应力超出了其抗拉强度设计值所致。拱腰处最大拉应力及压应力均未超出C25混凝土的抗拉强度、抗压强度设计值。若出现混凝土开裂可能是由于多次爆破累积破坏所致。拱肩处最大拉应力超出C25混凝土的抗拉强度设计值而压应力为9.6 MPa,与C25混凝土的抗压强度设计值相差不大且处于增大趋势,故而拱肩处的裂缝主要是由于采石场爆破导致隧道二衬上的拉应力超出了C25混凝土抗拉强度设计值所致。拱顶处最大拉应力、压应力均小于混凝土抗拉强度、抗压强度设计值,若出现裂缝很可能是由于采石场爆破导致整体受力变化及二衬变形所致。

2.4.2 隧道衬砌的位移

采石场爆破完成时,衬砌上各监测点处的位移云图见图3。可以看出:最大位移发生在右侧(迎爆侧)隧道衬砌拱脚G点,向隧道内侧最大位移4.3 mm;迎爆侧拱腰E点位移为2.8 mm。从拱脚到拱顶隧道衬砌向内水平收敛值逐渐减小至很小,隧道拱顶几乎不发生位移。背爆侧隧道衬砌位移很小,可忽略不计。

图3 隧道衬砌位移云图(单位:m)

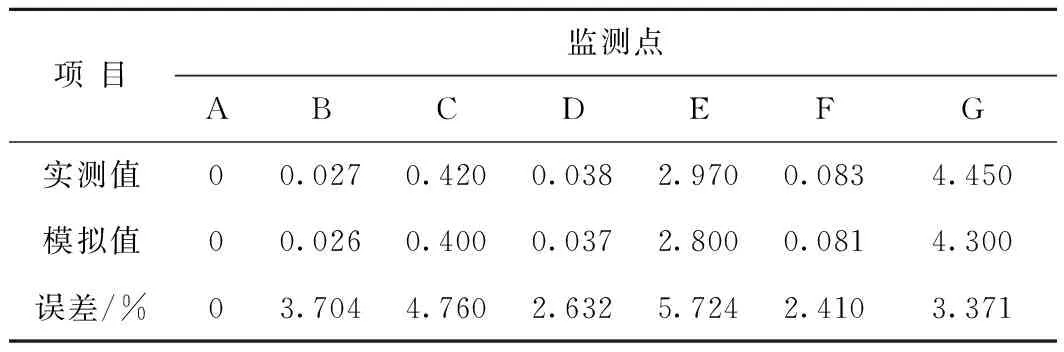

监测点处位移实测值和数值模拟值对比见表3。可以发现,两者误差不大,数值模拟结果真实可靠。

表3 监测点处位移实测值和数值模拟值对比 mm

3 结论

通过分析采石场爆破对既有隧道造成的影响,结合现场监测结果可得以下结论:

1)在采石场爆破过程中,衬砌上最大拉应力发生在拱脚处,其值为4.32 MPa,超出C25混凝土抗拉强度设计值3.05 MPa;最大压应力出现在拱肩处,其值为9.60 MPa,比C25混凝土抗压强度设计值小2.30 MPa。

2)采石场的爆破对既有隧道的影响不能忽视,特别是在受到采石爆破波影响最大的迎爆面。

3)隧道迎爆面在长期的爆破过程中,特别是在衬砌出现裂缝后,衬砌的整体承载力明显下降。

[1]张璟,陈志敏,蔺鹏臻,等.采石场爆破振动对附近沙峁沟铁路隧道影响有限元研究[J].兰州工业学院学报,2017,24(3):1-7.

[2]刘敦文,宋广晨,褚夫蛟,等.隧道爆破开挖对邻近隧道安全影响的数值分析[J].安全与环境学报,2014,14(2):64-68.

[3]于天生.小净距隧道爆破开挖对邻近隧道的影响分析[J].工程与建设,2013,27(5):652-654.

[4]陈绍辉,张贤康,石波,等.隧道爆破施工对邻近隧道安全性的影响研究[J].公路交通技术,2016,32(6):100-105.

[5]孙海利.基于ANSYS/Ls-dyna仿真模拟对条形药包爆破地震效应的研究[D].西安:长安大学,2015.

[6]邵鹏,东兆星,张勇.岩石爆破模型研究综述[J].岩土力学,1999,20(3):91-96.