沪通铁路单双线并行大吨位箱梁架设技术

薛泽民

(中铁三局集团有限公司,山西 太原 030001)

1 工程概况

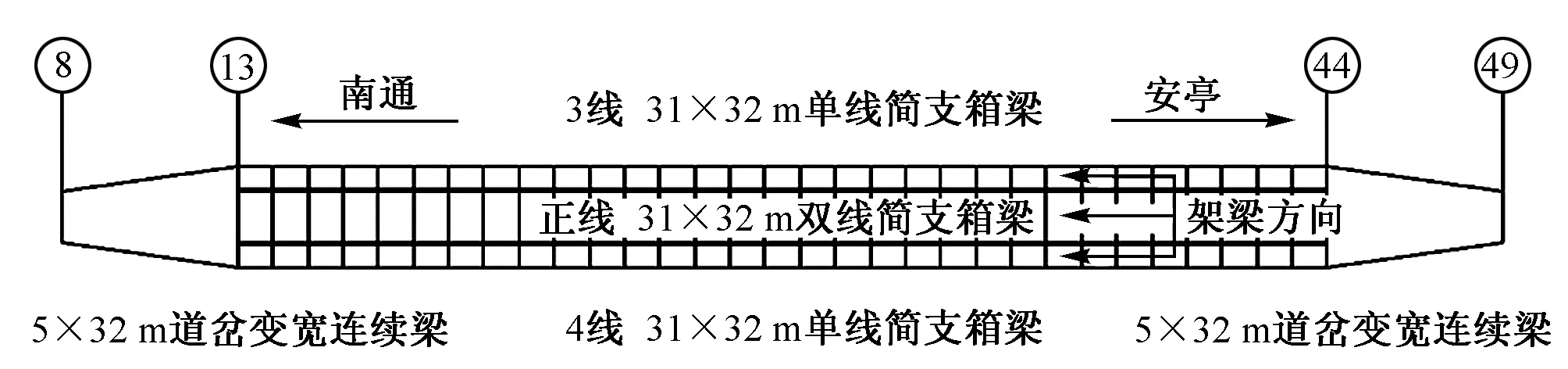

沪通铁路常熟高架站特大桥位于江苏省常熟市境内,因常熟站在桥上而得名,桥梁全长 1 687.215 m。该桥设有62孔32 m单线箱梁,布置于正线桥墩13#,44#与两侧站线3线、4线之间的桥墩之间,具体平面布置如图1所示,900 t双线箱梁位于线路中心,两边布置有500 t单线箱梁。

图1 单、双线箱梁平面布置

2 施工方案

单、双线大吨位箱梁的架设按“一运一架”配置设备,同一跨内先施工第3,4线单线箱梁,再施工中间跨双线箱梁。由于需要架设双线大吨位箱梁,设备统一采用现有的900 t提、运、架设备。运架设备通行于已架设的900 t双线箱梁上,首先架设两侧单线500 t箱梁,将500 t箱梁落到提前安放于3个桥墩上的横移装置上,通过采用墩上横移梁的方式将500 t箱梁移到相应位置,再架设中间孔跨900 t箱梁,重复操作直至完成常熟高架站单双线箱梁架设。

3 900 t提、运、架设备适应性改进

900 t提、运、架设备架设单线500 t箱梁需要在箱梁的吊运、辅助移梁装置吊运、运梁支撑等方面进行适应性改进。

3.1 多功能吊具

该吊具包括垫块、扁担、吊杆[1](其中施工900 t箱梁时,使用原900 t桥机吊杆即可)。吊点按照900 t箱梁和500 t箱梁的吊点间距设置,横向间距分别为 3 660,3 400,2 000 mm,实现 900 t 提梁机、架桥机同时满足架设900 t和500 t箱梁的施工作业。

建立有限元梁单元模型并施加载荷(包括自重载荷),2种最不利作业工况计算结果:①500 t梁片2.00 m吊点位加载,最大应力为104.0 MPa;②900 t梁片3.66 m吊点位加载,最大应力为205.4 MPa。

吊具的材质为低合金结构钢345,根据GB 50017—2003《钢结构设计规范》中的规定,对于板厚为16 mm(板厚≤35 mm)的Q345钢的容许应力[σ]=230 MPa,因此吊具强度满足要求。

3.2 辅助移梁装置吊装系统

采用工字钢在现有的900 t架桥机起重天车车架上焊接横移轨道,并安装1台20 t电葫芦。电葫芦可以沿着横移轨道移动±200 mm,实现安拆辅助移梁装置时横向微调对位[2]。

利用CAD计算台车走行梁惯性矩,然后加载20 t吊勾载荷,经计算走行梁在该载荷下的最大应力为25.6 MPa,最大变形量为0.55 mm。

架桥机结构材质为低合金结构钢345。综合各种作业工况可知,主结构最大应力均未超过容许应力,并且走行梁变形很小,对整个台车不会造成影响。

3.3 固定支撑垫墩

通过在现有900 t运梁车的固定支撑墩内侧加66 cm×38 cm×30 cm垫墩,活动支撑垫墩仍用运梁车原配垫墩,实现900 t运梁车同时满足运输900 t和500 t箱梁的要求。

由于支撑垫墩的尺寸和原900 t箱梁的垫墩尺寸保持一致,因此一定满足500 t箱梁的支撑要求。

4 单线箱梁横移台车设计

单线箱梁横移台车由卧枕梁、移梁台车、液压油顶、泵站、平台等组成,其中卧枕梁为整个装置的承重结构,移梁台车用于承载箱梁,液压起落系统用于单线箱梁的落梁。

4.1 卧枕梁

4.1.1 卧枕梁结构

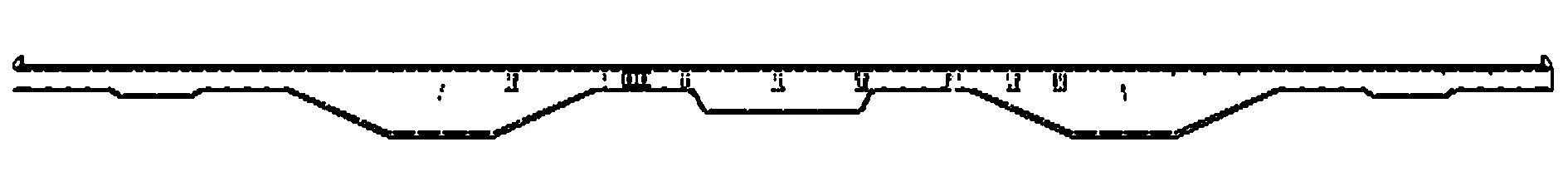

卧枕梁(见图2)采用低合金结构钢Q420制作成箱形结构,考虑了整体高度限制及强度的要求。根据单双线桥墩及垫石间距,卧枕梁采用变截面设计。整个卧枕梁支垫在垫石上,并在其上设置轨道用于移梁台车行走。

图2 卧枕梁示意

4.1.2 卧枕梁强度计算

建立有限元梁单元模型并施加载荷(包括自重载荷),各种作业工况计算结果:①台车横移至900 t墩台的中线位置时,主结构最大应力为169.8 MPa;②台车横移至900 t墩台与500 t墩台间的跨中时,主结构最大应力为238.7 MPa;③台车横移至500 t墩台中线位置时,主结构最大应力为195.8 MPa。综上所述,主结构最大应力均未超过容许应力。

4.1.3 卧枕梁刚度计算

各种作业工况下挠度计算结果:①台车横移至900 t墩中线位置时,竖向最大挠度f=4.022 mm,竖向容许挠度[f]=700/L=5.714 mm,L为跨度。②台车横移至900 t墩台与500 t墩台间的跨中时,竖向最大挠度f=6.747 mm,竖向容许挠度[f]=700/L=8.143 mm。③台车横移至500 t墩台的中线位置时,竖向最大挠度f=2.693 mm,竖向容许挠度[f]=700/L=3.714 mm。综上所述,卧枕梁刚度满足要求。

4.2 移梁台车

移梁台车共由2套200 t级的移运装置连接组成,置于卧枕梁之上可以在卧枕梁上滑动。移梁台车上放置承载垫箱及胶垫,确保单线箱梁在支座位置受力,并避免其在横移台车上滑动;移运台车上设有导向滑轮,保证台车在卧枕梁上平稳、准确地移梁。

4.3 动力系统

动力系统为移梁装置提供横移的动力,主要由泵站、横移油缸、平台、横移连接座等部分组成。横移采用油缸步进的方式,作业人员在平台上通过插销与卧枕梁连接,通过控制电磁阀实现油缸伸缩,最终实现梁片的横移。左右两侧梁片通过调换泵站及平台的方向分别实现两侧梁片的左右横移。

4.4 液压起落系统

移梁装置通过步进方式将梁片移动到位,再通过液压起落系统将梁片顶升,实现梁片与移梁装置分离。待左右单线箱梁都移动到位并顶升后,将整个移梁装置及卧枕梁吊下墩台。此时,再通过液压起落系统回收,实现左右单线箱梁的落梁到位。

4.5 横移机构计算

1)运行阻力的计算。小车稳定运行的静阻力Fj=Fm+Fw=136.25 kN。其中,Fm为小车稳定运行的摩擦阻力,Fw为小车稳定运行的风阻力。

2)横移油缸的选择计算。油缸型号为HSGK01-140/80-1400 mm,缸径D=140 mm,杆径d=80 mm,工作压力P=16 MPa。有杆腔最大拉力FL=π(D2-d2)P=165.9 kN。

由此可见:Fj 单双线箱梁架设采用“一运一架”配置设备,首先架设两侧单线500 t箱梁,将500 t箱梁落到提前安放于2个桥墩上的横移装置上,通过采用墩上移梁的方式将500 t箱梁移到相应位置,再架设中间孔跨900 t箱梁。具体施工步骤如下: 1)900 t架桥机过孔到位,准备架梁[3]。 2)将移梁台车和卧枕梁运至桥下并组装完成。 3)利用吊梁小车上20 t电葫芦将移梁台车和卧枕梁整体吊起,整体移动并放置于墩台上,实现移梁台车和卧枕梁的墩上安装。 4)根据现场垫石、梁体位置,精确布置移梁装置及千斤顶。 5)根据所施工箱梁跨度、长度、支撑垫石标高等测量数据,将移梁台车放置于卧枕梁上相应位置。 6)架桥机按照箱梁中心线、梁端线位置将单线箱梁放置到移梁台车。 7)移梁台车操作人员按照卧枕梁刻度标线同步移动箱梁,将其横移到位[4]。 8)利用4个液压油顶同时顶升,将单线箱梁顶升到安全距离后,移除移梁台车并在单线箱梁下安放垫块用于支撑单线箱梁。 9)重复步骤6)~8),实现第2片单线箱梁的架设(见图3)。 图3 两侧单线梁就位 10)利用吊梁小车上的20 t电葫芦将移梁台车和卧枕梁整体吊放到墩台附近地面上。 11)去除单线箱梁下方的垫块,单线箱梁的4个油顶同时回缩(也可分别回缩)将单线箱梁落到支撑垫石上,并进行支座灌浆锚固[5]。 12)运梁车驼运双线箱梁到架梁位置,用架桥机架设双线箱梁[6]。 13)利用汽车吊将移梁台车及卧枕梁吊运到下一孔跨桥下,准备下一孔箱梁架设。 14)架桥机正常过孔到位,准备下一孔箱梁架设。 1)通过对900 t提运架设备的吊具、支撑垫墩、吊装系统等方面的适应性改进,实现了1套900 t提运架 设备同时满足500 t单线箱梁和900 t双线箱梁的施工要求。 2)通过研制单线箱梁横移台车,实现500 t单线箱梁的墩顶移梁到位。 随着现代铁路的建设,铁路桥梁建设将不可避免地出现多种复杂工况,原有的施工设备很可能无法满足现场施工的需求。如果新购设备,不仅加工周期长,而且费用高。通过对原有设备的适应性改进并配合研制小型机具,既可满足现场复杂工况下的施工需要,又有助于节约施工成本,提高施工效率,且符合国家的绿色发展要求。 [1]北戴河通联重工有限公司.TLJ900型架桥机使用说明书[Z].秦皇岛:北戴河通联重工有限公司,2015. [2]中华人民共和国铁道部.铁建设[2006]181号 铁路架桥机架梁暂行规程[S].北京:中国铁道出版社,2009. [3]乔海红.京津城际铁路900 t箱梁运架施工技术[J].铁道建筑,2008,48(5):16-18. [4]范瑞芹.浅谈墩顶移梁架设施工方法及安全控制[J].铁道建设,2014(1):27-30. [5]吴红强.合武客运专线大吨位箱梁提运架施工方法[J].铁道建筑,2008,48(8):25-27. [6]李艾.沪杭高速铁路箱梁安全高效架设施工技术[J].铁道标准设计,2011,55(6):101-107.5 单双线箱梁架设施工工艺

6 结论