IGBT导热硅脂涂敷与紧固工艺研究

万超群

(株洲中车时代电气股份有限公司,湖南 株洲 412001)

在IGBT安装工艺中,导热硅脂的涂敷被广泛使用,导热硅脂涂敷在散热器与IGBT基板之间,用于填补IGBT与散热器接触的空隙,进而增加散热器与IGBT的热交换效率,提升IGBT散热效果,改善IGBT的使用可靠性和使用寿命,IGBT的安装工艺又决定了IGBT与散热器之间的接触情况,与导热硅脂的涂敷密切相关。随着IGBT批量化应用的加速,从现有IGBT的应用情况看,目前所使用导热硅脂涂敷工艺和器件安装工艺并不太适用于批量IGBT的安装,IGBT导热硅脂的涂覆工艺和安装工艺的研究和改进越来越重要。

1 现有工艺问题分析

通过对现有的导热硅脂涂敷工艺和器件安装工艺分析,存在以下不足。

1.1 导热硅脂涂敷厚度偏低

现有工艺导热硅脂厚度偏小。导热硅脂涂敷厚度取值由IGBT模块基板参数决定,通过分别对不同厂家的IGBT模块基板拱度以及拱度分布进行测量发现,各个厂家的模块基板拱度以及拱度分布差异较大。现有工艺的导热硅脂厚度不能很好地适用于目前在用IGBT的拱度分布。

1.2 丝网网格分布不适合

目前,所用丝网网格分布为中心区域网格密度大、单个网孔面积大,往外侧延伸后其网格网孔面积减小,网格密度减小,呈蝴蝶状,同时,网格密度越小,单个网孔面积越大的区域其导热硅脂涂敷量越大,其网格分布考虑到了在模块衬板焊接处分布较多导热硅脂,在基板平整度较好的情况下,保证了衬板下方的接触良好。但对于中心拱度偏大,且拱度大值区域集中在中央衬板区域的模块,使用此类丝网网格进行涂敷硅脂,使各衬板下方导热硅脂涂敷厚度一致,将会使两侧衬板区域下方出现接触不良现象,进而影响其散热情况。

1.3 紧固力矩偏小

现有工艺所采用的紧固力矩仅适用于部分IGBT模块的组装,但是由于在进行IGBT芯片焊接和衬板焊接时,不同厂商采用不同焊料,各类焊料的熔点差别较大,不同焊料在焊接后会对基板硬度和拱度造成不同的影响。如果使用硬焊料,其熔点较高,因此,在焊接过程中,IGBT模块基板产生的形变较大。同时,不同IGBT所使用的基板其原始拱度与弯曲形式均存在差异。目前,基板原始形状存在2种:①双面拱原始基板,焊接衬板的一面向内凹陷,接触散热器的一面向外凸出;②单面拱原始基板,即焊接衬板一侧为平整面,接触散热器一面向外凸出。

双面拱原始基板对紧固力矩的要求更大,现用紧固力矩适用于单面拱器件的紧固,对于双面拱器件而言,则显偏小。

2 工艺改进的分析

通过对原用工艺进行分析后,根据其不足,对原用工艺进行以下改进。

2.1 增加导热硅脂涂敷厚度

对不同IGBT模块基板拱度最大值进行测试对比,对数据进行分析后得出,最大拱度器件其拱度相较于最低拱度器件,其模块拱度偏大8.9%;同时,考虑到IGBT模块基板拱度较大值区域的区别,因此,将导热硅脂厚度增加至原用厚度的10%~20%,即厚度增加至130~150 μm。

2.2 增加紧固力矩

由于不同焊料所导致的基板硬度的不同,在紧固时需增大其紧固力矩,而过大的紧固力矩则会对IGBT模块本身造成一定的影响,所以,紧固力矩不能过量增大,同时,由于导热硅脂厚度增加10%~15%,通过现场的试验,将其力矩增大10%较为合适。

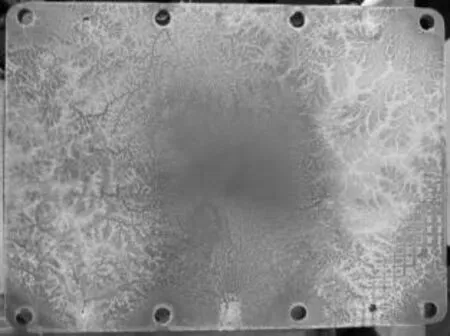

图1 改进前效果

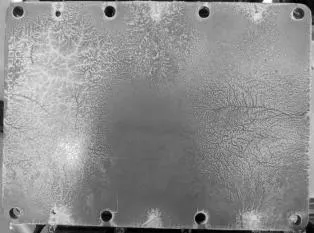

图2 改进后效果

3 工艺改进后对比分析

在使用原用丝网网板,改进导热硅脂涂敷厚度、紧固力矩的条件下,对改进前后的IGBT导热硅脂涂敷情况进行了一系列试验对比,改进前效果如图1所示,改进后效果如图2所示,右侧为改进后效果。

4 结论

通过上述分析可以得出,原有导热硅脂涂敷工艺与IGBT模块紧固工艺不能较好地适用于现用IGBT的组装,而改进后的导热涂敷工艺与紧固工艺,有效地改善了现用IGBT与散热器的接触情况,相对于原用工艺,改善了IGBT的散热情况,提高了IGBT的使用可靠性和使用寿命。

参考文献:

[1]黄庆,李强辉.IGBT导热硅脂涂敷工艺研究[J].铁道机车车辆,2011(31):110-112.

[2]Raffael Schnell,Samuel Hartmann.Mounting Instructions for HiPak™Modules.ABB Switzerland Ltd ,Semiconductors.