600 MW超临界循环流化床锅炉水冷壁热应力分析

范旭宸, 陈 晔, 郑 雄, 王泉海, 李建波, 卢啸风

(重庆大学 低品位能源利用技术及系统教育部重点实验室,重庆 400030)

循环流化床(CFB)锅炉具有燃料适应性极佳、运行性能良好以及环保性能优异的优点[1]。在一般燃烧方式下难以正常燃烧的石煤、煤矸石、泥煤、油页岩、低热值无烟煤以及各种工农业垃圾等劣质燃料都可在循环流化床锅炉中有效燃烧。此外,循环流化床锅炉还具有良好的负荷调节性能和低负荷运行性能,能适应调峰机组的要求[2]。

2013年4月,我国在四川白马投运了600 MW超临界循环流化床锅炉,标志着我国大型循环流化床锅炉技术达到了领先水平。超临界循环流化床锅炉采用了低质量流率的垂直水冷壁管技术(本生技术),即采用小管径水冷壁管,使欠饱和炉水一次性流过水冷壁管并全部转变成过热蒸汽。超临界直流条件下水冷壁管内流体的温度随管内外换热强度的变化而不断变化,管壁温度也随之变化,本生技术水冷壁管周向温度偏差和热应力高于亚临界自然水循环条件下的温度偏差和热应力。国内多台超临界循环流化床锅炉实炉运行情况亦表明较大的热应力、较小的水冷壁管径以及炉内正压燃烧条件,易造成水冷壁变形,加剧水冷壁磨损。

笔者通过实测600 MW超临界循环流化床锅炉运行时的水冷壁温度分布,建立了相关的计算模型,重点对距离布风板30 m高度处4.6 m×2 m区域的水冷壁管屏进行了热应力分析。

1 实炉水冷壁壁温的测量及数值模拟概况

1.1 600 MW超临界循环流化床锅炉本体

四川白马600 MW超临界循环流化床锅炉为低质量流率的一次中间再热锅炉,炉膛采用单炉膛裤衩腿、双布风板的布置方式。

炉膛尺寸为27.9 m×15.03 m,炉膛高度(即布风板至炉膛出口中心线的距离)为55 m。炉膛内蒸发受热面采用一次垂直上升管膜式水冷壁结构。水冷壁管管径为28.2 mm,壁厚为5.8 mm,节距为38.2 mm。

锅炉主蒸汽/再热蒸汽压力为25.4 MPa/4.9 MPa,主蒸汽/再热蒸汽温度为571 ℃/569 ℃。锅炉负荷在30%以上时为直流运行工况,锅炉负荷在75%以上时为超临界工况。

1.2 实炉测量工况

锅炉设计及运行参数表明,80%负荷左右水冷壁的运行条件最恶劣。因此,实炉测量选取80%负荷,主要运行参数如表1所示。

表1 试验工况主要运行参数

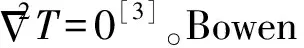

1.3 实炉壁温测量方法

如图1所示,锅炉前墙及右墙水冷壁背火侧在不同高度(Lev1~Lev5)上共布置74个测点,每一层的温度测点等间距布置。图2为测点安装示意图,每个测点上的K型热电偶[12]安装于水冷壁背火侧管顶部以及鳍片中线,水冷壁管出口温度取自分布式控制系统(DCS)。

图1 测点布置示意图

图2 测点安装示意图

1.4 计算模型

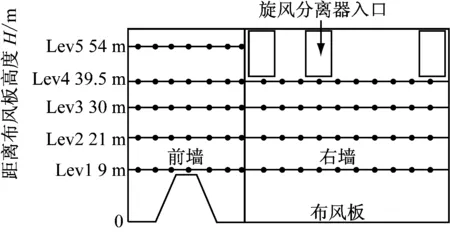

采用间接法对水冷壁进行热应力分析,即先进行热分析,得到计算区域水冷壁管的温度场分布,然后将其施加到结构应力分析中,求解应力及应变分布。

基于前人的研究可知,炉膛对膜式水冷壁的垂直热流是炉内传热的主要影响因素,因而建立如图3所示的膜式水冷壁计算模型。建模时进行如下假设:(1)沿水冷壁高度方向的轴向导热可以忽略不计;(2)任一截面的管内壁与工质的对流换热系数和工质温度不变;(3)金属的导热系数不随时间变化,只与温度变化相关;(4)经炉墙绝热材料散失的热量可忽略不计;(5)管壁与鳍片具有相同的导热性。

图3 膜式水冷壁管壁计算模型

水冷壁管温度场的边界条件如下:

(1)

式中:tw为金属温度,℃;tp为管内工质温度,℃;λ为金属管壁和鳍片的导热系数,W/(m·K);hv为管内对流传热系数,W/(m2·K);q(x)为向火侧管外壁热流密度,W/m2。q(x)及hv可由张志正的“背火侧两点法”计算得到[13]。

q(x)=q0·Ψ(x)

(2)

式中:q0为计算区域平均辐射热负荷;Ψ(x)为管壁和鳍片接受火焰的角系数,随x的变化而变化,计算方法见文献[14]。

水冷壁管热应力的边界条件为:管屏顶端沿炉膛高度方向的垂直位移UZ=0;固定梁与水冷壁管屏接触部分沿向火侧方向的垂直位移UY=0;管屏两端有固定梁限制部分的位移UX=0。图4所示为计算区域边界条件分布,其中固定梁位于背火侧。

视水冷壁管材料为各向同性材料,其热物理特性见表2。

图4 计算区域边界条件分布示意图

表2 水冷壁材料的热物理特性

计算中取材料的线膨胀系数α=1.412×10-5K-1,泊松比为0.28。

2 水冷壁壁温实炉测量及热应力与热变形模拟结果

2.1 水冷壁壁温测量结果及分析

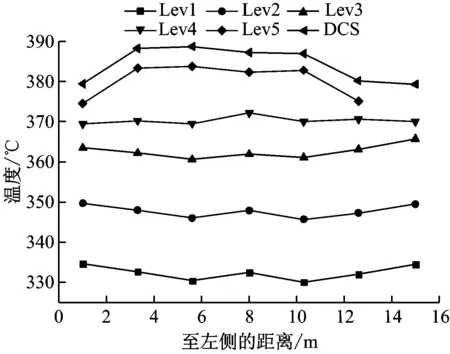

实炉测量得到的80%负荷下的水冷壁壁温分布如图5所示。

由于第1层测点(Lev1)位于二次风风口上部(距耐火浇注料约1 m),且各管进水温度相同,故此时第一层测点的温度高低反映了管内工质流量的大小。温度越高,管内工质流量越小;温度越低,管内工质流量越大。至锅炉上部区域(Lev4~Lev5)时,管内工质经过充分换热,温度高低反映了受热的强弱。温度越高,管壁受热越强;温度越低,管壁受热越弱。由图5可知,在第2层测点(Lev2)处测得的温度较高的水冷壁管在上部区域(Lev4~Lev5)温度较低,结合前文分析可知,受热弱的水冷壁管管内工质流量小,在80%负荷下,水冷壁管仍具有正的流量响应特性。

在炉膛前墙下部(Lev1~Lev3),水冷壁壁温在靠近炉膛边角和中心线处较高,而两者之间区域的壁温较低,如图5(a)所示。这是由于炉膛边角处边角效应的存在以及前墙中心线处中隔墙的存在导致两者之间区域的热流密度偏小[15]。图5(b)表明在炉膛右墙下部(Lev1~Lev3)边角处的壁温高,中间区域的壁温相对较低。在右墙第4层测点(Lev4)处布置有旋风分离器进口通道,此处的水冷壁管进行了“让管”处理,以形成炉膛出口烟道。为防止磨损,该处的水冷壁敷设有耐磨层,导致其吸热量减少,形成3处温度较低的区域。

(a) 前墙水冷壁壁温分布

(b) 右墙水冷壁壁温分布

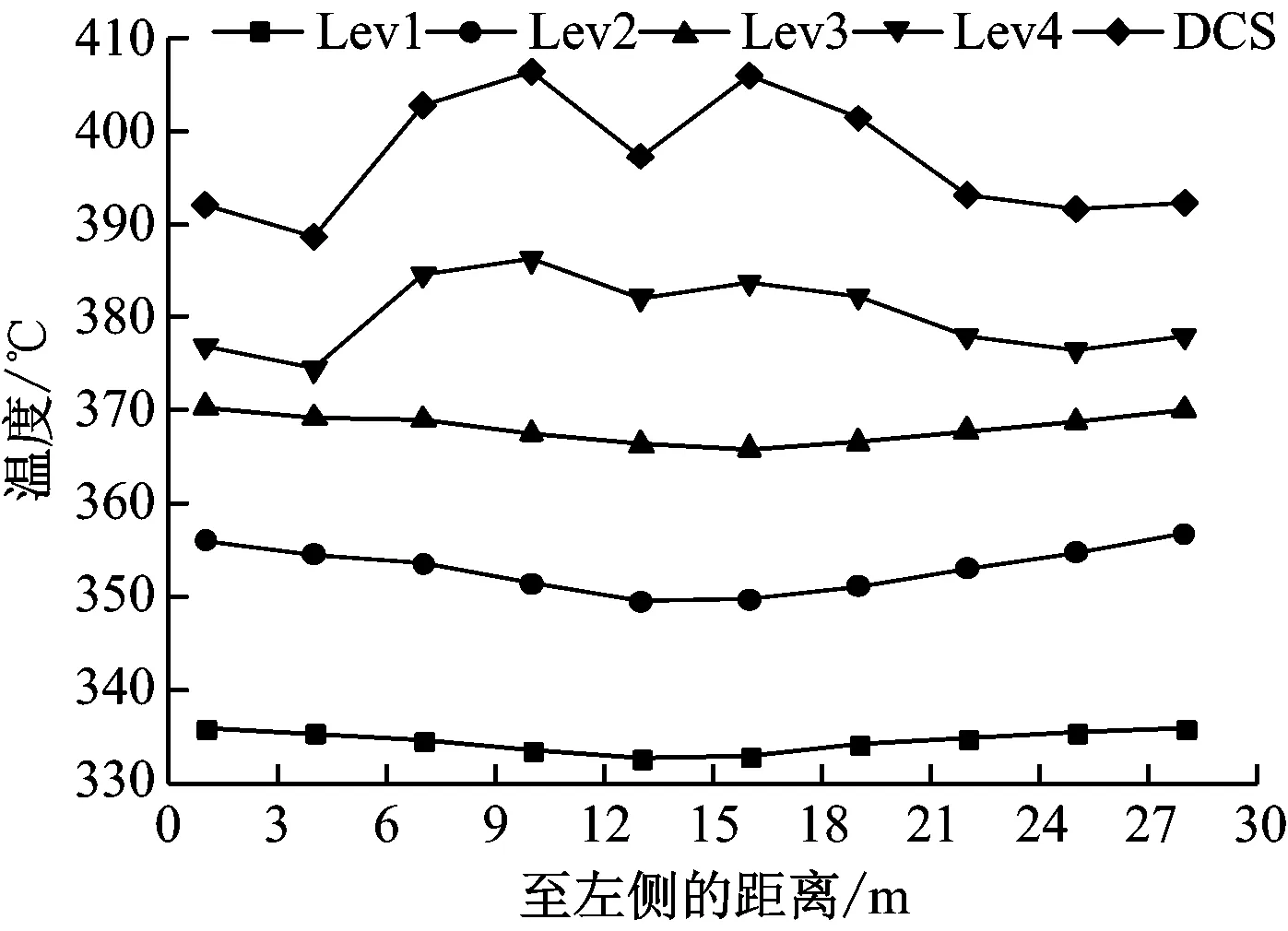

图6为各层测点平均温度随炉膛高度的分布。如图6所示,水冷壁右墙的平均温度比前墙的平均温度高。在距离布风板30 m高度处,壁温随炉膛高度的增加而变化减缓。故选取距离布风板30 m处4.6 m×2 m区域的水冷壁管进行热应力分析。

图6 各层测点平均温度随炉膛高度的变化

2.2 数值模拟结果及分析

2.2.1 水冷壁管与鳍片的热应力分布

用Ansys数值模拟软件对距离布风板30 m处4.6 m× 2 m区域的水冷壁管与鳍片进行热应力分析,结果如图7所示。热应力分布基本上以中心管束为对称轴呈左右对称,其中水冷壁管与固定梁接触部分的热应力较大。这是因为在水冷壁管膨胀过程中,固定梁限制其变形,从而在接触面上产生了较大的热应力。另一方面,鳍片上的热应力高于水冷壁管的热应力。这是由于水冷壁管壁在其内部工质的冷却作用下,温度低于鳍片,两者的热偏差造成了较大的热应力。正是由于壁温分布的不均匀性,导致了水冷壁管热应力分布的不均匀。

图7 计算得到的水冷壁管与鳍片的热应力分布

2.2.2 计算区域水冷壁管的变形量分布

计算区域管屏顶端的垂直位移UZ=0,底端没有施加约束,可向下自由膨胀。计算区域水冷壁管整体向下膨胀,如图8所示,变形量至管屏底端时可达26.30 mm。

图8 计算区域水冷壁管Z向的变形量分布

水冷壁管在向下变形过程中,由于相邻管的温度不同,故存在膨胀偏差。温度高的水冷壁管无法向下额外膨胀,只能向外或向内侧膨胀。水冷壁管Y向的变形量分布如图9所示。固定梁与水冷壁管接触部分的垂直位移UY=0,因而接触部分的水冷壁管不会变形,而固定梁中间区域没有约束,可自由膨胀,导致管屏向炉内凸起。在计算区域中固定梁中间的区域,水冷壁向火侧向炉膛内部变形,最大变形量为1.14 mm。虽然水冷壁管屏向火侧的变形量都很小,但是在实际锅炉中,水冷壁横向宽度分别为15 m(前墙)和30 m(右墙),不同区域的向火侧膨胀变形存在叠加的可能性。这是水冷壁管向火侧磨损加剧的主要原因之一。

图9 计算区域水冷壁管Y向的变形量分布

3 结 论

(1)在80%负荷工况下,水冷壁管背火侧温度整体呈现出在炉膛下部边角较高、中间较低,炉膛上部边角较低、中间较高的分布。炉膛水冷壁上部和下部的壁温分布趋势相反,距离布风板30 m高度处区域的水冷壁管温度沿炉膛高度方向的变化率较大,热应力分布极不均匀。

(2)计算区域的水冷壁整体向下膨胀,最大变形量为26.30 mm。由于存在膨胀偏差,水冷壁向火侧向炉内凸起变形,最大变形量约为1.14 mm。对于整个水冷壁管屏而言,其尺寸远大于计算区域的尺寸,存在变形量叠加的可能,会加剧水冷壁磨损,甚至造成爆管事故。

参考文献:

[1] 李斌, 李建锋, 吕俊复. 我国大型循环流化床锅炉机组运行现状[J].锅炉技术, 2012, 43(1): 22-28.

LI Bin, LI Jianfeng, LÜ Junfu. Status of large scale circulating fluidized bed boiler operation in China[J].BoilerTechnology, 2012, 43(1): 22-28.

[2] 周一工. 中国循环流化床锅炉的发展: 从低压到超临界[J].锅炉技术, 2009, 40(2): 22-27.

ZHOU Yigong. Development of CFB boiler in China—from low pressure boiler to supercritical boiler[J].BoilerTechnology, 2009, 40(2): 22-27.

[3] TALER J.A method of determining local heat flux in boiler furnaces[J].InternationalJournalofHeatandMassTransfer, 1992, 35(6): 1625-1634.

[4] BOWEN B D, FOURNIER M, GRACE J R.Heat transfer in membrane waterwalls[J].InternationalJournalofHeatandMassTransfer, 1991, 34(4/5): 1043-1057.

[5] 沈珞婵, 陈建荣, 王月明. 锅炉膜式水冷壁温度场的数值计算[J].浙江大学学报, 1986, 20(6): 27-36.

SHEN Luochan, CHEN Jianrong, WANG Yueming. Numerical computation of temperature profiles for boiler membrane walls[J].JournalofZhejiangUniversity, 1986, 20(6): 27-36.

[6] 范谨, 贾鸿祥, 陈听宽. 膜式水冷壁温度场解析[J].热力发电, 1996(3): 10-17.

FAN Jin, JIA Hongxiang, CHEN Tingkuan. Analysis of temperature profile of membrane water wall[J].ThermalPowerGeneration, 1996(3): 10-17.

[7] 刘小龙. 超临界W型火焰锅炉水冷壁的热应力分析[D]. 武汉: 华中科技大学, 2013.

[8] 张继光, 段宝, 陈峻峰. 超超临界锅炉水冷壁热偏差的问题分析[J].电力科学与工程, 2016, 32(3): 43-48.

ZHANG Jiguang, DUAN Bao, CHEN Junfeng. Analysis on thermal deviation problem on water-wall in ultra-supercritical boiler[J].ElectricPowerScienceandEngineering, 2016, 32(3): 43-48.

[9] 俞谷颖, 张富祥, 杨勇, 等. 电站锅炉水冷壁管水动力和传热特性的试验研究方法[J].动力工程学报, 2012, 32(9): 672-677.

YU Guying, ZHANG Fuxiang, YANG Yong, et al. The way to study hydrodynamic and heat-transfer characteristics of water wall tubes in a power plant boiler[J].JournalofChineseSocietyofPowerEngineering, 2012, 32(9): 672-677.

[10] 刘艳艳. 超临界直流锅炉水冷壁水动力特性研究[D].济南: 山东大学, 2014.

[11] 郭会军. 600 MW超临界直流锅炉水冷壁水动力特性研究[D].郑州: 华北水利水电大学, 2015.

[12] 张洪俊, 陈红. K型热电偶检定过程中的测量不确定度评定[J].理化检验:物理分册, 2012, 48(12): 797-800.

ZHANG Hongjun, CHEN Hong. Measurement uncertainty evaluation of K-type thermocouple in verification[J].PhysicalTestingandChemicalAnalysis(PartA:PhysicalTesting), 2012, 48(12): 797-800.

[13] 张志正, 孙保民, 徐鸿, 等. 沁北发电厂超临界压力电站锅炉水冷壁截面温度场分析[J].中国电机工程学报, 2006, 26(7): 25-28.

ZHANG Zhizheng, SUN Baomin, XU Hong, et al. Analysis of the water wall temperature field of 600 MW supercritical boiler of Qinbei power plant[J].ProceedingsoftheCSEE, 2006, 26(7): 25-28.

[14] 盛春红, 陈听宽. 矩形鳍片膜式水冷壁辐射角系数的求解[J].锅炉技术, 1997(8): 8-11.

SHENG Chunhong, CHEN Tingkuan. Derivation for radiation angle factor of membrane waterwall with rectangular fins[J].BoilerTechnology, 1997(8): 8-11.

[15] 田晨, 王勤辉, 张锡梅, 等. 循环流化床床内结构对局部流动特性影响[J].过程工程学报, 2009, 9(S2): 139-145.

TIAN Chen, WANG Qinhui, ZHANG Ximei, et al. Effect of geometry structure on local flow properties in a circulating fluidized bed riser[J].TheChineseJournalofProcessEngineering, 2009, 9(S2): 139-145.