潮湿灌缝胶在风机基础加固中的应用

邹 政 ,叶剑平 ,张 兰

(1.中交武汉港湾工程设计研究院有限公司,武汉 430040;2.海工结构新材料及维护加固技术湖北省重点实验室,武汉 430040;3.武汉健桥新材料科技有限公司,武汉 430011)

我国当前大力鼓励和支持发展清洁性能源产业,利用我国风力资源极为丰富的优势,风机发电项目得到突飞猛进的发展[1]。风机是一种高耸的结构物,通常修建在山顶上,风机基础主要承受水平荷载,其牢固程度起着至关重要的作用,直接决定着整个结构物的安全,所以风机基础是风电场施工设计和运行安全的关键因素之一[2]。

风机基础通常采用混凝土重力式圬工结构形式,但在风电建设的混凝土基础施工中,由于施工环境复杂、施工组织和管理等问题,可能会出现混凝土塌损过大、离析现象,严重影响混凝土质量[3]。曾经在2008年,由于风机基础施工质量问题,风机在正常运行中出现基础破坏现象,导致风机倒塌事故[4]。由此可见,对风机基础的施工质量控制尤为关键,一旦在运行过程中出现问题,就亟需采取相应措施,对风机基础进行加固,确保风机的运行安全。

1 工程概况

南方某山区开发风电场项目,风电装机总容量为99 MW,风电场规划装机容量为49.5 MW,后续将再开发49.5 MW。目前已投产11台风电机组,6台基础已施工完毕,准备吊装。风机基础设计埋置深度为3.4 m,底板直径为19.2 m。基础混凝土保护层厚度50 mm。台柱半径3.75 m,高度1.35 m。风机运行1年零8个月,部分风机的基础环与混凝土接触部位间隙逐渐增大,塔筒晃动明显,甚至出现较为严重的冒浆现象。风机基础间隙的产生给风机的安全运行带来极大隐患,风机基础必须进行补强加固处理。

2 加固方案设计

针对部分风机的基础环与混凝土接触部位的间隙,设计采用灌浆技术对间隙填充高强环氧树脂,达到密实性效果,确保塔筒不产生明显晃动现象。

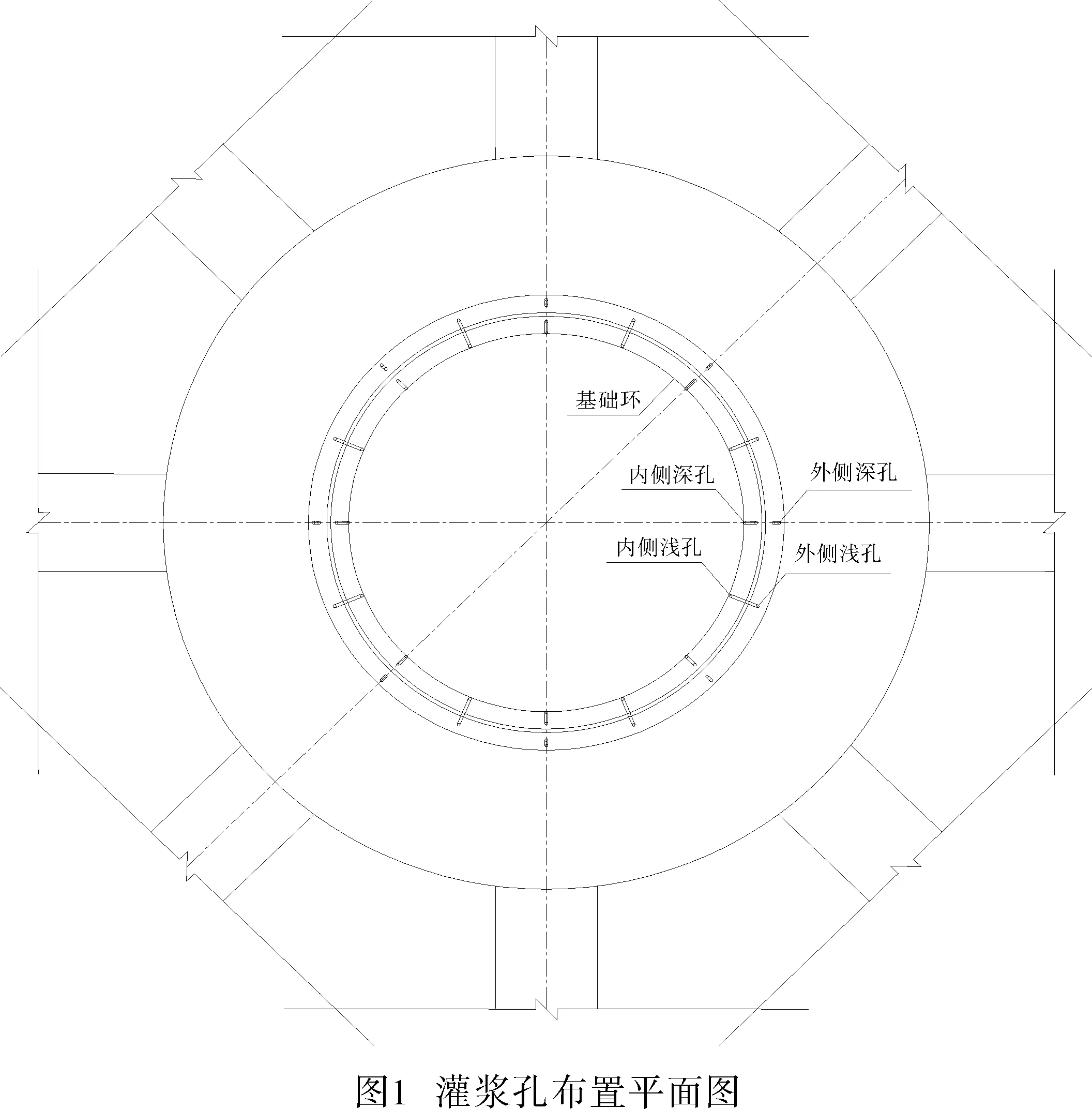

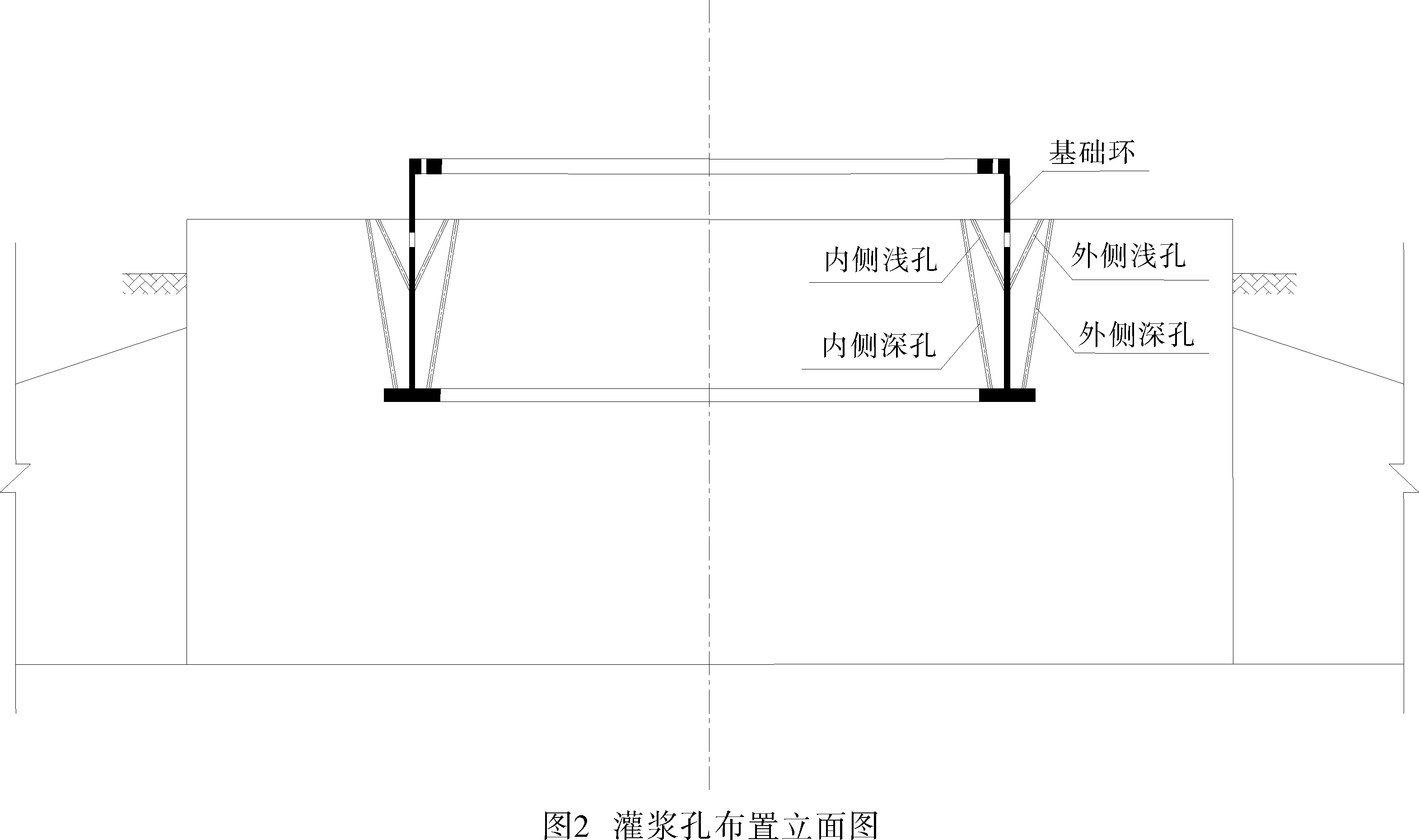

根据风机原有基础的内部钢筋分布情况,在混凝土基础上布置孔径为32 mm的灌浆孔,布置在基础环内外两侧,每侧各布置一圈深孔和浅孔,每圈分别8个,如图1和图2所示。孔顶部距基础环内壁小于200 mm,深孔底部达到基础环下部的T型板,浅孔底部距基础顶面约500 mm且达到筒壁。

3 灌浆材料选择

风机基础加固工程施工点海拔约1 500 m,现场环境大风、多雾、空气湿度大。基础环与混凝土接触部位的间隙充满大量水分,且短时间内无法清理干净并达到干燥效果。针对现场实际情况,灌注间隙所需的高强环氧树脂采用K-801潮湿固化型结构胶,该材料的各性能满足设计要求,并且固化时间约6h,其工作性也满足施工需要。

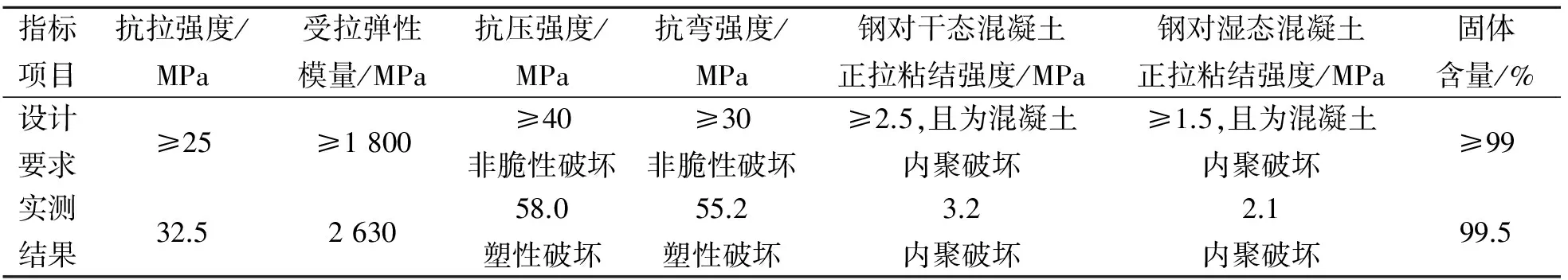

潮湿固化型结构胶的物理力学性能指标如表1所示,其胶体性能和粘结能力均满足GB50367—2013《混凝土结构加固设计规范》规定的A级胶要求。

表1 K-801结构胶(潮湿固化型)物理力学性能指标

施工中选用潮湿固化型结构胶对缝隙进行灌注,可以克服空隙内部水分的干扰,在潮湿环境下继续固化,能够达到明显的加固施工效果,有效保证施工质量。

4 施工方法

4.1 钻孔

1)钻孔前通过钢筋定位技术探明穿过基础环预留孔的钢筋,避免钻孔过程中对原有基础结构的钢筋造成损伤。

2)钻孔深度接近基础环时,降低钻进速度,缓慢钻至基础环侧壁或T型板上表面,以免损伤基础环。

3)钻孔完成后,将注浆嘴安装在孔口,并采用粘结材料固定,确保在承受一定压力条件下,粘结注浆嘴的孔口周边不出现冒浆、漏浆现象。安装的注浆嘴必须设置有便于灌浆施工操作的控制开关阀门[5]。

4.2 缝隙清洗及处理

1)缝隙清洗前,将基础环内外侧混凝土表面上的冒浆粉末、杂物等清理干净,同时做好在清洗过程中及时清理从预埋注浆嘴、基础环内外侧与混凝土之间缝隙中流出的污水的准备。

2)对于已经冒浆的基础,采用清水清洗。开始清洗时可采用较小的压力,根据现场实际情况,逐级加压清洗,总压力不超过0.4 MPa[6]。当清洗时基础环内侧、外侧缝隙及孔口均有较多污水排出,则维持该压力一直清洗,直至排出清水为止。

3)对于没有冒浆的基础,采用空压机直接连接注浆嘴,通过往注浆孔内注入压缩空气,将基础环内侧和外侧缝隙内的水从缝隙表面出口排除,在排水过程中需要及时清理污水,防止再次流入缝隙。

4)缝隙中的水体清理后,需要对缝隙进行干燥处理。通过注浆嘴不停地注入压缩空气,采用风干方式对基础内部缝隙进行干燥,并结合现场实际情况控制好具体风干时间。

4.3 灌浆

1)灌浆施工必须在风电塔相对静止的情况下进行。

2)结合现场实际情况,该工程的灌浆材料采用潮湿固化灌缝胶。

3)浆液灌注前做好试配试验,然后按照现场试验配方配置结构胶液。

4)灌浆顺序由内侧向外侧进行,对深孔逐个进行灌浆,灌浆压力控制在0.3~0.6 MPa。当灌浆压力维持在0.6 MPa,5 min后方可判定无法灌进,然后进行下一个深孔的灌浆,直到所有的深孔完成。所有深孔灌浆完成后按照同样的工序完成所有浅孔的灌浆。

5)灌浆时及时将洒落或溢出的灌缝胶液清理干净。

5 灌浆加固效果

灌浆加固主要是通过结构胶液对基础环与混凝土之间缝隙进行填充,通过固化后的抗压作用来提高塔筒的稳定性。风机基础灌浆加固施工完成后,填充的缝隙不再发生冒浆现象,看不到塔筒的明显晃动。并且利用风机扇叶偏航转动,在塔筒内部采用高精度水准仪进行全方位测量,各测点高程差均在5 mm以内,表明灌浆加固效果达到预期要求。

6 结 语

风机基础的牢靠性对于风电结构物的安全是非常关键的,一旦风机基础出现病害,就必须立刻引起重视,采取相应措施加以补救,特别是当基础环与混凝土之间缝隙逐渐增大时,应及时采取灌浆措施进行加固。实践表明,针对风机基础环与混凝土之间缝隙的加固,施工选用的方法和材料都是可行的,通过灌浆技术可有效保证塔筒的稳定性,对风机基础的加固是一种非常有效的处理方法,可以为类似工程的病害治理提供施工依据。

[1] 苏绍禹.风力发电机设计与运行维护[M].北京:中国电力出版社,2007.

[2] 赵卫全,杨 锋.灌浆技术在风机基础加固工程中的应用[J].水利水电技术,2009(9):75-77.

[3] 杜永海,潘秀艳.浅谈风力发电风机基础施工质量控制[J].建筑与预算,2009,26(3):33-34.

[4] 李艳慧.风电基础混凝土与钢环粘结应力传递试验及分析[D].长沙:湖南科技大学,2012.

[5] 胡玉贵.某山地风电场风机塔架基础加固处理[J].红水河,2015,34(1):22-24.

[6] 汪宏伟.风机基础环松动原因分析和注浆加固[J].中国安全生产科学技术,2016,12(3):104-107.