混凝土废浆的二次利用探索

曲新业

(中铁十局集团第一工程有限公司,济南 250001)

混凝土拌和站在混凝土生产中清洗搅拌机及混凝土罐车会产生大量的废水及含固废浆,造成大量资源浪费的同时还造成大量的环境污染。减少环境污染、实现可持续发展已经成为拌和站可持续发展的必由之路。如若能科学、合理地利用混凝土废浆可获得明显的经济效益、社会效益,也会对环境污染有明显改善。

该项目在新建邯济铁路至胶济铁路联络线工程黄河特大桥项目上成功应用。新建邯济铁路至胶济铁路联络线工程黄河特大桥起讫里程为DK3+908.51-DK16+179.53,总长10 475 m,其中黄河前段位于天桥区大桥镇及济阳县(济阳县长约300 m)在鹊山水库北侧下穿石济客专后在石济客专北侧(左侧)并行于石济客专。其中钻孔桩2 941颗,墩台身325个连续梁5座,混凝土约25万立方。

1 试验研究方法

1.1 原材料

1)水泥:采用P.O42.5水泥,比表面积325 m2/kg,28 d抗压强度49.5 MPa。

2)粉煤灰:邹城鲁源新型建材有限公司F类Ⅰ级粉煤灰,细度4.1%,需水量比92%,烧失量2.86%。

3)矿渣粉:唐山行龙建材有限公司S95矿渣粉,比表面积426 m2/kg,烧失量0.48%,流动度比99%。

4)细骨料:大汶河河沙,细度模数3.0。

5)粗骨料:济南三合石料有限公司,5~31.5 mm连续级配碎石(5~10 mm和10~20 mm和16~31.5 mm配制),5~20 mm连续级配碎石(5~10 mm和10~20 mm配制)。

6)外加剂:聚羧酸系高效减水剂,减水率28%。

7)水:地下水。

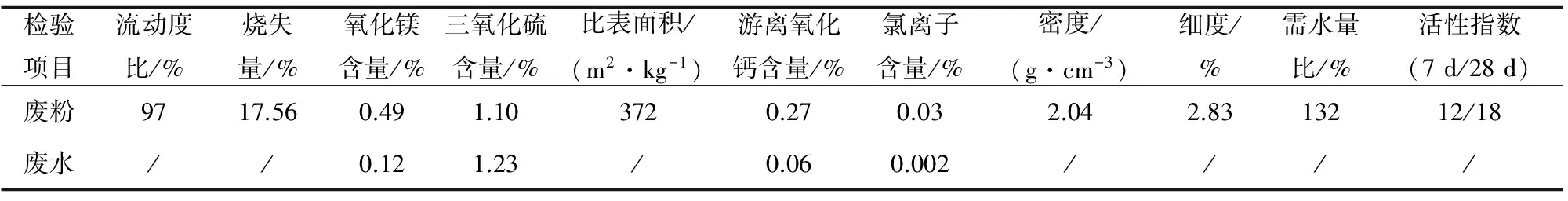

1.2 废浆、废水、分离后粗细骨料性能指标检验

原材料及废水、废浆、分离后粗细骨料检验方法及相应标准均按照《铁路混凝土工程施工质量验收标准》TB 10424—2010执行[1]。

1)废浆取样制备

在废浆沉淀池中部取样,保证取样时废浆处于搅拌状态,取样容量50 L,取样到检测完成不超过3 d。

2)废浆、废水、分离后粗细骨料的检测方法

检测时分为上层澄清液、下层浆体及浆体烘干后的粉体,主要成分如表1所示。

试验检验方法及相应标准:《用于水泥和混凝土中的粉煤灰》GB 1596—2005、《水泥化学分析方法》GB/T176—2008、《水泥密度测定方法》GB/T208—2014、《水泥胶砂强度检验方法(ISO法)》GB/T17671—1999。

表1 浆体烘干后主要成分检测报告

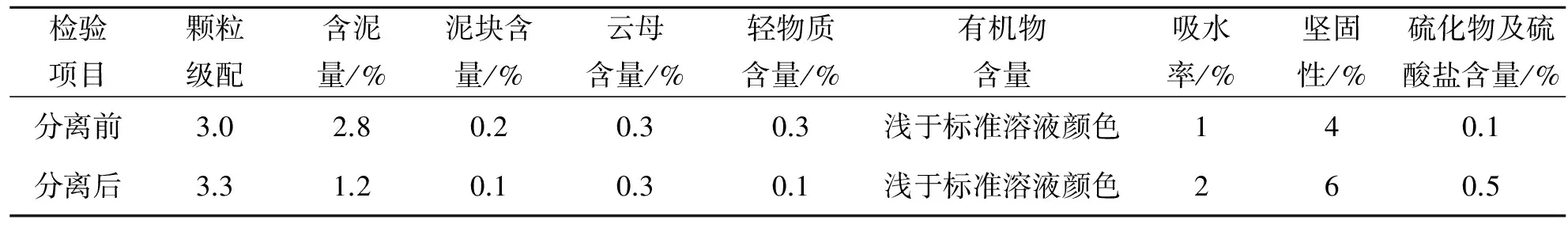

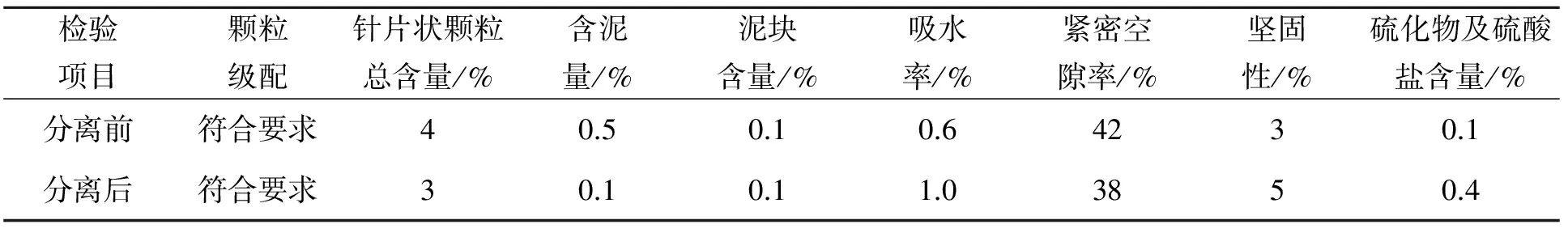

3)经过砂石分离器前后砂石比对试验结果如表2、表3所示。

表2细骨料检验报告

检验项目颗粒级配含泥量/%泥块含量/%云母含量/%轻物质含量/%有机物含量吸水率/%坚固性/%硫化物及硫酸盐含量/%分离前3.02.80.20.30.3浅于标准溶液颜色140.1分离后3.31.20.10.30.1浅于标准溶液颜色260.5

表3 粗骨料检验报告

由上述检验结果可以发现粗细骨料中的含泥量、泥块含量明显降低,颗粒级配良好,其他物理指标有了明显提升。坚固性、硫化物及硫酸盐含量下降明显,对耐久性不利。

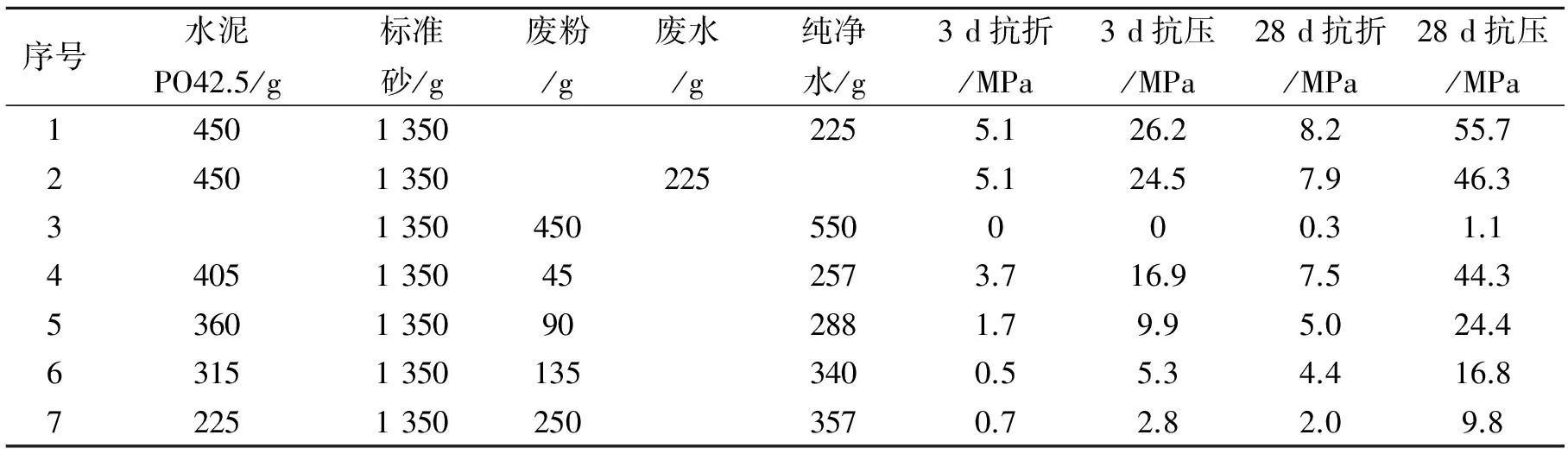

2 废粉水泥胶砂强度比对

由表4可知:用废水代替纯净水,水泥胶砂强度有明显的降低。废粉几乎没有强度,经计算废粉中残余水泥量为0.4%。跟标准水泥胶砂强度进行比较发现:当废粉内掺法代替水泥10%、20%、30%、50%时水泥胶砂强度有了明显的下降,用水量明显提高,建议废粉代替水泥在10%的范围内。

表4 废粉水泥胶砂强度试验

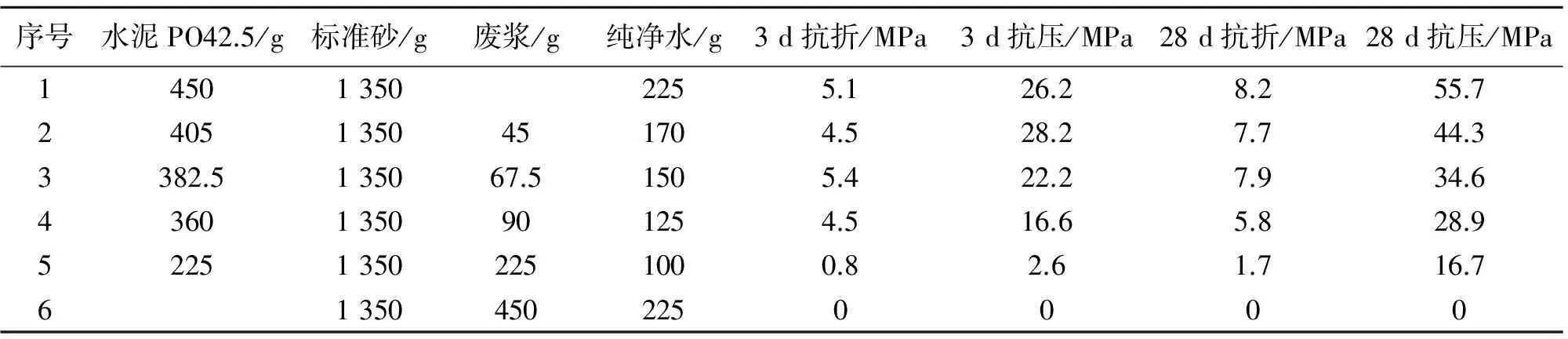

3 废浆代替水泥的胶砂强度

由表5可知,废浆强度极低,跟标准水泥胶砂强度进行比较发现:当废浆内掺法代替水泥10%、20%、30%、50%时水泥胶砂强度有了明显的下降,建议废浆代替水泥在10%的范围内。

表5 废浆水泥胶砂强度试验(含固量33.3%的废浆)

4 废浆配制混凝土性能研究

配制混凝土的检验方法及相应标准均按照《普通混凝土配合比设计规程》JGJ55—2011执行[2]。

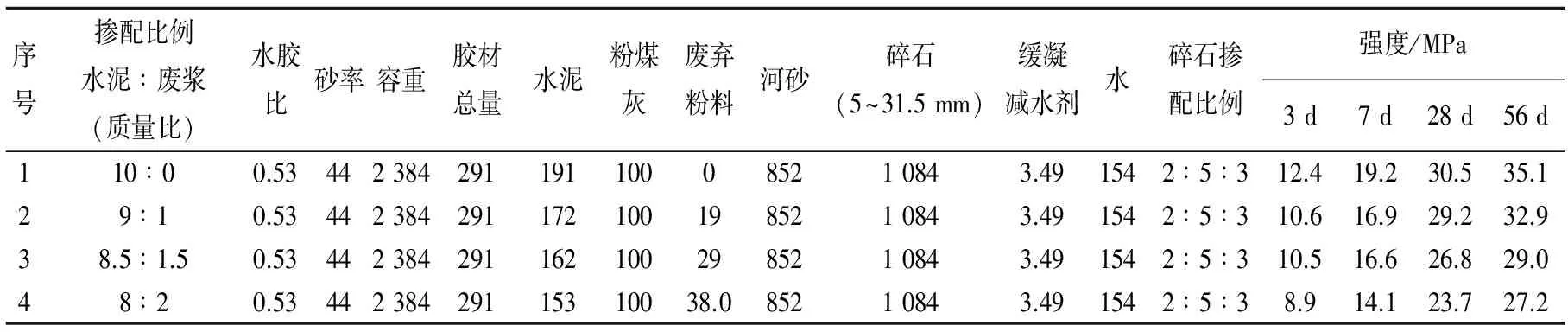

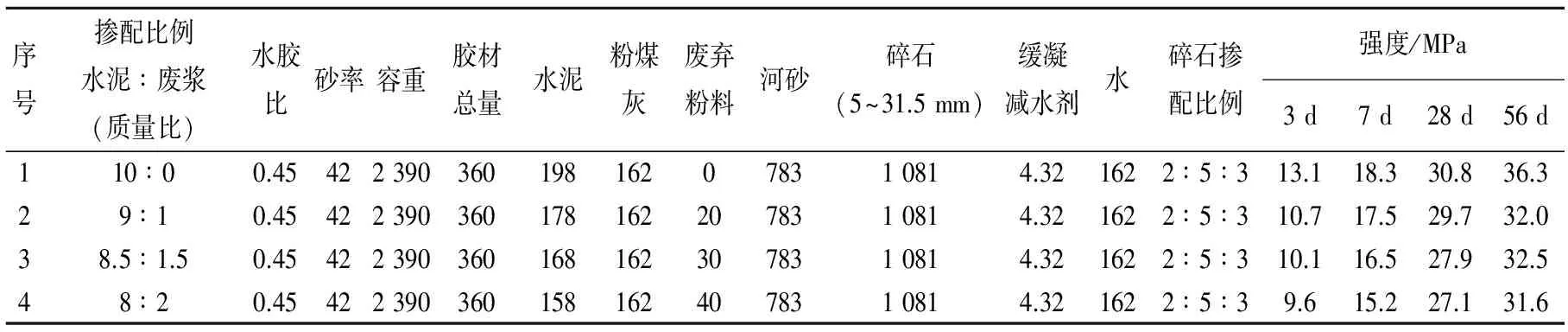

4.1 废浆配制混凝土研究

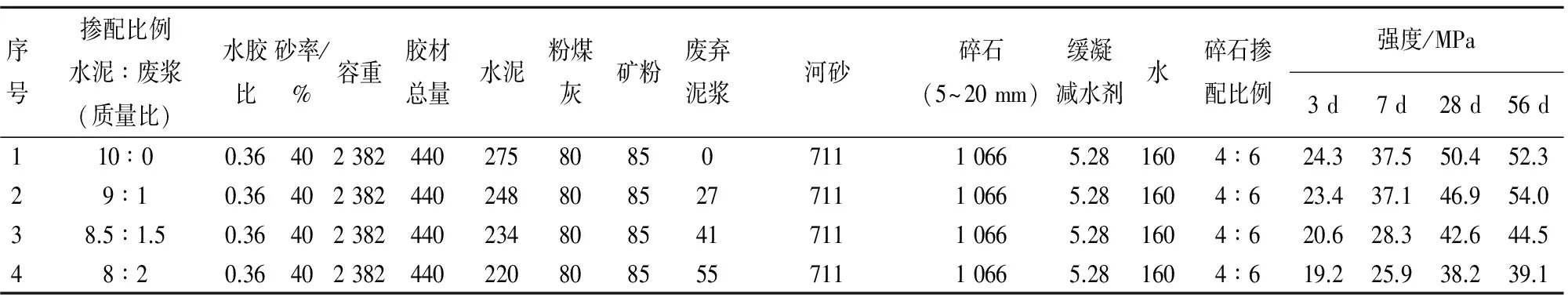

为了验证废浆中由于少量的有害物质以及固体物质的存在导致用水量减少对混凝土的工作性能、力学性能造成的影响,采用含固量为33.3%的废浆分别以0、10%、15%、20%内掺法代替水泥,按质量计算(kg),结果见表6。采用含固量为33.3%的废浆分别以0、10%、15%、20%内掺法代替粉料(水泥+粉煤灰),按质量计算(kg),试拌混凝土强度等级C30见表7。采用含固量为14.5%的废浆分别以0、10%、15%、20%内掺法代替水,按质量计算(kg),试拌混凝土强度等级C40见表8。

表6 C20废浆水泥混凝土强度结果

表7 试拌C30混凝土强度对比

表8 试拌C40混凝土强度对比

由表6~表8可知:随着废浆掺量的提高,混凝土3 d、7 d、28 d、56 d强度呈下降趋势,混凝土强度在掺量10%时强度与原配比强度无明显变化,可以证明在废浆掺量10%时C30、C40混凝土已经可以满足普通混凝土的和易性及强度的要求,建议废浆代替水泥在10%的范围内。

4.2 废浆代替水配剂C30混凝土研究

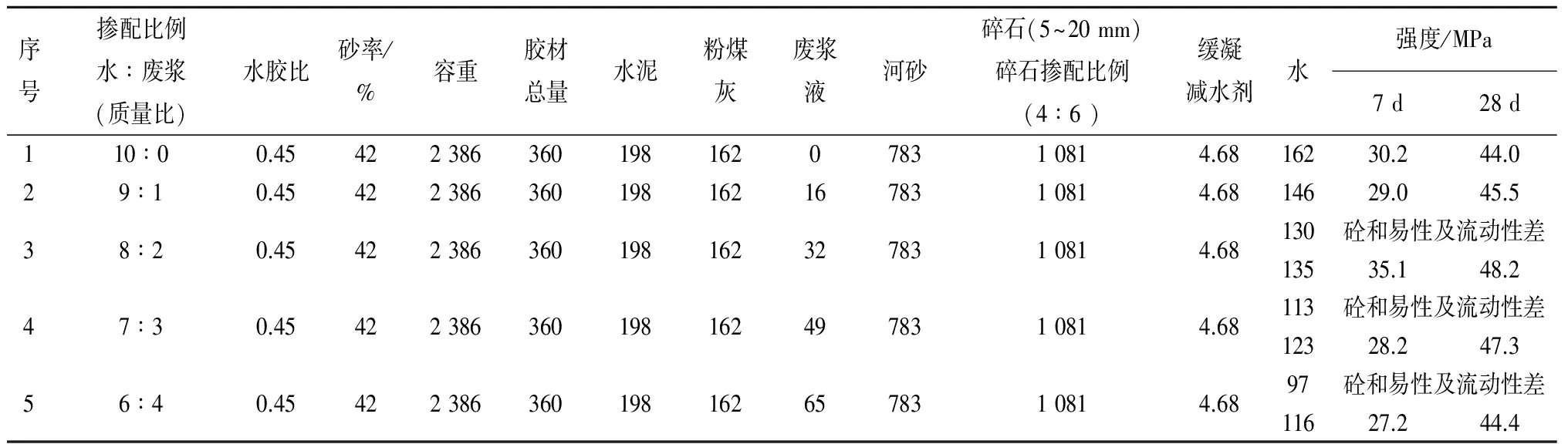

为了验证废浆中由于少量的有害物质以及固体物质的存在导致用水量减少混凝土的工作性能、力学性能造成的影响,采用含固量为14.5%的废浆分别以0、10%、20%、30%内掺法代替水,按质量计算(kg),结果见表9。

表9 废浆代替水配剂C30混凝土

由混凝土7 d、28 d强度,可以发现在0~30%掺量范围内,随着废浆掺量的提高,对混凝土工作性能无不利影响,其中C30工作性能及强度随着废浆掺量的提高而改善或提高。废浆掺量大于30%时强度随着掺量的提高而降低,建议废浆代替水泥在30%的范围内。

5 结 论

a.经过砂石分离器分离后的废浆活性指数等有效成分非常低,未水化的水泥含量仅为0.4%。废浆应用前应分别检验浆体、粉体的性能指标,经检验符合《铁路混凝土工程施工质量验收标准》TB 10424—2010粉煤。

b.废水为强碱性液体,对水泥胶砂强度影响比较大,不建议使用。

c.通过水泥胶砂强度、混凝土配合比试验可以验证,废浆虽然已经强度极低但可以作为混凝土的填充,含固量为33.3%时采用内掺法,掺量在10%范围内可以代替水泥或粉料正常使用,需水量比正常混凝土偏大,对和易性、流动性及强度无明显影响。

d.含固量为14.5%废浆代替水时,掺量在0~30%,对混凝土的工作性及强度有着明显的改善,>30%时混凝土的强度和工作性能下降,不建议采用掺量超过30%的废浆[3]。

[1] 中华人民共和国行业标准 铁路混凝土工程施工质量验收标准(TB10424—2010)[S].北京:中国铁路出版社,2011.

[2] 中华人民共和国国家标准 普通混凝土配合比设计规程(JGJ55—2011)[S].北京:中国建筑出版社,2011.

[3] 彭孟啟,杨根宏,陈文耀,等.废浆澄清液对混凝土性能的影响[J].江西建材,2015(12):23-27.