多机器人协同系统在汽车焊接生产线中的应用

钟 平,李华雄

(1.图尔克(天津)工程控制系统有限公司,天津 300381;2.天津职业技术师范大学继续教育学院,天津 300222)

当今汽车制造业,汽车产品更新换代周期逐步缩短,小批量、多品种的生产模式正成为许多汽车生产企业的设计目标。为适应这种汽车生产工艺的要求,工业机器人被大量投入到生产线中,多台机器人被安排在同一个工位区域对板件或车身进行搬运、传递和焊接,同一工位的机器人需要相互配合工作,即多机器人协同工作,而准时、同步和协调是多机器人协同工作的基本要求。多机器人协同系统的发展历经了单机工作方式、I/O信号通信的机器人组工作方式等。随着以太网技术的快速发展,一种基于以太网的多机器人协同系统应运而生[1-4]。该系统是在传统单机工作方式的基础上,通过加装通信板卡,采用PLC作为系统主站,实现多台机器人的管理与控制。系统结构简单,经济实用,可操作性强,是汽车焊接生产线中典型的机器人应用系统。本文以汽车焊接生产线为例,介绍一种基于以太网技术的机器人协同方式,该方式将机器人相互间的干涉区域进行优先级别划分,通过网络中的主站将同一区域中所有机器人的干涉点进行预判断,从而实现多台机器人的协同工作。

1 多机器人协同系统的硬件构成

汽车焊接生产线是指白车身焊接。白车身焊接主要指车体骨架结构的焊接,包括地板焊接总成、左右前纵梁及轮罩焊接总成、左右侧围焊接总成、前围焊接总成、顶盖及前后横梁、后挡板、左右后纵梁及后轮罩焊接总成和后围焊接总成等。因点焊机器人在现代化车身焊接生产线上可以提高焊接生产的自动化程度及生产效率,保证焊接质量[5-8],故被广泛采用。

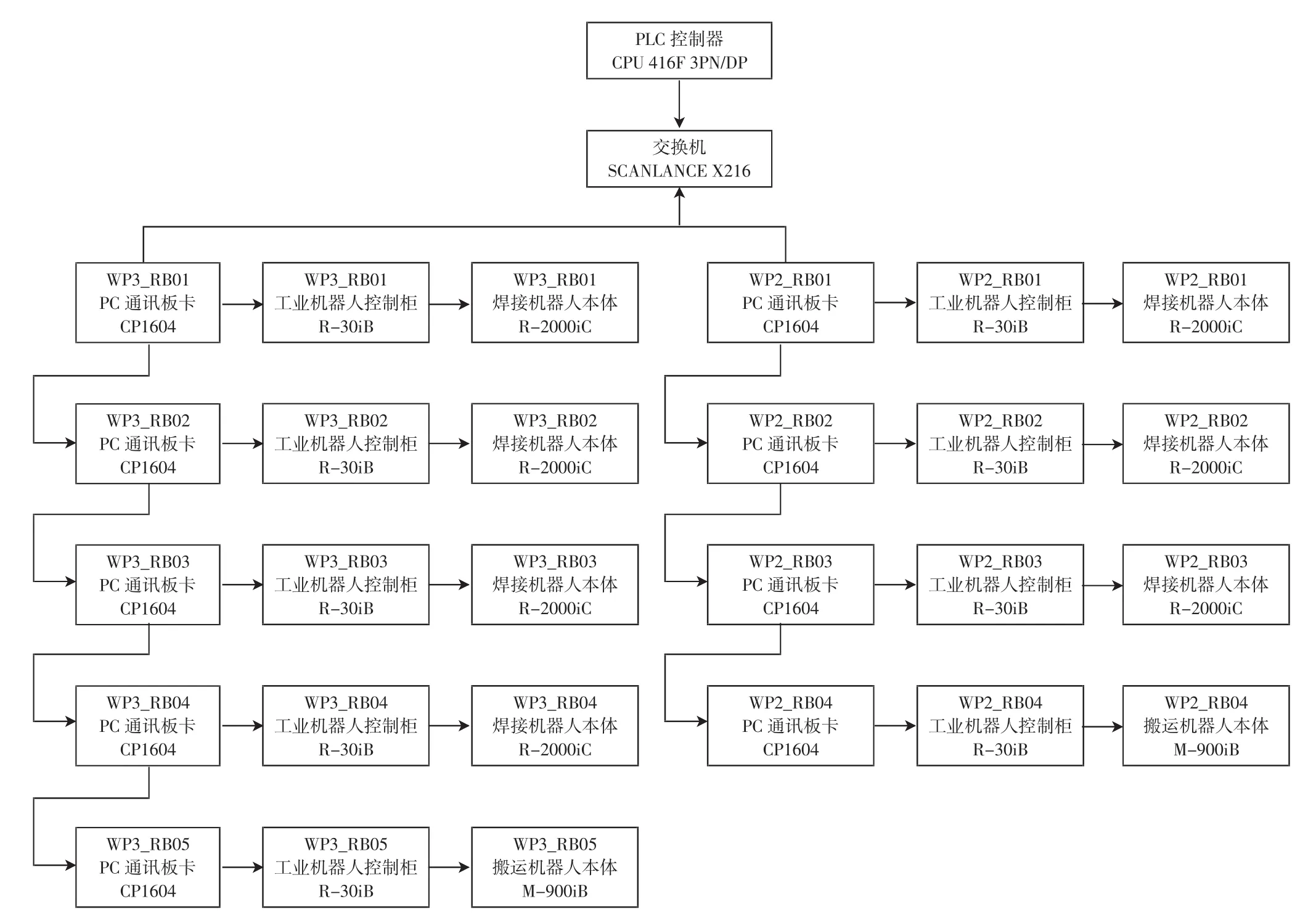

将本研究设计的多机器人协同系统应用于汽车焊接车间的侧围焊接生产线,该生产线共用20台机器人,将其分为5个工位。工位1包括4台焊接机器人和1台搬运机器人;工位2包括3台焊接机器人和1台搬运机器人;工位3包括4台焊接机器人和1台搬运机器人;工位4包括3台焊接机器人和1台搬运机器人;工位5包括1台滚边机器人和1台搬运机器人。生产线的控制器采用西门子S7-400型PLC,通过PLC配置的PN网口与本工位的20台机器人组成PROFINET网络,其中PLC作为系统的主站,各机器人作为系统的从站,从站之间的数据信息交换通过主站实现。以2个工位为例说明机器人协同系统的构成,系统结构如图1所示。

图1 系统结构图

2 多机器人协同系统的工作过程

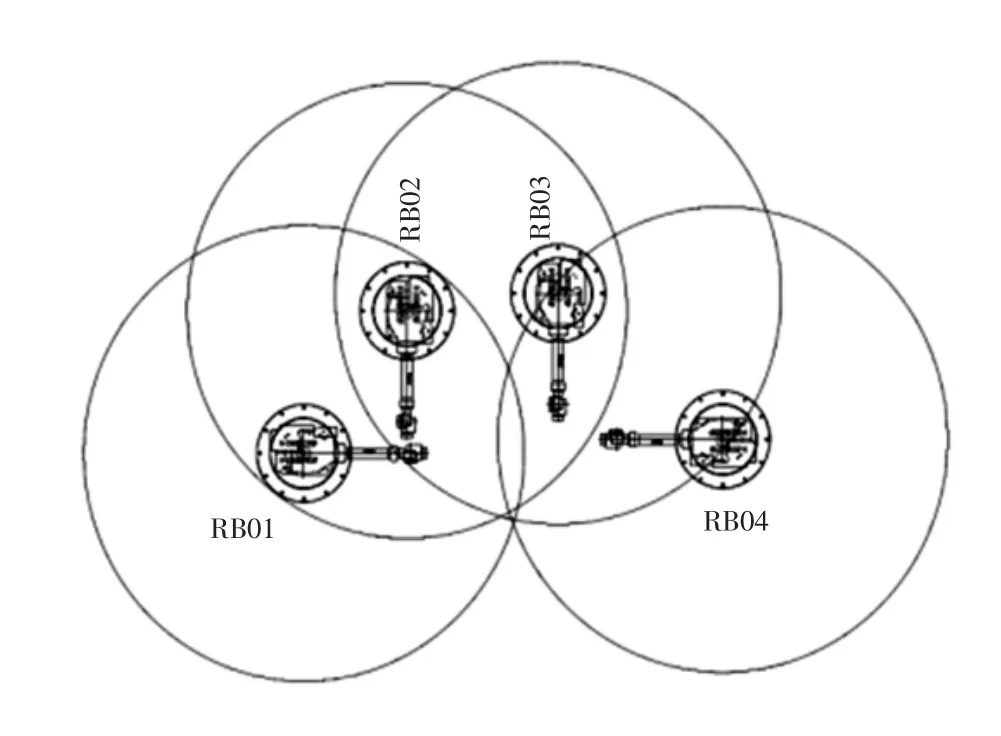

侧围焊接生产线的设计节拍要求为70 s,为达到这一要求,每个工位的生产时间必须小于70 s,因此要求每个工位的多台机器人同时进行焊接,不同工位之间的搬运机器人也必须与焊接机器人同步。以工位3为例说明机器人协同系统的工作过程,工位3的机器人干涉区域示意图如图2所示。

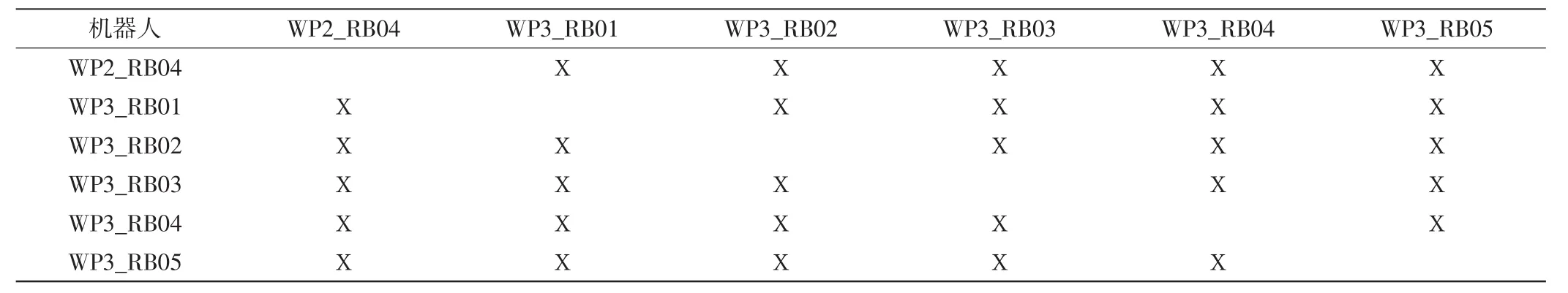

图2中,在焊接过程中,WP3_RB01机器人的工作范围与 WP3_RB02、WP3_RB03、WP3_RB04 均会出现干涉,同时与工位2的搬运机器人WP2_RB04和工位3的搬运机器人WP3_RB05都有可能出现干涉。工位3机器人的干涉区如表1所示。

图2 机器人干涉区域示意图

表1 机器人的干涉区

由表1知,在同一个工位工作的6台机器人相互之间均有干涉,为避免机器人在运动过程中出现碰撞,同时保证生产节拍,故干涉区的判断需满足6个要求:①所有可能出现碰撞的2台机器人分别制定干涉区;②2台相互干涉的机器人,当一台机器人进入干涉区后,要求另一台机器人等待,直至在干涉区的机器人退出干涉区;③机器人的运动空间应根据干涉区和运动轨迹进行共同划分;④所有机器人进入干涉区的优先级要求相同;⑤当2台机器人同时进入干涉区后,制定有利于生产节拍的竞争机制;⑥为确保生产的连续性,干涉区的作用仅适用于当前板件的生产过程,该过程结束后,恢复所有干涉区。

3 多机器人协同系统的实现

3.1 机器人干涉区判断程序的实现

为编写机器人程序,需将机器人的干涉区与机器人系统的状态位进行对应。以WP3_RB01机器人为例,说明机器人干涉区判断程序的实现。

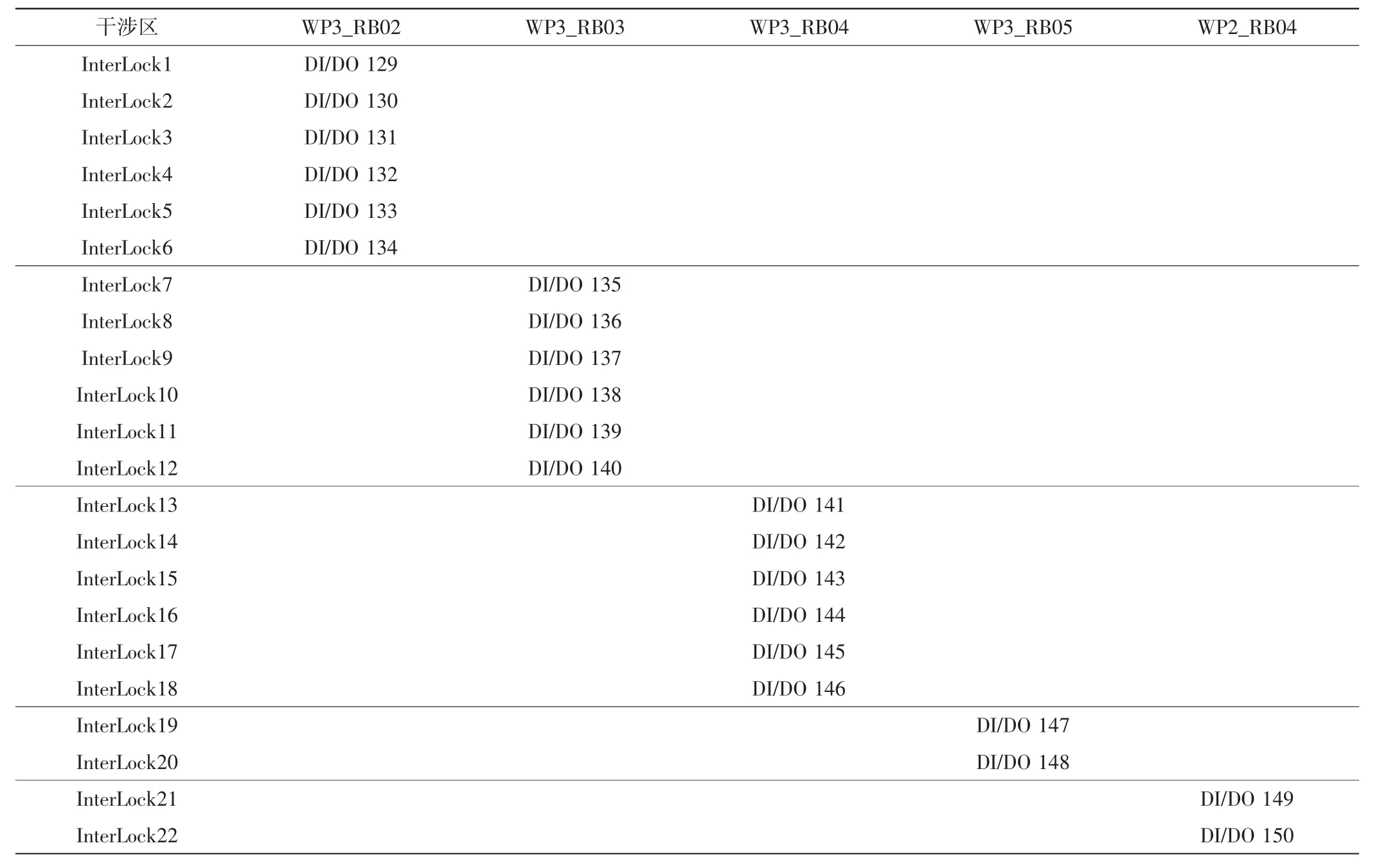

表1中,WP3_RB01机器人与其他机器人在运动过程中均会出现干涉,根据干涉空间位置的数量进行区分,WP3_RB01机器人在运动过程中有22个干涉区。为便于机器人判断,将DI 129~DI 150这22个变量设置为干涉区的进入条件,DO129~DO 150表示当前机器人在指定的干涉区中,其对应关系如表2所示。

表2 WP3_RB01机器人干涉区一览表

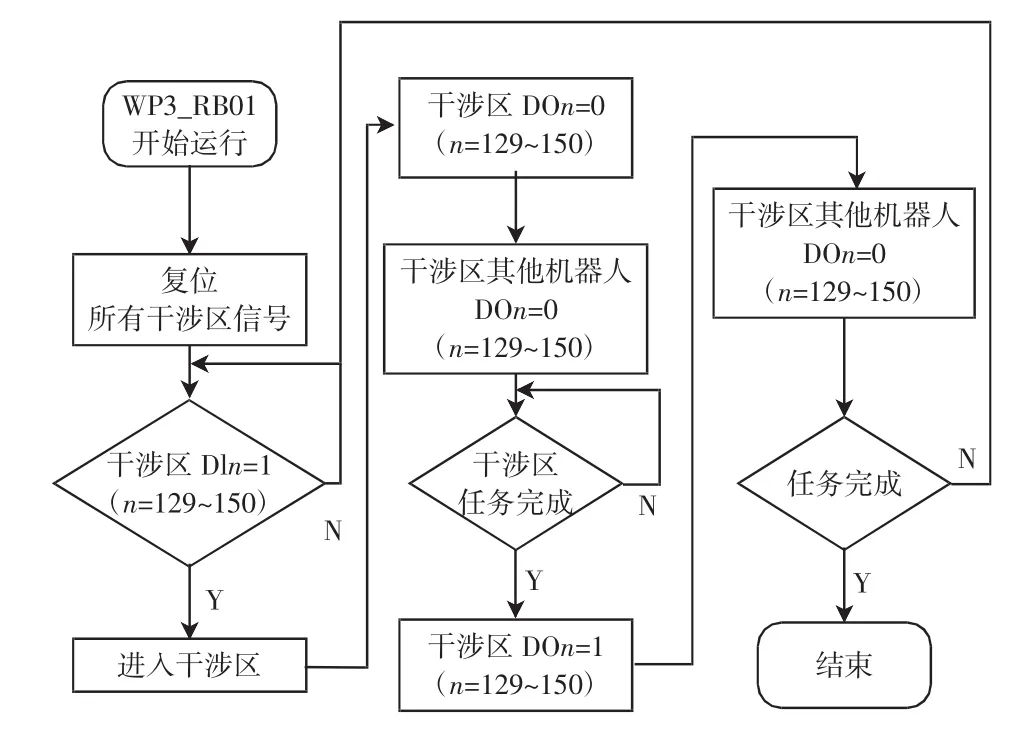

由表2知,每台焊接机器人之间有6个位置会出现干涉,焊接机器人与搬运机器人之间有2个位置会出现干涉。机器人进入干涉区流程如图3所示。

图3 机器人进入干涉区流程图

3.2 PLC干涉区判断程序的实现

设置PLC程序的目的是将同一工位中不同机器人的干涉信号实现互连。当1台机器人进入干涉区后,其他机器人能够知道该台机器人的状态,从而被禁止进入干涉区。如果同一干涉区的其他机器人均未进入干涉区,则该台机器人允许进入干涉区,同时将进入干涉区的状态反馈给其他机器人,禁止其他机器人进入,直到该机器人完成任务,退出干涉区后,其他机器人才有可能进入。

以WP3_RB01机器人为例说明干涉区的判断程序。当WP3_RB01机器人进入到干涉区后,机器人将其状态反馈给主站PLC,通过PLC将机器人已经进入干涉区1的信息传递给WP3_RB02机器人、WP3_RB03机器人、WP3_RB04机器人和WP3_RB05机器人。PLC实现干涉区1判断的程序逻辑如图4所示。

图4 PLC逻辑图

假设WP3_RB01机器人进入干涉区1后,其状态反馈DI129输出信号为1,表示该机器人已经进入该干涉区域,此时主站PLC通讯区与之映射的状态位DB213.DBX16.0状态为真,DB210.DBX16.0状态也将变为真。WP3_RB02机器人与主站PLC通信的区域映射到WP3_RB02机器人的状态位DO129输出信号1,这时WP3_RB02机器人将会被禁止进入干涉区,走到DI129时输出信号为0。同理,WP3_RB03机器人、WP3_RB04机器人和WP3_RB05机器人对应的状态DO135、DO141和DO147均输出信号1,这3台机器也会被禁止进入干涉区1。

4 结语

本研究开发的系统已应用于柳汽柳东基地的焊装车间,用于实现商用轿车景逸S50、S500、X3等车型侧围的混线生产。一年的生产实践表明:同一区域的工业机器人既能相互配合进行生产,还能避免运动过程中的相互干涉,既满足了车间生产节拍的要求,又提高了自动化生产线系统的稳定性。将工业以太网技术引入到多机器人协同系统,弥补了传统机器人协同系统下IO通信方式点数的局限,缩短了协同系统的响应时间,节省了系统的构建成本和布线成本,是工业环境中一种行之有效的解决方案。随着“互联网+制造”技术的普及,机器人的应用会越来越广,在一些传统手工工位引入工业机器人,利用工厂现有的控制网络,可以有效地解决多机器人协同工作的问题。

参考文献:

[1]张宁菊.基于工业机器人协同创新的应用研究[J].轻工科技,2017(11):91-92.

[2]张兴国,张柏唐,玉芝,等.多机器人系统协同作业策略研究及仿真实现[J].机床与液压,2017(17):44-51.

[3]李彦林.优化机器人设计的措施探讨[J].科技与企业,2015(14):245.

[4]宗光华,毕树生,王巍,等.机器人技术开拓未来——2005年国际机器人展(日本)巡礼[J].机器人技术与应用,2006(1):34-41.

[5]刘海江,姜冬冬,张春伟.侧围工位多机器人防干涉问题研究[J].机械设计,2011(6):33-36.

[6]刘海江,张春伟,姜冬冬.白车身焊接机器人干涉问题研究[J].机械设计,2011(3):41-44.

[7]王健强,王华国,童育华,等.白车身焊装中干涉区控制方案[J].机器人技术与应用,2010(5):29-32.

[8]张亚鸣,雷小宇,杨胜,等.多机器人路径规划研究方法[J].计算机应用研究,2008(9):2566-2569.