吊舱推进装置推力轴承模块研究

邱晓峰,王 欣,徐建国

(武汉船用机械有限责任公司,湖北 武汉430050)

0 引言

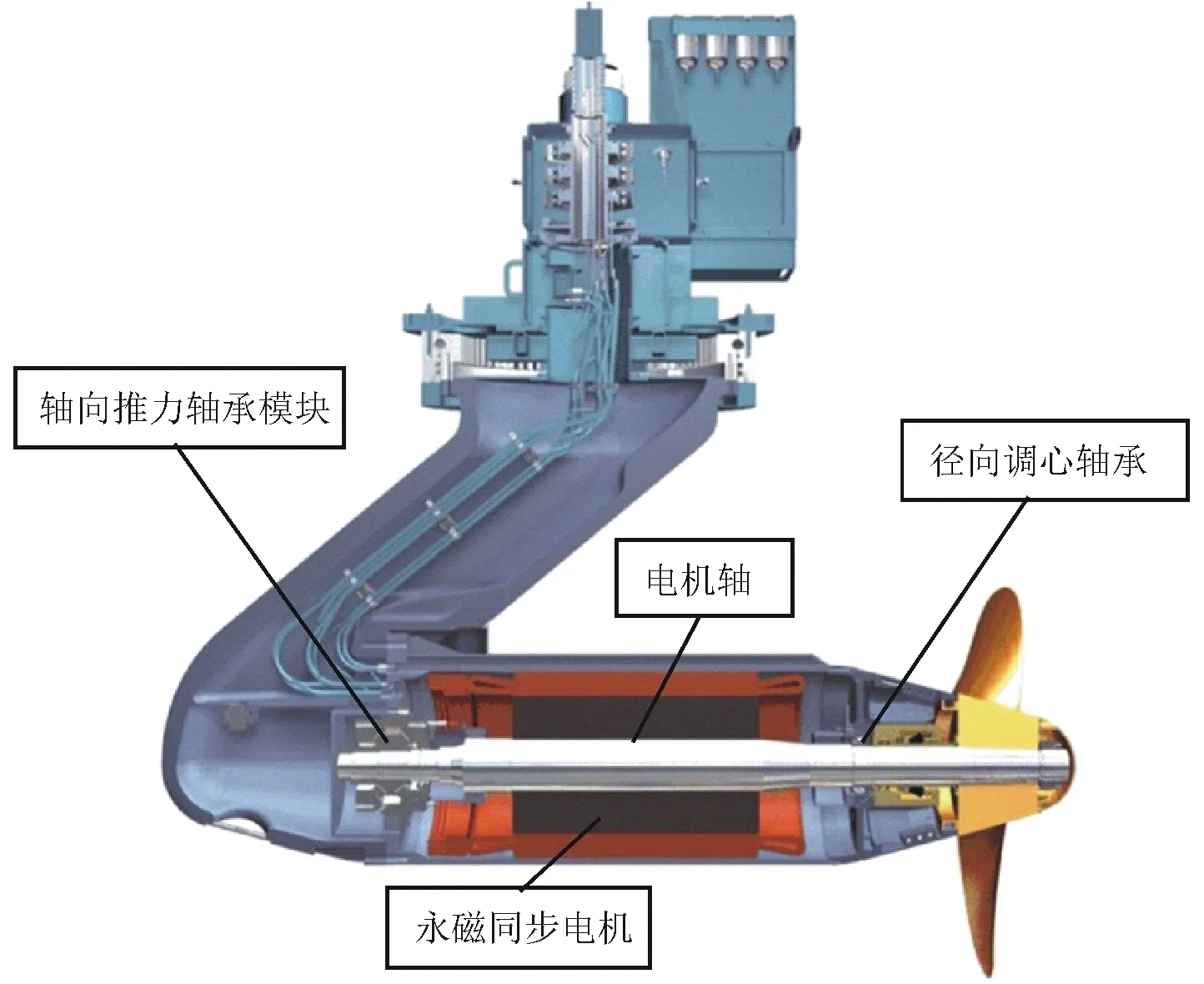

吊舱推进装置是一种新颖的推进形式。吊舱通过支柱悬挂在船体下面,舱体内置电机通过电机轴直接驱动螺旋桨。整个吊舱可在水平面内实现360°方向回转,因此可提供来自各个方向的推力,吊舱电机可通过周围的海水直接冷却[1]。吊舱电力推进轴承单元主要由螺旋桨轴非驱动端推力轴承模块和驱动端调心轴承组成。驱动端调心轴承仅承受螺旋桨轴上的径向力,而非驱动端的推力轴承模块承受了螺旋桨轴工作中的全部轴向载荷,同时也承受部分的径向力,因此其可靠性设计对于整个吊舱推进装置至关重要。

1 推力轴承可靠性因素分析

推力轴承模块由两个背靠背安装的球面滚子推力轴承组成,因此可承受来自两个方向上(向前/向后)的全部轴向负荷。该模块安装于电机轴非驱动端,置于一体式轴承座内,具体布置如图1所示。

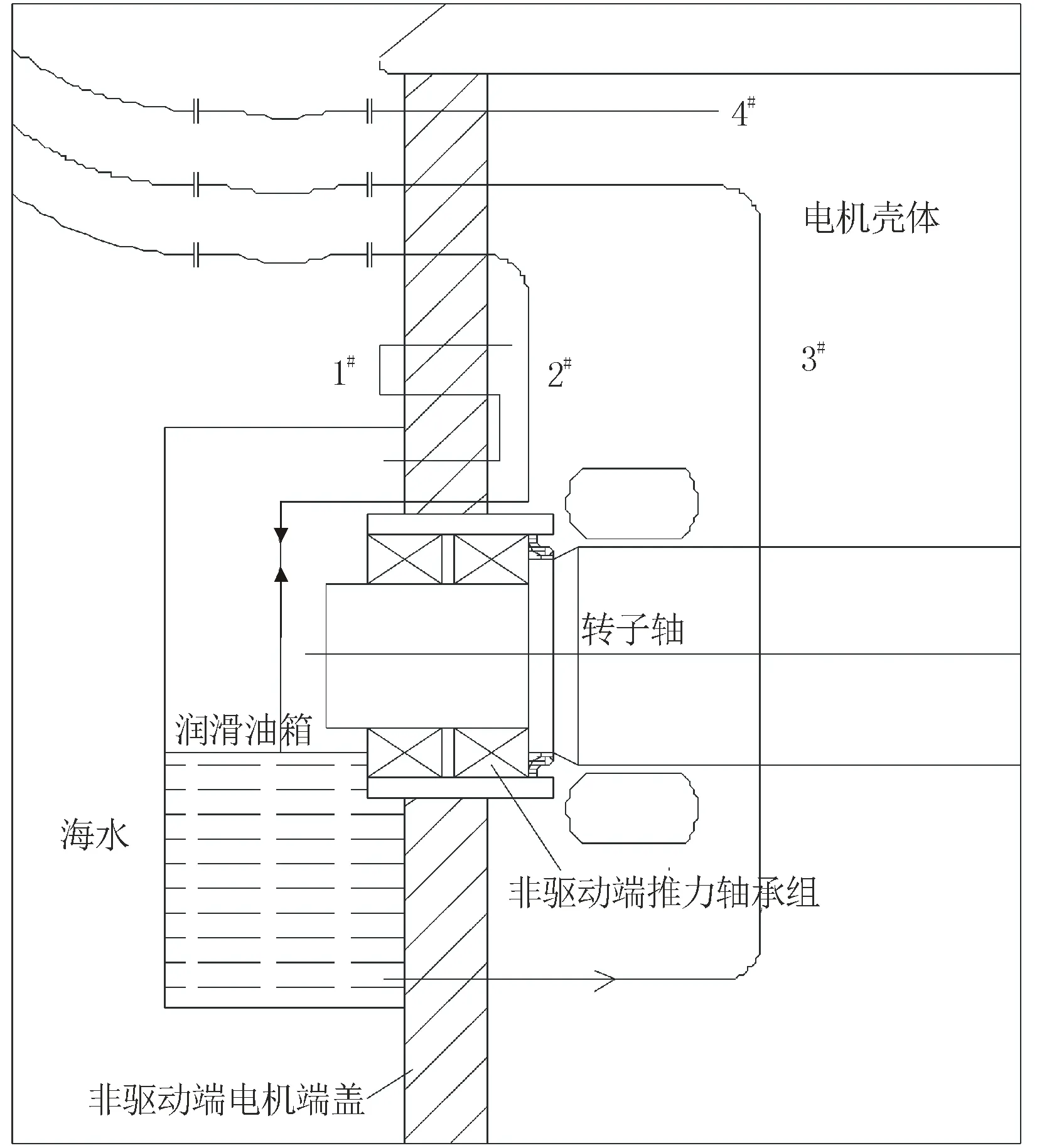

润滑是保证轴承正常运行的必要条件。综合考虑吊舱装置的结构设置以及性能要求,推力轴承模块通常采用油浴润滑方式,润滑油箱设置在非驱动端电机端盖上。鉴于轴承因受载和振动产生的热量会积聚在润滑油油箱中,润滑油液若得不到充分的冷却将会变质,推力轴承滚子的使用性能也将随之下降,甚至损坏,因此设计一套完整的润滑系统,保证其可靠性和可测试性是润滑系统设计的关键。

图1 ABB Compact Azipod 紧凑型吊舱推进器

推进电机在工作过程中,电机轴上会产生轴电压。如果轴承、轴及电机壳体之间形成回路时,就会形成轴电流,对轴承产生电击腐蚀。电击腐蚀将使得轴承提早失效,极大降低轴承的工作寿命,同时由于轴承损坏及更换带来的直接和间接经济损失将更大。美国NEMAMGI标准规定,按IEEE112标准进行试验,如果轴电压峰值大于300 mV时即需采取绝缘措施[2]。因此,在吊舱电力推进系统中抑制轴电流是必须解决的难点。

吊舱推进器的机械部件,尤其是内部传动的零部件,因受到温度、摩擦、腐蚀、电击等各种破坏激励,均为易损部件,而这其中最易损坏的部件当属推进器中的滚动轴承。由于吊舱推进器长期在水下工作,故对滚动轴承进行实时有效的监控,是保证吊舱推进器可靠性、安全性和可测试性的难点。

2 难点的研究与实现

2.1 推力轴承模块的润滑与冷却

为了保证润滑系统的可靠性和可测试性,完整的滑油系统需实现润滑油箱的油位检测、油液取样、油液补充等功能。润滑油箱设置在非驱动端电机端盖上,需对油箱进行密封设计,防止油液泄漏。润滑油利用油箱周围的海水直接进行冷却,当轴承运转起来后,油箱油液的热量将经由箱体外部流动的海水而消散。为了平衡电机壳体内部与润滑油箱之间的空气压力,在电机端盖上需设置通气管路,如图2所示的1#管路。为了保证轴承的充分润滑,油箱中的液位必须达到一定的高度,因此需设置油位自动调节和液位监测系统,以确保润滑油液保持在合适高度。油液消耗后,将导致润滑油箱中的油量不足,所以需设置一套定期补充油液的油液补充系统。在使用过程中,为了检查推力轴承的磨损情况,需要对润滑油液进行取样化验,因此需设置油液取样系统。润滑油的使用达到一定期限后,需要对润滑油及时进行更换,此时则需要对润滑油箱内的油液进行抽出和注入操作。对于油润滑系统功能中的油位检测和油液取样,可利用电机单元内的压缩空气,而润滑油箱的抽油和补油则需要单独提供抽油泵和补油泵来进行。

1#—通气管保持油池和电机舱室压力平衡;2#—进油口管路

排放;4#—压缩空气管路。

图2 推力轴承模块润滑系统示意图

2.2 轴电流抑制

轴电流的大小对滑动轴承和滚动轴承的影响略有不同。对滚动轴承而言,由于滚珠(滚柱)与轴承内外圈滚道的接触面积小,对轴电流的敏感比滑动轴承更大,轴电流给滚动轴承造成的损伤及破坏更厉害。当轴电流大于2 A时,几小时内即可能损伤;若轴电流为1~1.4 A,轴承只能继续运转200~700 h;轴电流只有低于1 A时,一般滚动轴承才能无大伤害的运行[2]。目前轴承绝缘是阻断轴电流在轴承和船体之间形成回路的一种最有效的方法。

2.2.1绝缘点选取

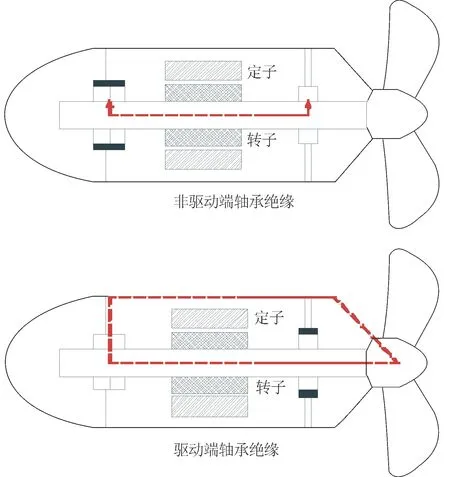

理论上来讲,吊舱舱室轴承绝缘点可设置在非驱动端推力轴承以及驱动端调心轴承两处,轴承绝缘方案如图3所示。从图3可知,当驱动端采取绝缘设计时,轴电流将无法在吊舱内部形成电流回路,而当仅有驱动端绝缘时,从驱动端传播的电流将绕过驱动端的调心轴承从螺旋桨、电机舱室再回到非驱动端的轴承形成电流回路[3]。

图3 轴承绝缘方案

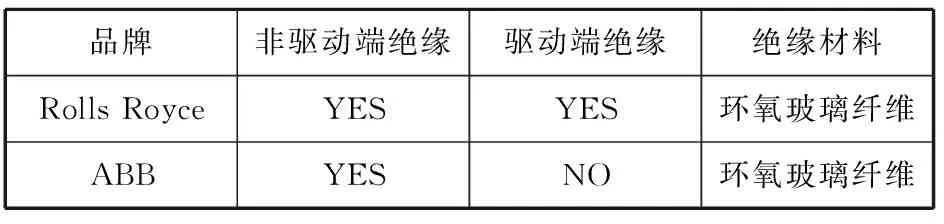

通过查阅和收集资料总结,目前吊舱的主流成熟品牌Rolls Royce与ABB吊舱绝缘设计见表1,综合考虑轴承绝缘应设置在非驱动端推力轴承。

表1 Rolls Royce与ABB吊舱绝缘设计

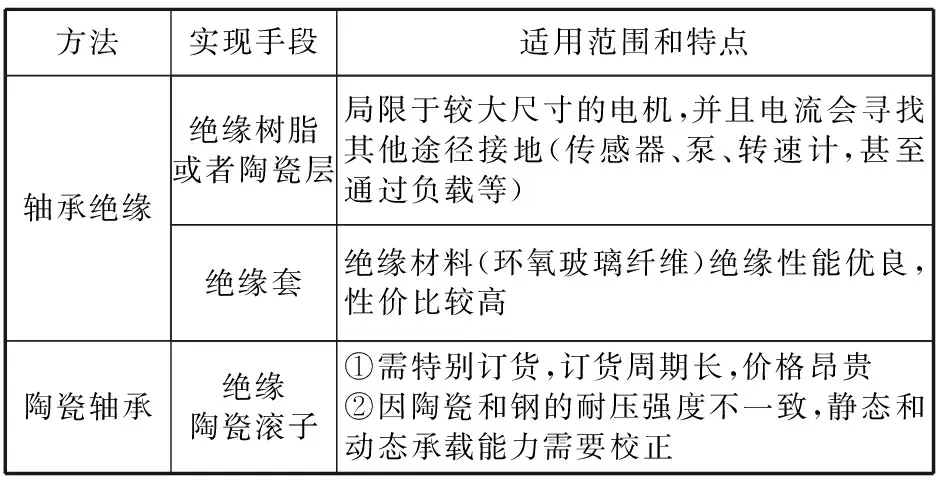

2.2.2轴承绝缘方法

常用的轴承绝缘方式见表2[4]。通过对比分析,在非驱动端设置绝缘装置,在驱动端设置轴系接地装置,选择绝缘套绝缘的方式阻断轴电流回路。在轴承座外圆设置绝缘套,同时为了保护螺栓,在螺栓孔设置绝缘套。

表2轴承绝缘方法

2.3 轴承在线监测

轴承在线监测涉及到很多的技术难点,具体涵盖选用传感器类型、轴承故障检测方法、信号的采集和信号处理等内容。

2.3.1滚动轴承故障监测方法

滚动轴承的破坏形式包含疲劳剥落、裂纹和断裂、压痕、磨损、电流腐蚀、锈蚀、保持架损坏等,而所有的破坏形式均会表现出或发热、或振动、或噪声突然增大等现象。因此,监测滚动轴承的运行状态主要从温度和振动两方面进行监测。

2.3.1.1温度

工作温度是反映轴承工作状态的直接指标。正常工作时,轴承温度稳定在正常的温度范围内,一旦轴承发生故障,轴承温度会立刻出现异常。

2.3.1.2振动

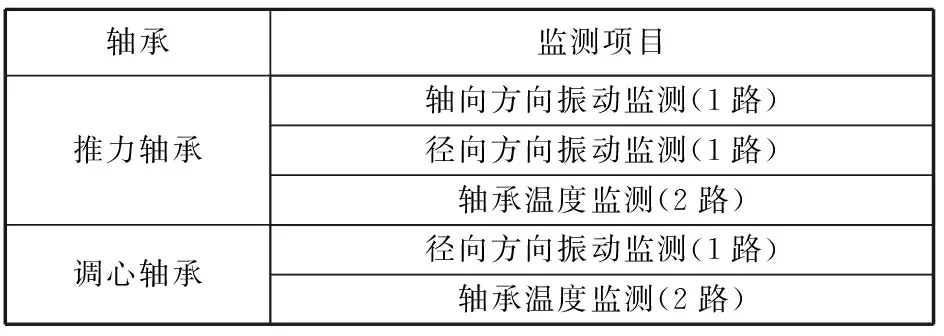

轴承本身的振动信号含有大量的工作运行信息,任何一类机械故障发生,都会在其振动信号的相应频率成分发生变化。对其振动信号进行分析,能可靠快速地分析故障并定位故障部位[5]。综上,吊舱电力推进装置推进电机中调心轴承及推力轴承端需设置的监测点见表3。

表3 轴承在线监测项目

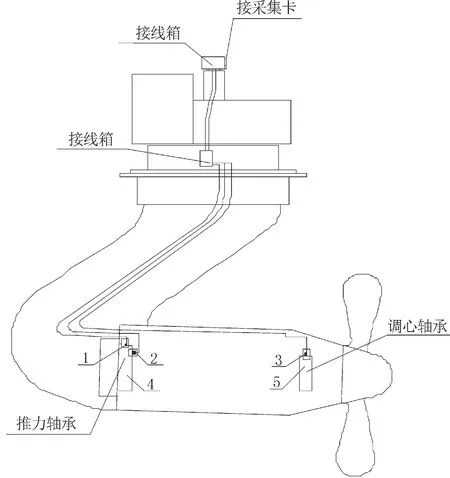

吊舱推进器轴承监测传感器布置图见图4。

1—推力轴承径向振动传感器;2—推力轴承轴向振动传感器;

2.3.2轴承故障信号的拾取

轴承故障信号的拾取是指传感器及安装部位和感应频率段的选择。传感器的安装部位往往选择轴承座部位,并按信号传动的方向选择垂直、水平、轴向布置。这里距故障信号源最近,传输损失最小,也是轴、齿轮等故障信号传输路径必经的最近位置。

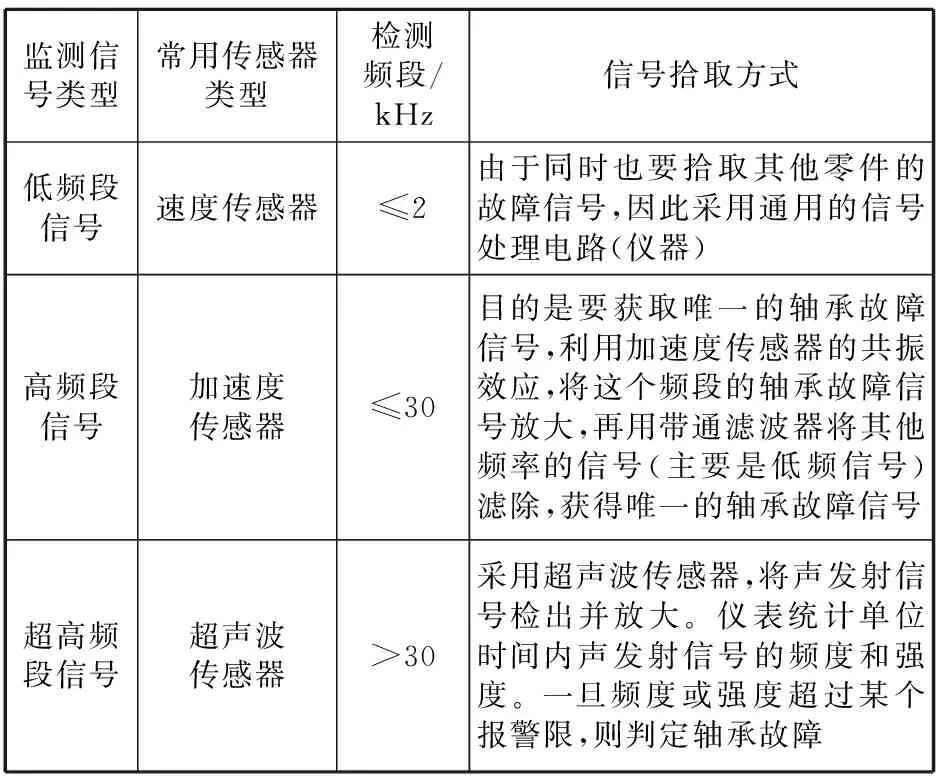

不同的轴承故障对应有不同的振动信号频段。针对不同的信号所处频段,需采用不同的信号拾取方式。

表4 轴承在线监测项目

滚动轴承固有频率通常为2 000~5 000 Hz,因此,吊舱轴承振动信号的监测选用加速度传感器。

2.3.3信号的传输

一套完整的信号监测系统大致可分为四个组成部分:传感器、信号电缆、采集卡(带恒流源)和数据分析系统。吊舱推进器输送给永磁电机的电流较高,周围的电场、磁场对信号的传输干扰性比较严重,且每路信号均需从推进单元经过信号滑环传输至采集卡。传感器与采集卡之间的信号传输一般采用双芯双屏蔽电缆,每一路信号分为一根接地负极信号和一根正极信号。当信号传输至信号滑环时,都需要拆解后经过滑环传输,一路信号需要两道环来传输。

2.3.4振动信号的后处理分析

轴承的在线监测系统主要是对采集到的振动信号和温度信号进行处理分析,评定轴承的运行工作状态,在故障发生的初级阶段,预报轴承的故障。

温度信号可以被采集卡采集到后直接读取,根据预先设定的温度范围进行报错。对于振动信号,通常采集卡采集到的振动信号为时域信号,时域信号的一些指标如峰峰值、均方根值等,都能直接地反应出轴承的故障信息。如果轴承发生故障,这些时域信号指标一般会成倍增加,此时可预报故障。

3 结语

推力轴承模块的可靠性设计对于提高吊舱的安全稳定至关重要。采用封闭油箱的油浴润滑系统在保证轴承充分润滑的基础上,还可实时对油液取样化验,检查轴承的磨损情况。在非驱动端设置轴承绝缘有效地抑制了轴电流形成回路,避免轴承遭到电击腐蚀。对滚动轴承的温度和振动进行监测,可及早发现问题,避免安全事故发生。这些措施可全方位地保障推力轴承的良好运行,极大地提高轴承的使用寿命。2013年9月,ABB公司曾对已运行9 a的吊舱推进器进行检修,检修发现采取以上措施的推力轴承模块仍然保持在非常好的状态[6]。由此证明这些措施是有效可行的,这对于吊舱推进器的进一步研发有着非常重要的意义。

参考文献:

[1] 冀路明, 汪庆周. 二十一世纪的Azopod吊舱式电力推进系统[J].船舶工程,2002(2):61.

[2] 于晓东,李振宇,李积继.变频电机轴电流的防止[J].防爆电机,2003,38(2):19.

[3] BERGH Lena,HELLDÉN Ulrika.Electrical systems in pod propulsion[D]. GÖTEBORG: CHALMERS UNIVERSITY OF TECHNOLOGY,2007:32-37.

[4] 张佳兴,潘国顺,章力源.浅析变频电机轴电流对电机轴承的影响[J].防爆电机,2007,42(2):20.

[5] 王林鸿.滚动轴承故障诊断[EB/OL].(2013-12-05)[2017-08-02]. https://wk.baidu.com/view/4d40100a376baf1ffc4fadba.

[6] KOCK Juho,VARIS Jukka,AHO Jaakko.10 Years Overhaul Interval with Gearless Azipod Thruster [C/OL].(2014-10-14)[2017-08-02].http://dynamic-positioning.com/proceedings/dp2014/thrusters-varis.pdf.