82 000载重吨散货船燃油输送加热系统设计

许小红

(南京金陵船厂有限公司,江苏 南京 210015)

0 引言

为了降低船舶营运成本,主机作为船舶主要燃油消耗设备,提高其效率,降低其油耗成为重要的研究目标。越来越多的船舶将主机最大持续功率(MCR)趋向部分负荷设计,持续服务工况点更趋向主机最经济的油耗点。但是,随着主机油耗的降低,主机的排气温度会大幅下降,从而导致废气锅炉产生的蒸汽量也越来越低,使得船舶在营运过程中需要频繁的使用燃油锅炉来弥补所需蒸汽量的不足,实际上增加了全船的综合油耗,最终增加了船舶的实际营运成本。本文在分析废气锅炉蒸发量现状和燃油输送加热系统的特点的基础上,对82 000载重吨散货船燃油输送加热系统进行研究。通过增加SHIFTER系统和修改燃油储存结构,达到减少储存舱加热和保温的蒸汽使用量的目的,从而降低锅炉燃油消耗量。

1 废气锅炉蒸发量的现状

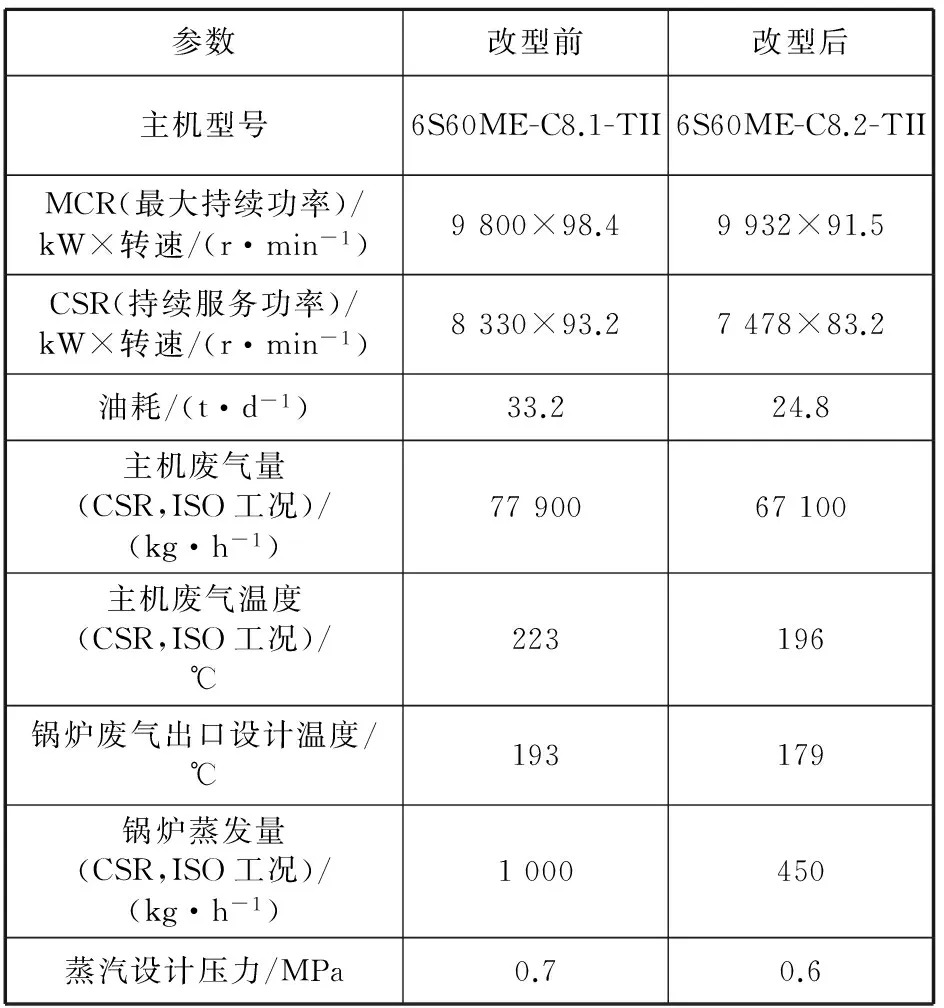

随着主机效率的提高和油耗的降低,排气温度大幅降低,使得主机排气中可利用的废热量大幅下降,造成废气产生的锅炉蒸发量也大幅下降。82 000载重吨散货船改型前后锅炉蒸发量相关参数的对比见表1。从表1发现,改型后的82 000载重吨散货船主机产生的废气量减少了约16%,废气温度降低了27 ℃。根据传统设计经验,锅炉最低的废气出口温度一般在184 ℃左右,因此可利用的温差从39 ℃左右降低到仅有12 ℃左右,可利用的温差减少了近69%。废气量和废气温度两者叠加,主机废气中可利用的废热量共计降低了约74%。

表1 82 000载重吨散货船改型前后相关参数对比

从表中的数据对比可以看出,废气锅炉可以产生的最大蒸汽量从远高于正常航行所需的蒸汽量,变得无法满足船舶日常航行所需,因此船舶营运过程中需要频繁的使用燃油锅炉来弥补所需蒸汽量的不足,反而增加了船舶的实际营运成本。为了节约能耗,通过燃油输送加热系统可以减少储存舱加热和保温的蒸汽使用量,很大程度地缓解了废气锅炉蒸发量不足的现状。

2 目前燃油储存舱的加热系统

某82 000载重吨散货船现有5个燃油储存舱,分别为NO.1燃料油储存舱(左),NO.1燃料油储存舱(右),NO.2燃料油储存舱(左),NO.2燃料油储存舱(右),NO.3低硫燃料油储存舱(右)。燃料油储存舱需要加热并保温,但是因与油舱和压载舱以及货舱相邻,大量的热量被海水带走,造成了极大的浪费。根据规格书要求,燃油储存舱的加热方式为加热盘管加热。燃料油储存舱的加热盘管面积比为0.06 m2/m3,各舱布置的加热盘管见表2。

表2 加热盘管材料明细表

3 燃油输送加热系统特点

燃油输送加热系统是在储存舱没有蒸汽加热的情况下,基于热消耗的分析及计算,将澄清舱/日用舱内适量较高温度的燃油抽吸至储存舱,通过混合存储舱吸口井的冷油,从而使吸口井的燃油温度提升到合适的温度后再抽吸到澄清舱,如此循环的一个过程。

燃油输送加热系统有如下特点:

(1)安装有燃油输送加热系统的船舶,不需加热盘管或者仅需在燃油储存舱吸口井处布置蒸汽加热盘管即可,整舱已不再需要布置额外的蒸汽加热盘管。

(2)燃油储存输送加热系统缩短了热油停留在储存舱的时间,减少了船体结构和海水接触带来的热损失,从而获得更高的热循环效率。

(3)燃油输送加热系统仅仅加热需要输送的燃油,将加热的容积最小化而不是用加热盘管加热整舱,最大化节约能源,并且该系统是直接用热油加热,比传统的加热盘管加热效果更好更快。

(4)因系统不再需要对燃油储存舱整舱加热,从而减少了燃油储存舱壁与货舱间的凝水产生,有效地降低了对船舶装载货品的损失。同样,也增加了对邻近水舱(压载舱)涂层的保护, 减少因储存舱加热带来的结构涂装破坏的损失。

4 实船燃油输送加热系统分析

4.1 燃油输送加热系统概要

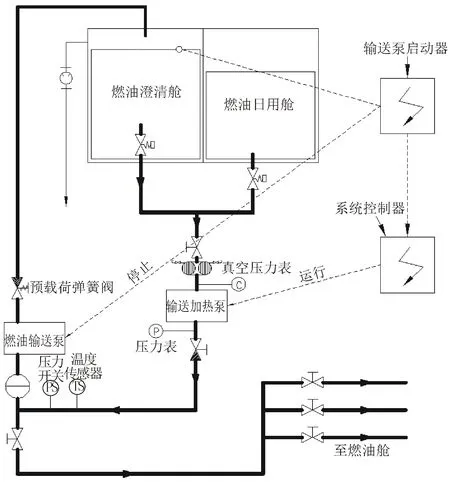

(1)82 000载重吨散货船燃油输送加热系统如图1所示。图中,在原燃油输送系统中增加了燃油澄清舱和燃油日用舱出口阀、输送加热泵、燃油输送泵及输送加热泵出口预载荷弹簧阀、压力开关、温度传感器以及输送加热系统控制器;调整燃油储存舱的结构,在储存舱内设计足够大小容积的吸口井(吸口井的容积通常为每小时消耗量和回油量之和的2~5倍),该吸口井用于储存舱内的局部加热,便于燃油输送泵将燃油从储存舱抽吸至澄清舱。

图1 82 000载重吨散货船燃油输送加热系统图

(2)燃油输送加热系统就是将燃油澄清舱或燃油日用舱内已经加热的燃油吸至燃油储存舱内吸口井进行加热,分为“加热”和“输送”两个过程自动轮流交替进行。

加热过程:燃油澄清舱或燃油日用舱内已经加热的燃油通过输送加热泵吸至燃油储存舱内吸口井进行加热,加热时间为每小时运行45 min。在自动(时间 & 流量自动)模式下, 输送加热泵的排量根据油温自动调节,加热时间也是可以控制的。

输送过程:输送泵从储存舱到澄清舱的输送量一般为每小时的燃油消耗量及回油量之和。燃油输送泵通常每小时运行15 min,输送时间是会随流量的变化而变化的。

当燃油输送泵运行时,输送加热泵停止;当燃油输送泵停止时,输送加热泵运行并开始加热过程,轮流替换。

(3)该系统燃油输送泵吸口管路上安装有温度传感器和压力传感器监测系统运行情况,并有应急情况时给予系统的保护。

4.2 燃油输送加热系统节能分析

以某82 000载重吨散货船为例,对于燃油输送加热系统的节能量进行估算。

船舶正常航行时,蒸汽耗量可以按照NO.1燃料油储存舱(左)进行保温和NO.3低硫燃料油储存舱(右)间歇加热进行考虑。

(1)保温状态下蒸汽耗量:

式中:Sk为单位时间内保温舱柜内油所消耗的蒸汽量,kg/h;K为各表面传热系数,kJ/(K·m2·h);F为各表面的表面积,m2;TA为舱柜初始温度,℃;TC为环境温度,℃;IS为一定工作压力下的蒸汽焓,J/g;ID为一定工作压力下的凝水焓,J/g。

(2)加热状态下蒸汽耗量:

式中:SH为一定单位时间内加热舱柜内油所消耗的蒸汽量,kg/h;TB为舱柜终止温度,℃;T为加热时间,h;C为舱柜内介质的比热, J/(g·K);W0为舱柜内介质的总质量,kg。

夏季工况下,环境温度为25 ℃,舱柜终止温度为45 ℃。经计算,NO.1燃料油储存舱(左)的蒸汽耗量SK=105.78 kg/h,负荷因素η=0.6,保温蒸汽耗量为63.47 kg/h;NO.3低硫燃料油储存舱(右)的蒸汽耗量SH=65.94 kg/h,负荷因素η=0.5,蒸汽耗量为32.97 kg/h。因此,夏季工况下储存舱的总蒸汽耗量为96.44 kg/h。

冬季工况下的环境温度为5 ℃。经计算,储存舱的蒸汽耗量为306.74 kg/h。

根据锅炉厂家提供的资料,燃油消耗率每产生100 kg/h蒸汽所需燃烧燃油约7.5 kg/h。以船舶一年航行200 d计算,将节约燃油约72 t。目前该方案在实船应用上取得了良好的效果,达到了节约能源的目的。

上述分析不难看出,仅仅是在燃油输送系统上增加SHIFTER系统,以及对燃油储存舱结构进行修改,就能减少燃油消耗。该方案不受船舶类型的限制,其应用前景相当可观。随着市场对节能降耗的越来越重视,能通过少量的初始投入来降低日后长期营运成本是非常值得的。

5 结语

燃油输送加热系统的设计方法及理念相当简单,仅仅是用局部加热代替整舱加热,输送系统和加热系统快速循环代替保温。虽然简单,但是效率高并且操作起来稳定可靠,节能效果显而易见,深受船东好评,达到节约能源,降低生产成本的目的,为当前废气锅炉蒸汽量不足寻求了一个简单易行的设计方案。

参考文献:

[1] 费千,富贵根.船舶辅机[M].大连:大连海事大学出版社,2008.