棉纺精梳胶辊绕纤的收集与测试分析

宋均燕,刘 霞,唐新军

(新疆溢达纺织有限公司,乌鲁木齐 830054)

0 引言

三绕问题在纺纱技术领域一直备受关注,因为缠绕既影响纺纱生产的操作,又影响成纱质量,也是车间挡车工生活是否好做的具体表现[1]。通常所说的缠绕,是指纤维缠绕在纺纱器材专件上(主要包括:胶辊、胶圈、罗拉及集聚纺网格圈等)。造成缠绕问题的主要原因有:纺纱过程产生的静电、棉花含糖量、环境温湿度变化和胶辊胶圈抗绕性等;当然,设备纺纱通道及器材专件是否清洁、维护保养周期是否合理,都会影响缠绕[2]。

缠绕问题往往是在影响生产操作时才会得到特别关注,事实上,在纺纱正常生产过程中,纤维缠绕在器材上是普遍现象[2]。现代纺纱设备的设计及运转已考虑到此问题,并配备了相应装置,细纱机上用绒辊收集绒辊花就是典型范例。笔者在此关注棉精梳纺纱正常生产中的普遍绕花问题,讨论其收集方式,并测试分析绕花中纤维的特点。

1 绕纤

1.1产生原因

在棉纺生产过程中,凡能握持运送纤维的位置就有绕花,用普通数码相机即可轻易捕捉到纤维缠绕在细纱胶辊上;观察发现,缠绕到胶辊上的纤维往往是单根,而且会在转到与纤维须条接触时重新进入纤维须条,之后再有新的纤维缠绕。这种纤维缠绕在纺纱器材专件上的现象,本文称之为绕纤。绕纤在所有以罗拉加胶辊或胶圈加胶圈握持纤维的位置发生,主要有并条机的牵伸区、精梳机的分离胶辊和牵伸区、粗纱机的牵伸区和细纱机的牵伸区。一般情况下,绕纤不会形成积累叠加的恶化;为了避免各种诱因下缠绕恶化,需对绕纤进行收集。

1.2收集方式

当前技术装备条件下,纺纱设备在设计制造时已经考虑到绕纤的收集问题,并配备了相应装置,该装置可简单分为吸风收集与绒面材料收集两种。

1.2.1吸风收集

前纺设备中预并条机、条并卷机、精梳机及单并机4种设备的牵伸区都采用吸风收集的方式,考虑到吸风风力大会加剧绕纤或影响条干均匀度,风力小收集效果不好导致生活不好做的矛盾,在对绕纤处理要求高的位置,如单并机的牵伸区及精梳机的牵伸区,会辅以刮片收集。图1是并条机牵伸区绕纤收集的工作示意图(箭头代表气流方向);而在精梳牵伸系统中吸绕纤的附件是风管及刮片,刮片与胶辊之间的距离可调整。

图1 单并机绕纤处理示意

1.2.2绒面材料收集

绒面材料收集装置,在细纱机、精梳机和粗纱机上都有,细纱机是在前胶辊上放置绒辊,见图2;依靠绒辊自重及绒辊的粗糙表面与胶辊表面形成摩擦,在与胶辊一同转动时收集胶辊上的绕纤。精梳机分离胶辊上放置的绒辊,作用方式与细纱绒辊相同。粗纱机上一般采用绒布带,见图3;每锭上的绒布带覆盖前、中、后三档牵伸胶辊或胶圈,绒布由专门机构带动,并辅以刮片及巡回吸风收集绕纤。

图3 粗纱牵伸区上下的绒布带

2 测试与分析

笔者特别取精梳棉纺过程中具有典型代表性的绕纤:单并绕纤、粗纱绕纤和细纱绕纤,与正常熟条用AFIS测试并对比分析。

2.1测试

测试仪器:USTER AFIS PRO 2。

测试环境:温度为20 ℃±2 ℃,相对湿度为65%±3%,平衡24 h。

测试量:测试3个小样,每个小样质量为0.5 g。

表1为绕纤的AFIS测试值。取单并绕纤试样,先将单并机收集绕花的滤网清理干净,正常开机一定时间后再取滤网上的纤维。粗纱绒布花采用手工将刮片从绒布上刮下的纤维取下;细纱绒辊花采用手工剥取绒辊上的纤维。

表1 绕纤的AFIS测试结果

项目熟条单并绕纤粗纱绒布花细纱绒辊花上四分位长度(w)/mm38.130.528.235.3长度(n)/mm28.418.312.211.9长度(n)CV/%35.756.983.7105.1短纤维(n)0.5/%5.431.460.367.5线密度/mtex166150135125成熟度0.980.910.820.79籽皮棉结数/(粒·g⁃1)03113总杂质/(粒·g⁃1)51730251

2.2分析

分析表1数据,以熟条测试结果为参照,从纤维长度、线密度、成熟度及结杂4个方面进行对比分析。

2.2.1整体规律

3种绕纤的线密度和成熟度都比熟条低,因此认为,纤维越细、成熟度越差越容易形成绕纤。

绕纤中的籽皮棉结数及杂质数高,表明籽皮棉结及杂质可能是形成绕纤的诱因;当然,绕纤杂质含量高的另一个原因是绕纤收集装置如绒辊,长时间在车间环境中转动聚集了空气中的各类杂质。

绕纤的上四分位长度短、平均长度短、短绒率高、长度变异大,说明绕纤中长度分布比较离散,但长的那部分纤维(上四分位长度)比正常熟条的纤维短,且短绒率很高,说明短纤维更易成为绕纤。

由此分析认为,收集到的绕纤长度短,线密度、成熟度较差,结杂含量高。

2.2.2相互比较

从表1可以看出,绕纤AFIS测试值工序间的差异也非常明显,其中单并绕纤的整体性能最好,而细纱绒辊花最差。

与单并机比较,粗纱机和细纱机速度低,处理纤维量和胶辊工作温度较低,但由于单并到粗纱再到细纱的牵伸控制依次增强,纤维承受的牵伸力也相应增大,纤维在牵伸过程中被拉断的可能性增大。拉断形成的短纤易绕在胶辊、胶圈或罗拉上,这也可能是粗纱与细纱的绕纤中短纤维含量高的原因。

从绕纤收集方式看,单并机上的绕纤采用吸风收集,可实现即绕即收集,同时在收集区域均有设备罩盖,这样绕纤收集系统与外界环境之间的相互影响较小,所以,单并绕纤的杂质数较低。与单并机比较,粗纱机和细纱机的牵伸区暴露在车间环境中,容易收集到环境空气中的尘杂。因此,单并、粗纱、细纱绕纤中的总杂质粒数依次增加。

3 细纱绒辊花中短纤讨论

细纱工序接近纱线成品,绕纤对产品质量和挡车工操作的影响也最明显,细纱绕纤收集的频率高、涉及的锭数多,需要的人工操作最多,需要绒辊逐锭取下用摇绒辊机将绕纤清理干净后,再把绒辊安装到细纱机上。那么细纱绒辊收集到绕纤的性能如何,其形成机理是什么?

由表1从长度的角度分析,细纱绒辊花的长度(n)CV值最大,即绒辊花中的纤维长度离散度最大。现场观察绒辊上收集到的绕纤外观特点是在绒辊上形成宽度不同且重叠的两个圈,为便于描述,命名为外圈和内圈。外圈与胶辊的宽度接近,纤维较少;内圈与胶辊的实际牵伸工作区宽度(即胶辊与须条实际发生接触的宽度)接近,纤维根数多。进一步手扯分析,可以看出外圈纤维长度与正常纤维接近,而内圈则多数是长度小于10 mm的短绒。

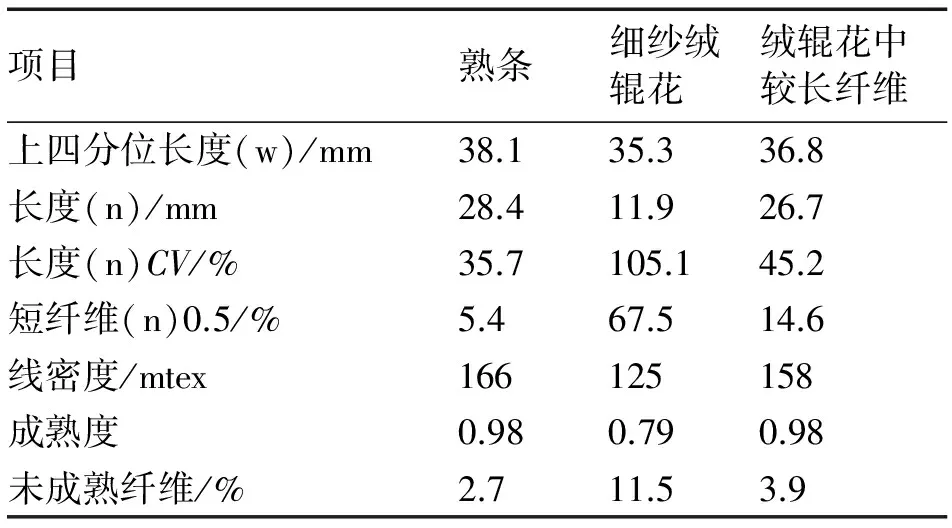

为进一步了解细纱绒辊花中纤维的特性,采用手扯法将短纤去除,作为测试样用于分析绒辊花中长纤维的性能,AFIS测试结果见表2。

表2 细纱绒辊花AFIS测试

项目熟条细纱绒辊花绒辊花中较长纤维上四分位长度(w)/mm38.135.336.8长度(n)/mm28.411.926.7长度(n)CV/%35.7105.145.2短纤维(n)0.5/%5.467.514.6线密度/mtex166125158成熟度0.980.790.98未成熟纤维/%2.711.53.9

由表2可以看出,绒辊花中较长纤维的整体纤维性能稍差于熟条,同之前的结论吻合,细纱牵伸过程中,未成熟的纤维易形成绕纤。对比绒辊花和熟条的纤维长度分布直方图,见图4和图5,发现绒辊花中小于6.4 mm的纤维约占50%。

细纱绒辊花为什么会形成外圈、内圈形态,且内圈短绒集中?

笔者认为内圈的形成有两个机理:一是内圈对应胶圈的牵伸工作区域,细纱牵伸中拉断的纤维因为不易受控制故更易形成绕纤;二是胶圈在牵伸工作区,纤维与纤维之间以及纤维与胶圈之间形成较强的摩擦,容易出现静电吸附[3],可同时吸附拉断形成的短纤和环境中浮游的短纤。

图4 细纱绒辊花纤维长度分布直方图

图5 熟条纤维长度分布直方图

而外圈则是较长纤维形成绕纤后,被绒辊捕捉发生弯曲、折叠、积累形成;同时,绒辊在胶辊上一直转动,还有机会捕捉到空气中的浮游纤维,从而形成外圈[4]。

4 减少绕纤的研究方向

绕纤本身虽然不会导致挡车生活难做,但在纺纱设备向高速、连续化发展的背景下,牵伸器材转速提高、摇架压力增大、纤维间摩擦增大,势必会带来更多的绕纤。基于相关工业领域的技术进步,笔者认为需要在以下3个方向进行深入的应用研究。

4.1高速下牵伸器材工作温度降低

高速下牵伸器材工作温度降低,主要是指并条机、精梳机和单并机的前胶辊工作温度高,易软化原棉中含有的蜡及胶质,造成绕纤甚至缠绕;目前已通过吸风的方式,在收集绕纤的同时加速牵伸区的空气流动,有利于降低胶辊表面温度,但这与实际要求的降温效果相差很远,需要进一步研究与开发。

4.2静电吸附问题的解决

在牵伸区产生静电的摩擦主要有:牵伸器材与纤维之间的摩擦、纤维与纤维间相对位移带来的摩擦、胶辊与绕纤收集装置的摩擦。以粗纱机用绒布带收集绕纤为例,如图3所示,一个绒布带要同时与前、中、后三档的胶辊、胶圈接触,与前胶辊的速差大,且绒布表面粗糙,易形成摩擦静电,引起更多的绕纤[4]。在立达F36型粗纱机上用凹凸胶辊代替绒布带收集绕纤,与绒布带比较可以避免较大速差带来的摩擦静电;图6为精梳机分离罗拉上的绒辊改为毛刷形式的应用。当然,胶辊、胶圈导电性提高也是改善静电引起绕纤的一个技术方向,同时纤维之间摩擦产生静电的消除也是一个研究方向。

图6 精梳机分离罗拉上的毛刷

4.3纤维性能的改善

笔者在试纺中发现同年同产地两个品系棉花的绕纤情况差异明显,对比纤维成熟度和马克隆值方面均有差异,但与绕纤情况无规律可循,后尝试参考行业标准FZ/T 5009.4—2007《中空涤纶短纤维蓬松性和纤维弹性试验方法》中的方法,测试两品系棉花的弹性,发现绕纤情况与弹性有相关性。因此,棉花在已有测试项目基础上,需研究其弹性的测试方法及弹性与抗扰性的理论关系。

5 结语

5.1绕纤是纺纱牵伸器材的常发问题,现有纺纱设备均配有收集绕纤装置,工厂也有相应的操作分工。

5.2并条、粗纱和细纱三个典型工序绕纤的AFIS测试,数据对比呈现的规律是:未成熟纤维和短纤更易成为绕纤。通过对细纱绒辊花长度的进一步分析,并深入分析其形成机理,认为静电吸附是绒辊花中短绒含量高的主要原因。

5.3绕纤收集方式在不断发展进步,高速、连续化生产的背景下,还需关注降低绕纤技术的应用研究,提出从降低牵伸器材工作温度、消除静电吸附和棉花弹性测试三个方向进行研究。

参考文献:

[1] 贠秋霞,安升立,刘少杰,等. 棉纺生产中粘、缠、绕现象的原因及其预防[J].上海纺织科技,2007,35(9):33-36.

[2] 仝攀瑞,王崇楼,李先登.纺纱生产中缠绕的特征与解决方法[J].西北纺织工学院学报,1998,12(1):25-27.

[3] 周晔珺.检验胶辊使用性能的方法[J].纺织器材,2012,39(4):56-58.

[4] 刘荣清.细纱三绕的产生与防治[J].纺织器材,2011,38(3):19-23.