调整细纱机揩车方式,提高综合效益

陈文利

(尉氏纺织有限公司,河南 尉氏 475500)

1 细纱机揩车维修目的

细纱机是提高纺纱质量和产量的主要设备,对其进行合理的揩车维修,能及时清除细纱机在纺纱过程中粘附的飞花、尘屑和油垢;对易损、易变形工艺部件进行检查、修理或按周期进行调换,或对揩车维修过程中发现设备存在的不正常磨损、振动、发热、变形、走动等问题及时解决,减少因设备状态差而造成的坏车多、断头多,避免工人劳动强度、机配件和原材料消耗以及用电量等的增加,从而消除其对质量和产量的不良影响等[1]。

2 细纱机揩车维修范围

细纱机揩车维修范围包括:擦清细纱机车头、车尾及牵伸齿轮部分并加注润滑油;全车其他各部位揩、擦及扫清;按周期对罗拉盖、锭带盘、轴承、锭子等加油;对钢丝圈、胶辊、胶圈等纺纱专用基础件进行调换;校正喇叭口、吸棉笛管、清洁器和导纱动程管位置;校正导纱钩、锭子和钢领同轴度;检查吊锭灵活性、吹吸风机运行状态;平整钢领板高低。

3 传统细纱机揩车维修方式弊端

随着市场经济的不断发展,设备管理正在由技术管理向经济管理方向转变,维修体制也突破传统束缚,逐渐由事后维修和定期计划维修向以设备状态维修和周期计划维修相结合的方式过渡[2]。

一直以来,我公司细纱机执行的是半月定期揩车维修周期,但受不同纺纱品种、配棉状况、纺纱工艺、车间环境以及开车速度等因素影响,不但浪费了大量人力和物力,而且出现问题不能得到及时有效的处理[3],增加了细纱机故障率,影响细纱机的性能和产品质量。基于此,为了保证细纱机良好的工作状态,充分发挥其运转效率,缩短停车时间,提高纺纱质量,降低维修费用,延长使用寿命,我们对细纱机不同情况下的揩车维修项目和周期做了大量调整,改变传统设备维修方法,创新揩车维修制度,将操作清洁与设备揩车维修结合起来,实施“一个中心三个基本点”的设备揩车维修计划:即以“以产品质量为中心,清洁项目责任落实到点,动态维修落实到点,定期维修落实到点”,效果很好。

4 细纱机揩车维修项目的分解和优化

4.1 基于状态下的揩车维修

4.1.1日常清洁项目

成立专业细纱清洁队,对以下项目每天按状态清洁1次,使细纱机始终处于良好的清洁状态。

环锭纺:清理导纱板、车面、锭脚、龙筋处积花;清洁车头、车尾、吹吸风机和牵伸胶辊;清理机架、重锤处和清洁器的积花以及锭子回丝;清洁大轴轴承座和锭带盘。

集聚纺,除了做好环锭纺所有工作外,还需要清理张力架附近、异型管与小罗拉间、两端小罗拉轴承、异型管表面吸气槽以及负压接头的积花[4]。

4.1.2日常维护、保养和检修项目

操作工要对班中发现的不良纱锭进行标识,以便机修工每天上班后对责任机台巡回检查维修。

环锭纺应做好以下检查:喇叭口位置、导纱动程;吸棉笛管高低进出位置;齿轮及齿轮啮合状态;钳口隔距、浮游区间隙;胶辊、胶圈状态及前后位置;清洁器是否缺损;气动摇架压力表范围值,杜绝单锭加压不良;平校钢领板起始、落纱位置以及钢领板升降柱运行状态;吊锭工作状态;风箱门漏风、吹吸风机吹管嘴位置、高低;锭带盘刻度是否一致;导纱板和导纱钩状态。

集聚纺还需检查:网格圈是否完好;小罗拉轴承是否损坏;过桥齿轮是否卡花或磨损;异型管吸气槽是否积花。

本文通过Radfrac模块比较了不同萃取剂在相同条件下的分离效果,筛选出最佳萃取剂,运用灵敏度分析优化了各操作参数对分离效果的影响,得到最优工艺参数,对双塔工艺进行了差压节能改造,提出了节能方案。

4.2 须定期保养检修项目

4.2.1推荐的加油项目与周期表

表1为推荐的加油项目与周期表。

表1细纱机定期保养检修项目中的加油项目与周期表

项目周期油型号罗拉轴承前罗拉2次/月,中后罗拉1次/月3号锂基脂机头齿轮油箱1a68号机油成型蜗轮箱1a220号机油涨力轮、传动轴承1a3号锂基脂锭子老锭子1个月,新锭子3个月美孚10号

4.2.2定期清洁维修项目

需要定期维修的项目:清洁前、中、后罗拉沟槽和轴承死花;清理锭子回丝、钢领板和锭钩挂花、张力盘积花;清洁牵吊带、转子处;清理大轴连接处、大小羊脚处、摇架、上销、下胶圈和张力架的积花;做钢丝圈清洁器清洁;检查张力架是否灵活;更换揩洗、回磨后的胶辊;重点检查前、中、后罗拉隔距并按周期更换上、下胶圈;重点检修并平校钢领板、导纱板三角铁,并敲锭子、吊线。

5 细纱机揩车维修周期调整

基于细纱机揩车维修项目的分解和优化,我们按照不同纺纱品种、配棉状况、纺纱工艺、车间环境和开车速度,针对细纱千锭时断头、电流、机件积花以及自络纱疵等方面做了大量的跟踪监测试验,分别制定了不同的揩车维修周期[5]。

5.1 不同纺纱品种的揩车维修周期

5.1.1环锭纺

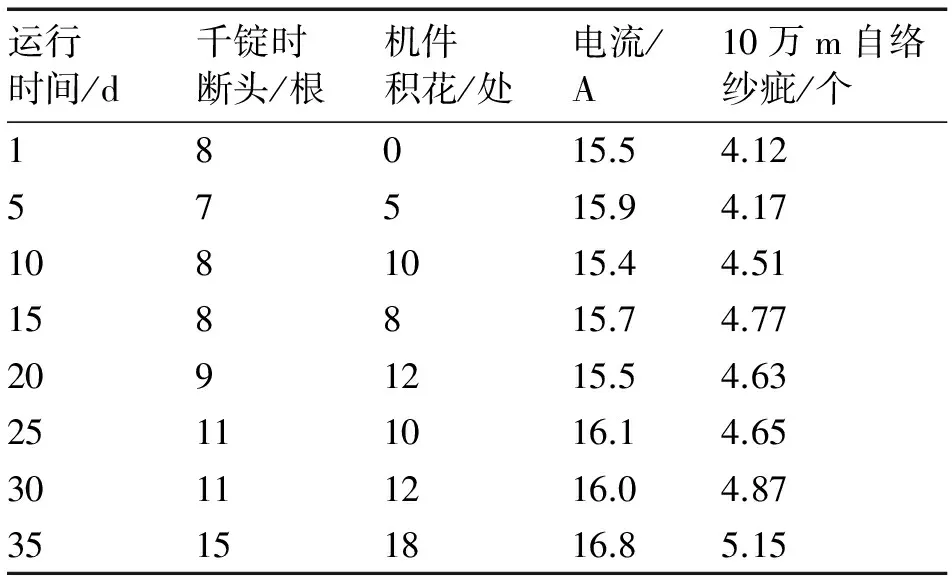

表2纺普梳14.6tex机台定期揩车维修后的运行状况

运行时间/d千锭时断头/根机件积花/处电流/A10万m自络纱疵/个18015.54.1257515.94.171081015.44.51158815.74.772091215.54.6325111016.14.6530111216.04.8735151816.85.15

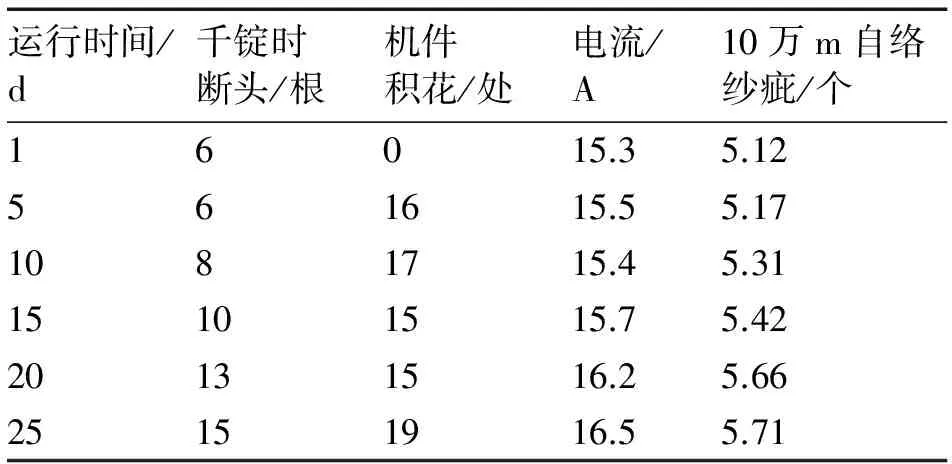

表3纺普梳29.2tex机台定期维修揩车后的运行状况

运行时间/d千锭时断头/根机件积花/处电流/A10万m自络纱疵/个16015.35.12561615.55.171081715.45.3115101515.75.4220131516.25.6625151916.55.71

由表2和表3可知,纺普梳14.6 tex、29.2 tex的细纱机分别在定期揩车维修后的第30天和第20天各项数据逐步增加。因此,初定普梳这两个品种的细纱机定期揩车维修周期分别为30 d和20 d。

5.1.2集聚纺

集聚纺精梳品种纱号不同,定期揩车维修周期也不同。这是由于在环锭细纱机牵伸区加装集聚装置,设备机件增加了,维修、保养项目自然相应增加;加装集聚装置后容易造成牵伸区聚积短绒从而影响产品质量,这些都应引起重视。

我们对集聚纺精梳29.2 tex品种机台,在定期揩车维修后进行跟踪观察,在第5天查出有2个纱锭状态不良,第7天查出有3个纱锭状态不良,也就是说每台车有3个纱锭正在生产不合格产品[6]。具体如下:网格圈与张力架之间积花;网格圈内和后罗拉上缠花;下胶圈损伤。

而集聚纺精梳14.6 tex机台,在定期揩车维修第10天时未发现问题,在第15天时发现有3个纱锭状态不良。同时,我们又进行了细纱千锭时断头、电流、自络10万m纱疵的统计分析,发现29.2 tex、14.6 tex指标分别在第7天和第12天有不同程度的恶化。因此,将精梳集聚纺29.2 tex机台的定期揩车维修周期定为7 d,而14.6 tex机台的定期揩车维修周期则定为12 d。

5.2 不同配棉的定期揩车维修周期

一般情况下,精梳品种使用原棉质量较好,纤维主体长度长,短绒率较低,经过精梳机梳理,又能排除大部分短绒,在细纱纺纱过程中游离出纱条的短纤维、飞花较少,对细纱机的污染较小。为此,笔者分别对精梳14.6 tex、普梳18.2 tex机台的细纱千锭时断头、电流、自络10万m纱疵等指标进行统计分析后,将二者的揩车维修周期定为30 d和25 d。

5.3 其他因素对揩车周期的影响

当出现车间温湿度变化、细纱锭速差异较大,或有影响到细纱机运行及清洁状态时,应将细纱机的揩车维修周期做适当调整。

6 结语

通过对细纱机揩车维修项目的分解优化,制定针对不同品种、配棉、纺纱工艺、车间环境分别实施清洁、状态维修、不同周期的揩车维修相结合的设备维修方式,经过近一年的运行已取得了很好效果。据统计,与以前采用半个月的细纱机揩车维修周期相比,设备故障下降33%,设备维修用工下降26%,机物料消耗下降18%,计划停台率降低2.5%,极大地提高了设备利用率,保证了产品质量,同时提高了公司的综合效益。

参考文献:

[1] 刘荣清,张易.现代细纱机的创新与发展[J].纺织器材,2011,38(6):53-56.

[2] 唐文辉.环锭细纱机功率与节能分析[J].纺织器材,2016,43(1):1-9.

[3] 唐文辉.棉纺细纱机最高工艺锭速研究[J].纺织器材,2015,42(2):1-5.

[4] 刘荣清.环锭细纱机自动接头的思考与展望[J].纺织器材,2017,44(3):56-58.

[5] 黄建明,倪远.环锭细纱机纺纱过程假捻技术的发展与展望[J].纺织器材,2012,39(4):55-65.

[6] 曹晓华,王婵娟.细纱机应用技术畅谈[J].纺织器材,2012,39(3增):8-12.