固体火箭发动机地面点火试验高精度测试系统的设计与开发*

王 征, 郭李艳, 李 强, 王智勇, 张 敏

(西安航天动力测控技术研究所, 陕西 西安 710025)

在现代测试与测量领域中, 虚拟仪器是现在和未来自动化测试技术的主要发展方向. 虚拟仪器基于软件技术设计, 通过计算机提供的强大图形环境和功能扩展能力, 建立图形化的虚拟仪器面板, 完成对仪器的控制, 数据采集, 数据测量, 数据分析处理, 测量结果显示与存储等功能. 选用NI公司的基于PXI总线标准的设备仪器作为硬件系统, 以NI-CVI软件开发平台进行相应的虚拟仪器系统软件开发, 能够满足固体火箭发动机试验对测试系统的多通道, 高精度的技术要求[1].

1 系统方案

1.1 系统设计背景

在固体火箭发动机地面点火试验过程中, 通过测量火箭发动机的推力、 压强、 应变、 温度等参数, 以反映发动机在工作过程中的内弹道性能指标和结构指标是否满足设计需求. 在进行高精度测试系统设计之前, 首先应当根据试验需求确定系统所要完成的数据采集任务和性能指标; 其次, 应当在满足性能指标的前提下, 尽可能地提高系统的性价比.

测试系统硬件设计要求如下:

1) 推力压强信号采用8通道全桥模式电压输入模块, 单通道采集速率2 kSa/s, 采样精度优于0.05%, 16 b AD转换.

2) 应变信号采用20通道1/4桥模式电压输入模块, 单通道采集速率1 kS/s, 采样精度优于0.01%, 16 b AD转换.

3) 温度及其他电压信号采用30通道直通模式电压输入模块, 单通道采集速率2kS/s, 采样精度优于0.05%, 16 b AD转换.

测试系统软件设计要求如下:

1) 可以进行测试系统硬件信息的查看, 设置当前试验信息, 对系统硬件对应的物理通道进行设置.

2) 通过通道选择, 能够进行所有通道的单通道信号监测.

3) 具备传感器校准功能, 可以对推力、 压强、 应变等参数对应的传感器进行通道校准. 获得校准结果, 以txt格式或者word格式保存.

4) 具备点火试验数据采集功能, 包括采集通道设置, 单通道参数监测, 采集数据以二进制格式保存.

1.2 系统硬件设计

1.2.1系统硬件方案

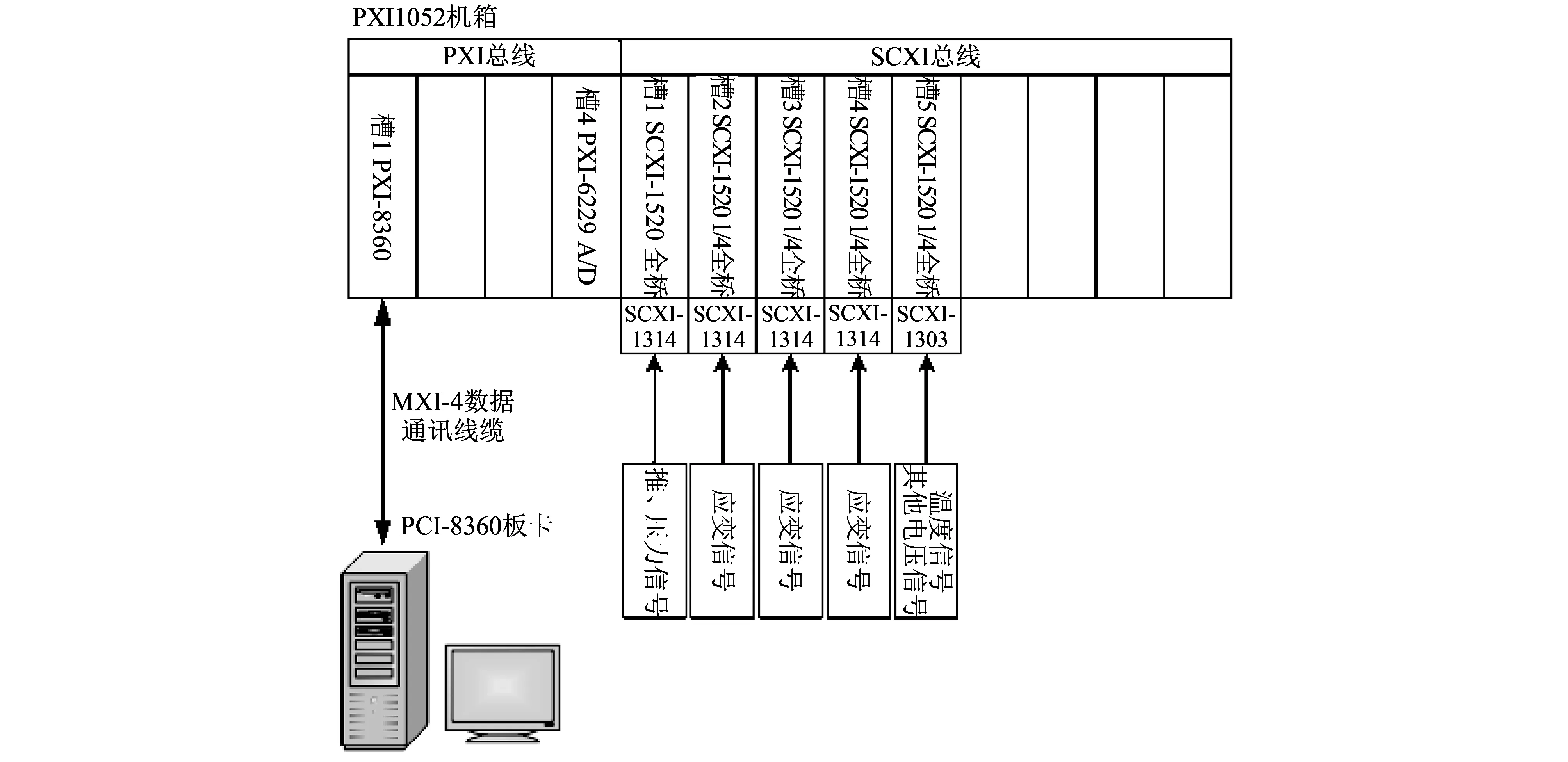

由于PXI 总线模块允许PXI 系统把不同类型的采集模块组合在一起, 以及PXI的优良定时总线结构, 绝大多数时钟和触发信号传递都在内部完成, 使得外部连线大大减少, 系统结构将非常简单. 考虑到高精度测试系统应满足的采样频率和分辨率、 PXI总线结构以及性价比等因素, 系统采用NI公司的PXI-1052集成SCXI总线的PXI机箱作为系统机箱, 共4个PXI总线槽位, 可配置通讯板卡和A/D采集板卡, 有8个SCXI槽位可进行信号调理板卡配置, 机箱板卡配置如下:

1) PXI总线槽位1配置NI PXI-PCI 8360通讯控制卡(与计算机相连), 实现测试机箱与计算机的数据通讯.

2) PXI总线槽位4配置NI PXI-6229多功能数据采集卡作为A/D采集板, 采样频率为250 Ks/s, 16 b A/D.

3) SCXI总线槽位1配置NI SCXI-1520 8通道通用全桥输入模块作为推力、 压强信号的信号调理板卡, 采用全桥配置模式, 供桥电压为10 V, 可编程增益设置. 使用NI SCXI-1314全桥输入模块前置接线盒.

4) SCXI总线槽位2, 3, 4配置NI SCXI-1520 8通道通用全桥输入模块作为应变信号的信号调理板卡, 采用全桥配置模式, 供桥电压为10 V, 可编程增益设置. 使用NI SCXI-1314全桥输入模块前置接线盒.

5) SCXI总线槽位5配置NI SCXI-1102c 32通道电压信号输入模块作为温度和其他电压信号的信号调理板卡, 可编程增益设置. 使用NI SCXI-1303差分信号输入模块前置接线盒.

采集机箱与计算机通过PCI-PXI8360通讯控制卡连接, 连接线使用NI MXI-4数据线, 传输速率为100 MB/s, 采集系统的吞吐量指标以系统最高的采样频率和分辨率计算为: 吞吐量= 64通道×2 000 Hz×16 bit=2.048 Mbit, 因而可以满足系统数据采集的要求[2].

1.2.2系统硬件结构与信号传输

系统硬件结构如图 1 所示. 系统在完成采样时钟、 触发和相关同步信号的产生和分配后, 进行3种信号类型共64 通道的数据采集.

图 1 系统硬件结构图Fig.1 Diagram of system hardware structure

前端信号进入采集模块的途径分别是: 推压力信号使用差分方式按全桥配置接法接入NI-SCXI-1314 调理器接线盒; 应变信号使用差分方式按1/4桥配置接法接入NI SCXI-1314 调理器接线盒; 温度及其他电压信号使用差分方式接入NI SCXI-1303调理器接线盒. 信号通过相应槽位的NI SCXI-1520和NI SCXI-1102调理模块调理后通过机箱背板适配器传输给NI PXI -6229多功能数据采集卡, 通过PXI-PCI8360通讯板卡经MXI-4数据传输线传递至计算机进行图形显示和数据存储[3].

1.3 系统软件设计

图 2 三层模型结构设计图Fig.2 Diagram of three-layer model structural design

1.3.1软件开发平台

高精度测试系统软件开发平台使用基于windows平台的LabWindows/CVI, 驱动程序接口使用的是MAX(Measurement & Automation Explorer). LabWindows/CVI是美国国家仪器公司(National Instrument Company, 简称NI) 推出的一种基于C/C++语言的虚拟仪器软件开发工具, MAX 可以为用户提供对硬件的各种设置和测试.

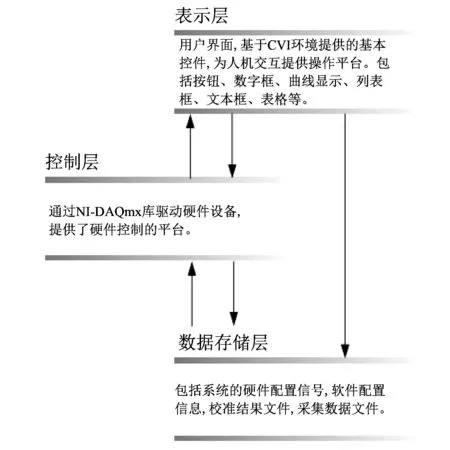

1.3.2高精度测试系统的软件设计思想

高精度测试系统需要进行实时数据的采集和数据处理, 使用MAX应用程序对测试系统进行系统机箱和板卡的配置, 使用NI-Daqmx 函数库对系统进行硬件驱动. 由于系统是交付用户使用, 所以要求人机交互性强, 操作简便, 所有的数据采集功能和数据处理功能全部封装在程序中, 整体设计遵从3层模型设计思想, 如图 2 所示.

通过3层模型将人机交互、 硬件驱动、 数据处理存储3层模型之间通过交互指令, 信息反馈和采集数据连接起来, 软件的每一个功能模块都可以按照这种设计思想进行设计, 在进行程序编写和软件维护时层次明显, 易于编写. 由于是系统集成开发, 硬件驱动通过NI-Daqmx库函数实现, 所以软件的重点放置在人机交互和数据处理与存储方面[4].

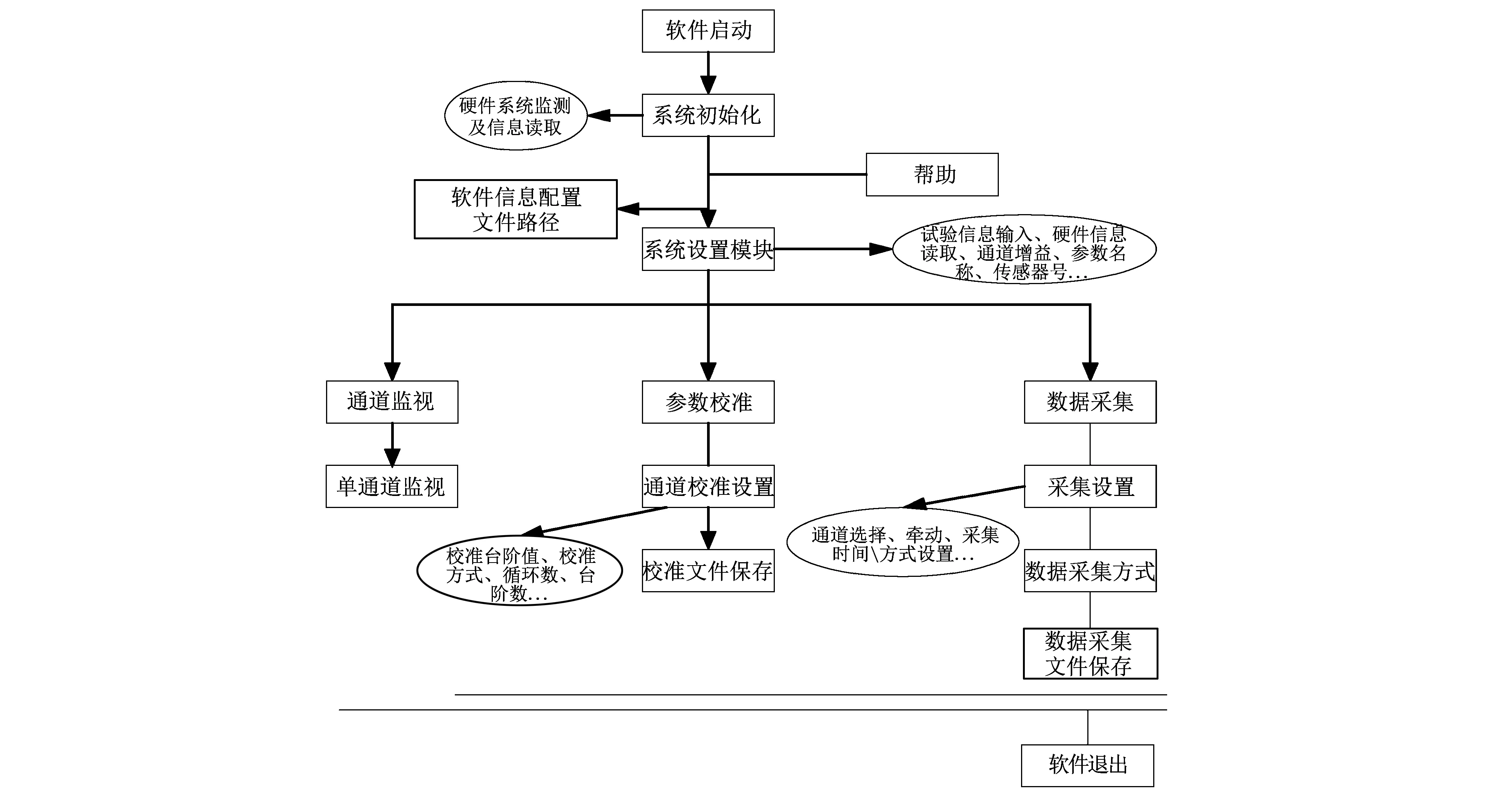

1.3.3软件功能流程

软件需要实现3大功能: 通道监视功能, 通道校准功能和数据采集与存储功能. 软件总体结构流程如图 3 所示.

图 3 软件流程图Fig.3 Flow chart of the software

通过NI MAX系统配置软件进行NI设备板卡配置, 将硬件信息(机箱、 板卡、 接线端子等硬件信息)写入NI_MAX_config.ini文件中, 所以对此文件进行读取以获取详细的硬件配置信息, 完成系统初始化.

在系统设置模块中, 主要完成试验信息的录入、 通道的设置, 包括通道选择、 通道增益设置、 对应参数名称和传感器编号的设置等.

图 4 数据采集流程图Fig.4 Flow chart of data acquisition

通道监视模块完成对通道的选取和当前通道数据的实时监测, 以电压量、 物理量和数据曲线显示.

参数校准模块完成当前选取通道对应传感器的校准功能, 包括校准信息设置、 校准台阶值设置、 校准方式设置(推、 压力校准与应变校准方式的区分)、 校准过程有效数值获取、 以及校准结果的保存.

数据采集模块针对固体火箭发动机地面点火试验的特点, 在发动机点火过程中, 完成相应数据的实时采集, 数据曲线显示和所有通道采集数据的二进制格式保存[5,6].

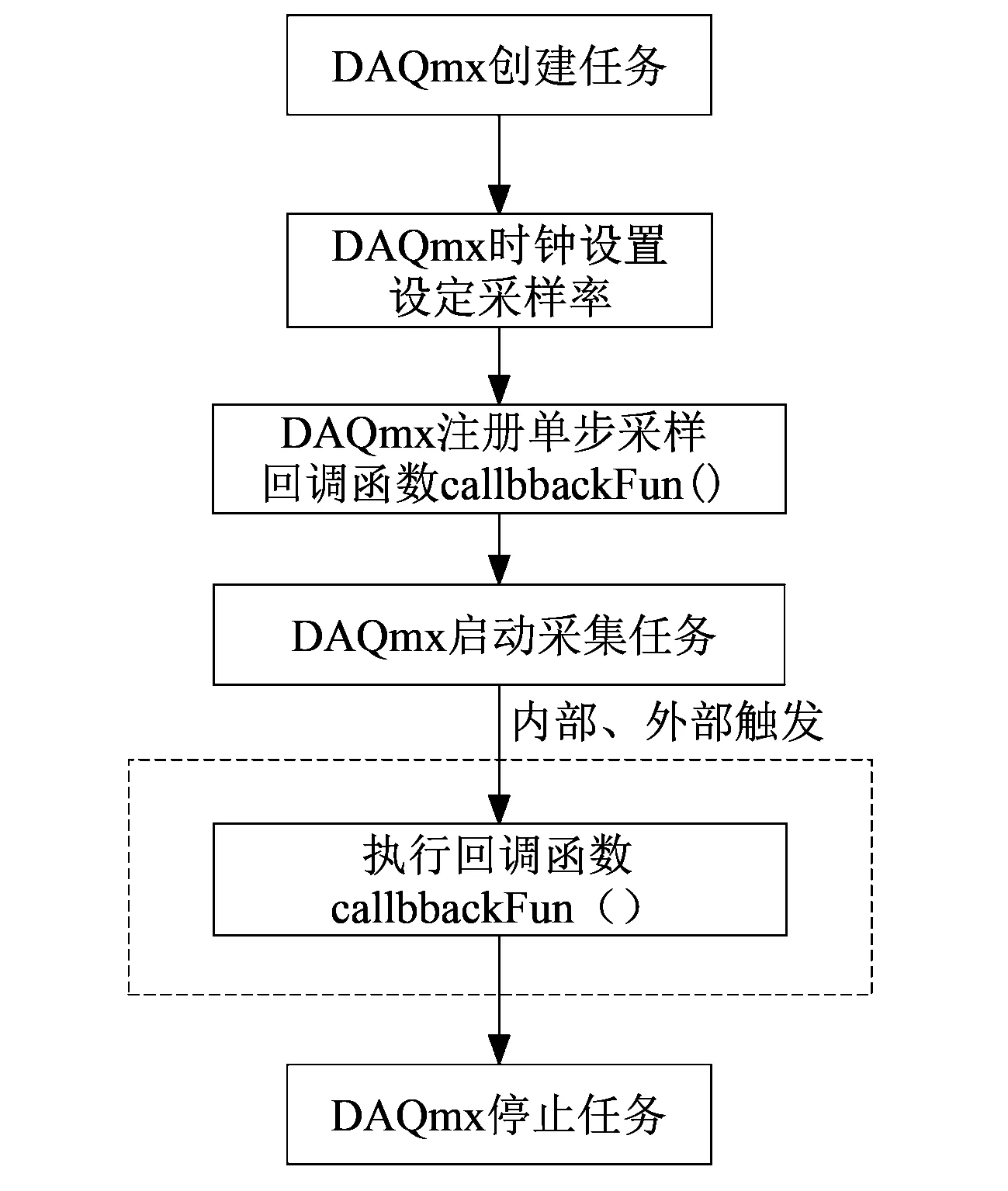

1.3.4数据采集流程

软件采用NI-DAQmx函数库针对系统硬件进行开发, 数据采集流程如图 4 所示.

回调函数callbackFun()包含了DAQmx库函数中的数据读取函数, 用来执行单次循环的数据读取, 回调函数将读取的数据进行数据处理, 完成曲线的绘制、 数值显示以及数据存储等操作[7,8].

1.3.5校准功能设计

通道校准功能包含了通道设置和校准过程监视及校准数据处理与结果存储功能. 通道校准是对前端压强推力等传感器进行全系统的电校准, 用以获得被校准通道的物理量与电压量之间的线性关系, 能够得到被校准通道系数、 线性度、 重复性、 滞后性等性能指标[9], 通道系数将通道的电压量转换为表征发动机性能的物理量, 线性度、 重复性、 滞后性等指标反映了被校准传感器的性能是否满足试验要求[10]. 校准监视界面如图 5 所示.

图 5 校准监视界面Fig.5 Calibration-watch interface

1.3.6试验数据采集功能设计

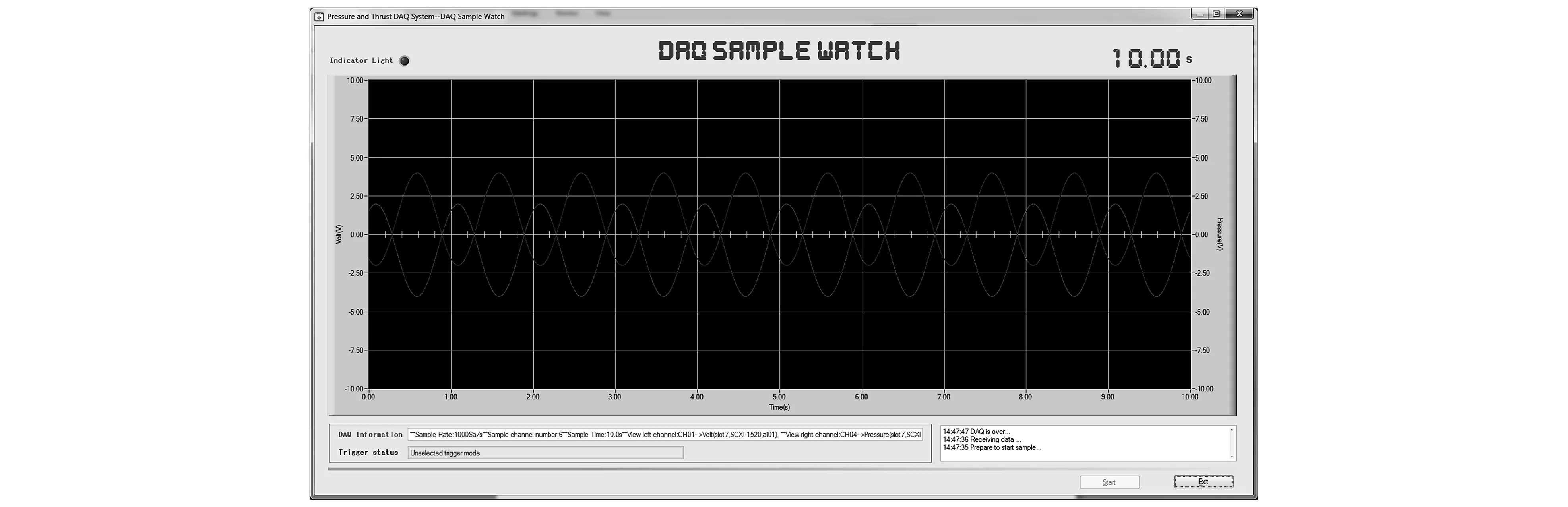

针对固体火箭发动机地面点火试验的特点, 正式点火试验时, 数据采集是在有限时间内完成的, 设计时保证有限时间内数据的完整性. 当采集完成后, 数据自动保存为二进制格式数据. 图 6 为采集设置界面, 图 7 为采集监视界面.

图 6 采集设置界面Fig.6 Sample-setting interface

图 7 采集监视界面Fig.7 Sample-watch interface

2 系统验证

系统开发完成后进行了测试验证, 测试结果表明: 系统能够正确测量推力、 压力、 应变、 温度、 电压等信号, 可以按照设定的采样率实现高速高精度数据采集, 完成实时曲线监视、 通道校准, 试验数据保存等功能, 满足设计要求.

2.1 系统精度验证

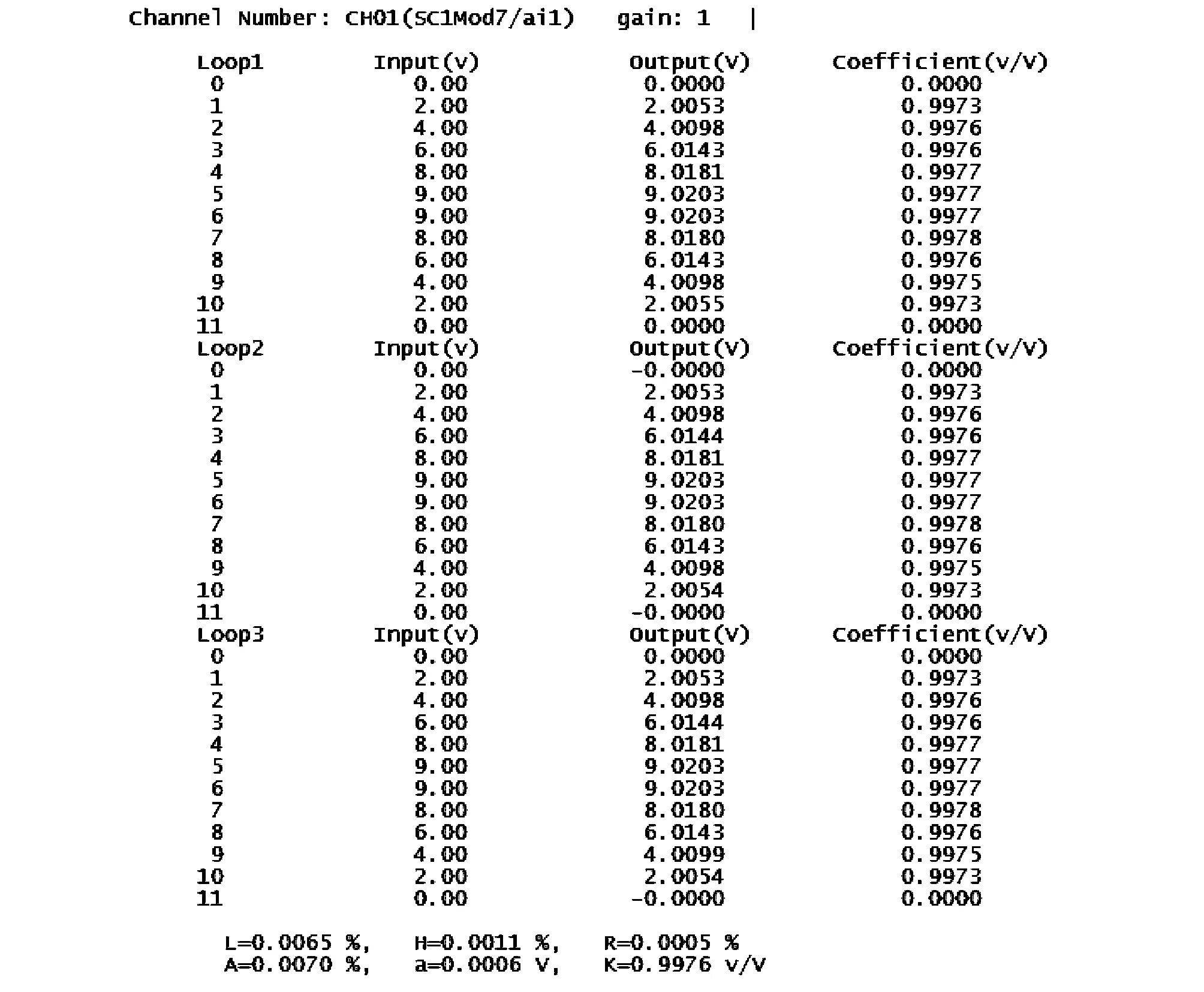

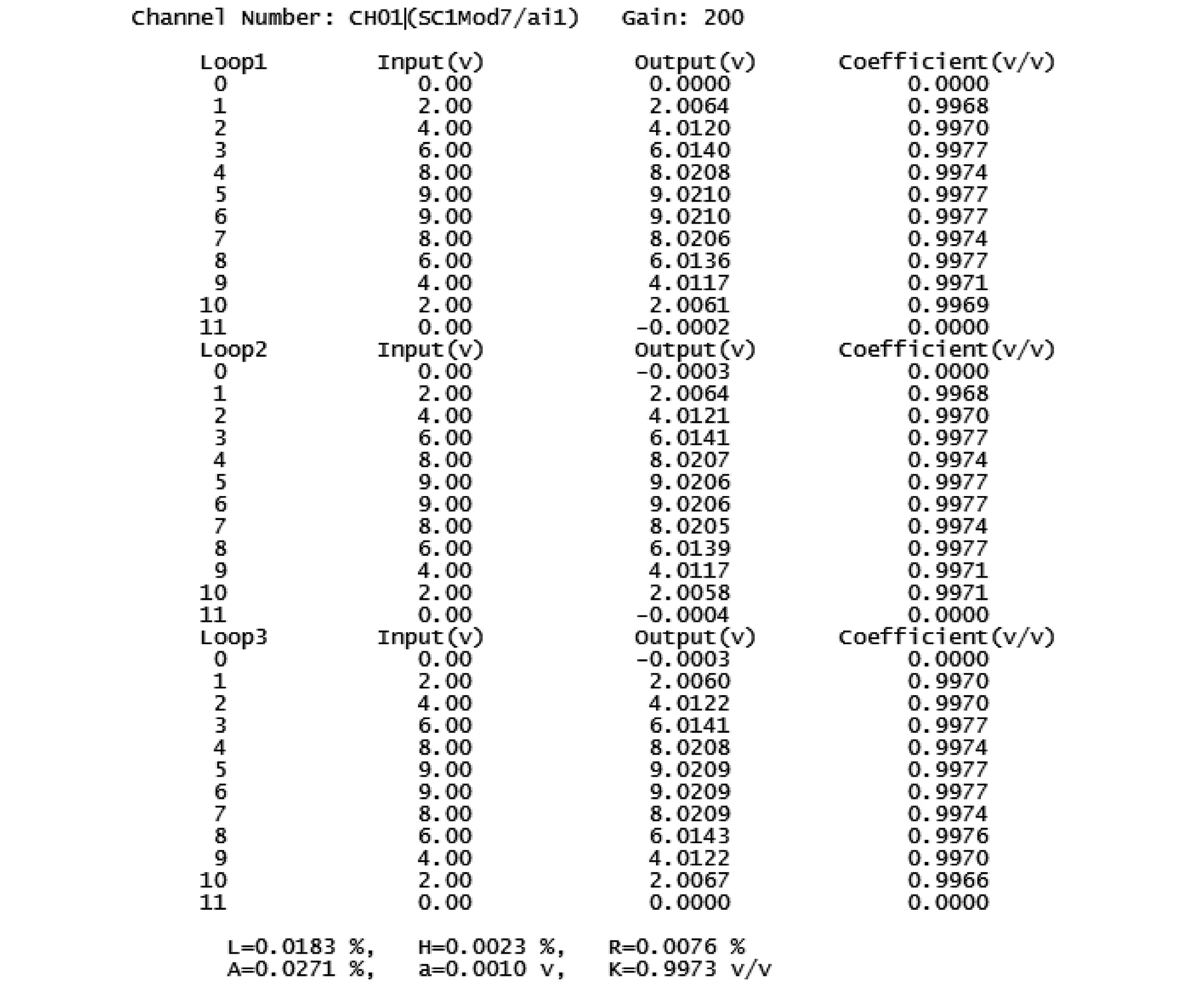

使用标准信号源作为系统输入信号, 通过通道校准获得校准结果, 验证通道的精度. 表 1 为通道01在1倍和100倍放大倍数下的标准信号源加载标准信号值列表.

表 1 标准信号值列表

通道校准结果如图 8, 图 9 所示.

图 8 1倍增益时CH01的校准结果Fig.8 Calibration-result of CH01 for gain=1

图 9 200倍增益时CH01的校准结果Fig.9 Calibration-result of CH01 for gain=200

注: 1)A代表通道校准精度; 2)K代表通道系数.

如图 8, 图 9 中所示, 获得的校准精度均优于0.05%, 满足系统设计指标.

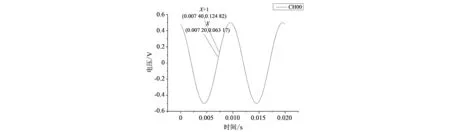

2.2 系统采样率验证

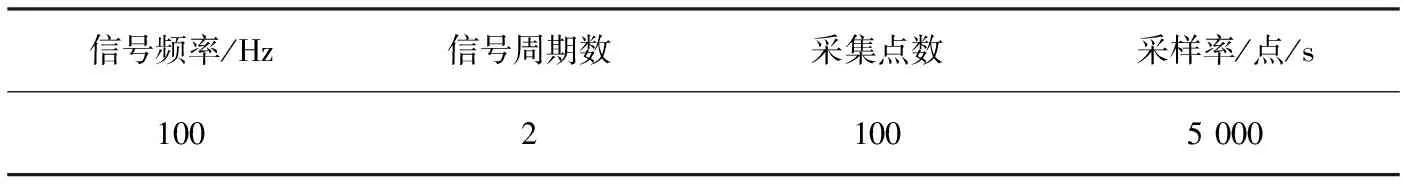

使用标准信号源作为系统输入信号, 输入100 Hz频率信号, 设置高精度测试系统采样率为5 kS/s, 验证系统的采样频率是否满足要求, 表 2 为CH00采样率设置列表.

表 2 CH00采样率设置列表

如图 10 所示, 取2个周期的数据, 时间为0.02 s, 并得到两点之间间隔为0.000 2 s, 所以0.1 s数据为500点, 验证采样率为5 000 kS/s, 符合系统设计要求.

图 10 50 Hz正弦信号0.02 s波形曲线Fig.10 0.02 s waveform curve of 50 Hz sine signal

3 结 论

本文阐述了一种针对固体火箭发动机地面点火试验, 基于PXI 总线技术的高精度数据采集系统的设计和开发, 该系统经试验台调试, 在发动机点火试验过程中, 实现了多种信号类型参数的高精度数据采集、 数据存储, 试验数据完整, 数据准确, 系统可操作性强, 可维护性高, 在功能和性能方面满足固体火箭地面点火试验中高精度测试系统的技术要求.

参考文献:

[1]杨乐平, 李海涛, 肖凯, 等.虚拟仪器技术概论[M]. 北京: 电子工业出版社, 2003.

[2]秦强, 吴志刚, 邓细凤, 等. 基于PXI 总线的旋转试验台综合数据采集系统设计[J]. 直升机技术, 2013(4): 41-44.

Qin Qiang, Wu Zhigang, Deng Xifeng, et al. The design of a integrated DAQ system based on PXI-bus for a rotating test stand[J]. Helicopter Technique, 2013(4): 41-44. (in Chinese)

[3]孟劲松, 林建辉, 杨东匡, 等. PXI总线仪用模块的设计与实现[J].电子技术应用, 2006, 32(9): 76-78.

Meng Jinsong, Lin Jianhui, Yang Dongkuang, et al. Design and implementation about PXI bus instrument module[J]. Application of Electronic Technique, 2006, 32(9): 76-78. (in Chinese)

[4]Stock S. Implementing advanced timing and synchronization architectures in PXI systems[J]. Autotestcon, 2005, 862-867.

[5]王建新, 隋美丽.LabWindows/CVI虚拟仪器测试技术及工程应用[M]. 北京: 化学工业出版社, 2011.

[6]史君成, 张淑伟, 律淑珍. LabWindows/CVI虚拟仪器设计[M]. 北京: 国防工业出版社, 2007.

[7]LabWindows/ CVI User Programmers Reference[Z]. National Instruments Corporation, 1999.

[8]黄宇, 柏正尧, 董亮, 等. 基于PXI 架构的高速数据采集系统设计[J]. 自动化与仪表, 2015(9): 79-83.

HuangYu, Bai Zhengyao, Dong Liang, et al. Design of high-speed data acquisition system based on PXI structure[J]. Automation & Instrumentation, 2015(9): 79-83. (in Chinese)

[9]张宇, 常艳. 数据采集系统校准过程及数据处理方法的改进[J]. 测控技术, 2012, 31(增刊): 352-356.

Zhang Yu, ChangYan. Improvement of data acquisition system calibration process and date processing method[J]. Measurement & Control Technology, 2012, 31(Supp.): 352-356.(in Chinese)

[10]金炜. 专用测试系统校准技术探讨[J]. 测试与校准, 2006, 26(6): 35-37.

JinWei. Discuss about special test system calibration technology[J]. Metrology & Measurement Technology. 2006, 26(6): 35-37. (in Chinese)