木棉针刺吸油材料的预处理工艺

王彩英,本德萍,郭晓玲

(西安工程大学 纺织科学与工程学院,陕西 西安 710048)

0 引 言

近年来随着工业的快速发展,石油泄漏事件发生频繁,一些环保型吸油材料的开发变得备受关注.木棉纤维是一种具有高中空度、质轻、吸油,有一定疏水性,易生物降解的天然有机吸油材料[1-3].但木棉纤维长度短、表面光滑、抱合力差难以成网[4-5],不利于保油;且木棉纤维中含有羟基,不利于吸油,需通过改性来提高其吸油性. 木棉纤维表面含有蜡质、木质素、果胶等,直接影响到改性的化学反应性能[6],因此改性之前需要对其进行预处理.

目前,国内大部分研究集中在木棉纤维或含木棉纤维的纱线碱处理工艺,以及对处理后的木棉纤维或纱线的结构形态及浸润性等进行分析[7-10].Abdulahd等[11]发现碱处理后的木棉纤维吸油量下降.王锦涛等[12]对经NaClO2预处理过的木棉纤维研究表明,其吸油倍率有一定提高,可重复性能得到改善,但未对预处理工艺进行深入研究. 另外,木棉散纤维直接使用时回收困难,在外力作用下纤维吸收的油脂很容易渗漏,造成二次污染.因此,本文以木棉针刺非织造材料为研究对象,选用NaClO2试剂对其进行化学预处理,深入探讨预处理工艺对木棉针刺材料吸油性能的影响,为其进一步改性提供条件,为开发性能优异的木棉非织造吸油材料提供依据.

1 实 验

1.1 材料及仪器

(1) 材料 木棉纤维(0.94 D×12 mm),丙纶(2.78 D×51 mm),亚氯酸钠(NaClO2,天津欧博凯化学有限公司),36%乙酸(西安化学试剂厂),40#机油.

(2) 仪器 小型针刺生产线(太仓市双凤非织造布设备有限公司),HH-2恒温水浴锅,JA3003B电子天平(上海越平科学仪器有限公司),SHZ-88型双数显水浴恒温振荡器(金坛市岸头林丰实验仪器厂),雷磁pHS-25 pH计(上海右一仪器有限公司),202-3A型烘箱(莱州市电子仪器公司),XTD-7045连续变倍体视显微镜(北京世纪科信科学仪器有限公司),Quanta-450-FEG SEM扫描电镜(FEI,英国牛津),170目金属网,秒表,玻璃棒,500 mL烧杯,广口试验瓶.

1.2 木棉针刺非织造材料制备

木棉纤维难以单独成网,选择对预处理工艺研究无影响的,易于成网,吸油性能较好的丙纶纤维与木棉纤维进行混纺.采用干法非织造成网技术,通过针刺加固,制得木棉/丙纶(70/30),面密度204 g/m2,厚度4.26 mm,针刺密度290 刺/cm2,孔隙率89.96%的木棉针刺非织造材料.

1.3 预处理

1.3.1 实验方案 预处理的主要影响因素有试剂体积分数、pH值、温度、时间,参照相关文献[9]可知,当碱液质量体积分数≤10 g/L时木棉纤维的浸润性能逐渐增大,因此设定处理液体积分数在0.5%左右,设定pH值为4.5和5.9,具体预处理实验方案见表1.

表 1 NaClO2预处理工艺实验方案

1.3.2 实验流程 按表1实验方案,分别在500 mL的烧杯中配置200 mL相应体积分数的处理液,调节相应pH值,待水浴锅的温度达到相应的实验温度后,将5 cm×5 cm的木棉针刺吸油材料称量过后浸入到处理液中放入水浴锅,用玻璃棒翻转木棉针刺吸油材料使其预处理均匀,按实验方案处理一定时间后,将试样用玻璃棒捞出,用去离子水冲洗至中性,最后用烘箱在80 ℃条件下将试样烘干待测.

1.4 测试指标及方法

1.4.1 质量损失率 将处理前后的木棉针刺吸油材料分别称重,记为W0和W1,木棉针刺吸油材料的质量损失率

(1)

1.4.2 吸油倍数 参考JT/T 560—2004《船用吸油毡标准》,在室温下将10 cm×10 cm预处理试样在电子天平上称重后放入盛有机油的烧杯内浸渍5 min,然后用玻璃棒捞出,在金属网(170目)上静置5 min后再次称重,最后计算吸油倍数,具体计算公式为

1.4.3 吸水性 参考JT/T 560—2004《船用吸油毡标准》,在室温下将10 cm×10 cm预处理试样逐一在电子天平上称重后放入盛有自来水的烧杯内浸渍5 min,然后用玻璃棒捞出试样放在金属网(170目)上静置5 min后再次称重,最后计算吸水率,具体计算公式为

1.4.4 饱和吸油量 将5 cm×5 cm待测试样逐一在电子天平上称重,然后放入盛有机油的烧杯内浸渍5 min及以上,用玻璃棒捞出试样用吊角法使机油沥下,60 s后称重并记录质量.称量过的试样继续放入机油中浸渍,几分钟后按以上方法再次称重,直到称得的质量与前一次相同时,说明此时吸油材料的吸油量达到了饱和,饱和吸油量计算公式为

饱和吸油量=吸油饱和质量-吸油前质量.

1.4.5 保油率 参考JT/T 560—2004《船用吸油毡标准》,在温度为20 ℃,振荡频率为100 r/min的恒温振荡器,300 mL广口瓶中,对5cm×5cm预处理试样进行保油率测试,即

2 结果与讨论

2.1 预处理工艺对吸油材料的结构影响

经不同预处理工艺处理后的试样除白度有差异外,其表面光洁度、蓬松度及手感均无明显变化.图1为预处理前后吸油材料的内部结构图.可以看出,预处理后吸油材料内部纤维的杂质明显减少,纤维缠结程度减弱,吸油材料的孔隙增大.

(a) 预处理前 (b) 预处理后图 1 预处理前后木棉针刺吸油材料的内部结构Fig.1 Internal structure of the kapok needle oil absorbing material before and after pretreatment

2.2 预处理工艺对质量损失率的影响

木棉纤维的化学成分主要是纤维素、半纤维素及蜡质和木质素等[13].预处理主要是在不损伤纤维素的情况下去除木棉纤维的木质素等杂质,使其表面粗糙度增加,有利于进一步改性.图2为不同预处理工艺的试样质量损失率.

由图2可知,随NaClO2溶液体积分数增大,预处理时间增加,温度升高,pH值减小,试样的质量损失率均逐渐增大,原因是预处理主要去除木棉纤维中的木质素[14],预处理反应程度越大,去除的木质素、果胶等越多,预处理试样的质量损失率越大,此外吸油材料内部短纤维容易脱落也会使损失率增大.总体来说经NaClO2溶液处理的试样质量损失率最大为4.3%,远小于碱处理的试样质量损失率18%[9].

预处理时间对质量损失率的影响最大,初始阶段吸油材料漂浮在溶液表面只有表层纤维与NaClO2溶液接触,随预处理时间增加,NaClO2溶液逐渐浸入到吸油材料内部,与内部纤维发生反应,损失率增大.

图 2 预处理工艺对质量损失率的影响 图 3 预处理工艺对吸油倍数的影响 Fig.2 Effect of pretreatment on mass loss rate Fig.3 Effect of pretreatment on oil absorption ratio

2.3 预处理工艺对吸油倍数的影响

吸油倍数是评价吸油材料吸油性能的一项重要指标,图3为预处理工艺对吸油倍数的影响,1~8号为预处理试样,9号为原样.从图3可知,预处理后试样吸油倍数普遍有所下降,理论上预处理后木棉纤维表面粗糙度增加,吸油性能改善.但与本实验结果有差异,这可能是因为吸油倍数测试时间较短,而预处理试样孔隙变大,对油分子的毛细管作用减弱,短时间内油分子不易扩散到吸油材料内部且木棉纤维表层的蜡质层不利于油分子快速扩散到纤维内部[15],故吸油材料的吸油倍数下降.

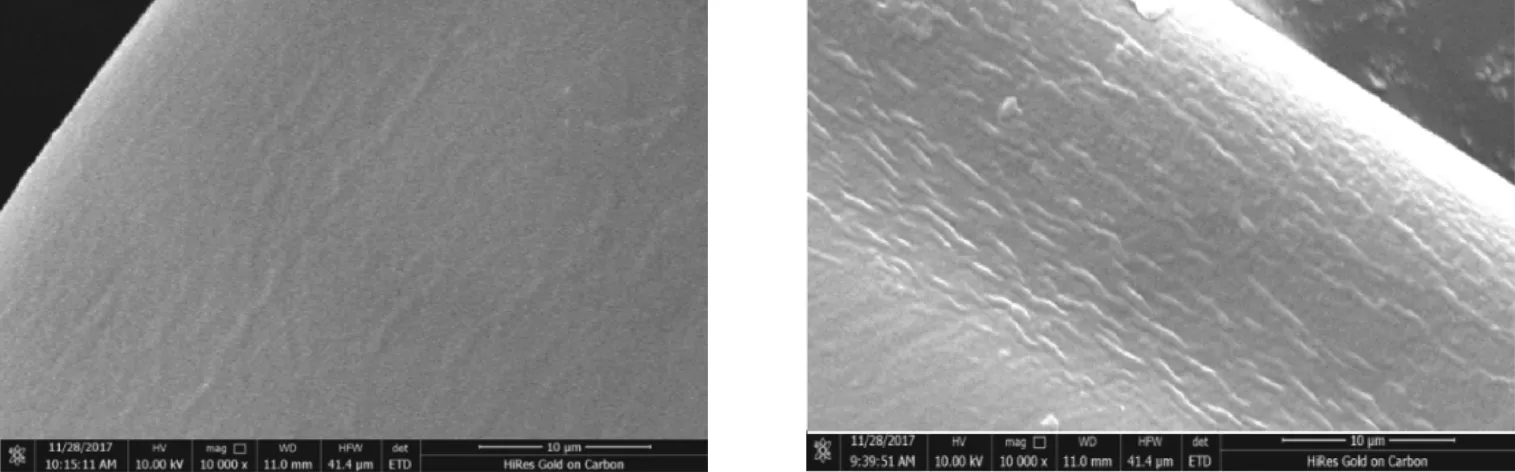

随NaClO2体积分数、温度、时间的增加,吸油倍数均先增大后减小;随pH值增大,吸油倍数下降.用扫描电镜对预处理前后木棉纤维进行表征,如图4所示.可以看出,预处理前木棉纤维表面光滑,预处理后纤维表面有明显条状凸起.这说明经NaClO2预处理后纤维表面粗糙度提高,对油分子的吸附性能增加,吸油倍数增加,当预处理反应程度过大,材料的质量损失率增大,吸油倍数下降.

(a) 预处理前 (b) 预处理后图 4 预处理前后木棉纤维表面扫描电镜图Fig.4 SEM images of kapok fiber befor and after pretreatment

2.4 预处理工艺对吸水性的影响

预处理试样中木棉纤维的物理结构和化学成分发生变化,吸水性能也发生变化,图5为预处理工艺对吸水性的影响,1~8号为预处理试样,9号为原样.由图5可以看出随着NaClO2溶液体积分数增大、预处理时间增加、温度升高、pH值下降,吸水率均较原试样有不同程度的增大.随预处理工艺影响因素的变化,预处理反应程度加剧,木棉纤维中木质素与半纤维素和纤维素之间形成的交联结构被破坏,纤维素失去木质素的保护,对水的浸润性增大,吸水率增大.预处理试样吸水率越大,说明木棉纤维内木质素等去除程度越大,暴露的活性位点越多,越有利于进一步改性.

2.5 预处理工艺对饱和吸油量的影响

对不同预处理工艺下试样的饱和吸油量进行测试,并与原样(9号)进行比较,如图6所示.大部分预处理试样(1~8号)较原样的饱和吸油量略有增加,经预处理后木棉纤维表面粗糙度增加,更有利于吸附油分子,因而预处理试样的饱和吸油量略有增加,但有研究表明经NaClO2处理后的木棉纤维吸油量明显提高[14,16].其原因可能是木棉针刺非织材料不同于散状木棉纤维,其饱和吸油量不仅取决于木棉纤维本身,还取决于材料的网状疏松结构,预处理使可吸收油分子的木棉纤维根数减少,从而吸油性能减弱.

图6中少数试样饱和吸油量下降的原因可能是由于NaClO2溶液对试样处理过度,试样损失率增大,内部纤维缠结程度降低,致使饱和吸油量下降.

图 5 预处理工艺对吸水性的影响 图 6 预处理工艺对饱和吸油量的影响 Fig.4 Effect of pretreatment on water Fig.6 Effect of pretreatment on saturated imbibition oil absorption

2.6 预处理工艺对保油率的影响

对NaClO2体积分数0.4%,pH值4.5,温度70℃,时间1h的预处理试样和原样进行保油率测试,结果见表2.由表2可知,原样的保油率为95.6%,预处理试样的保油率为93.5%,经预处理后吸油材料的保油率略有下降.预处理后吸油材料对水的吸收能力明显增加,吸油倍数略微下降,根据保油率计算公式,保油率下降.

表 2 预处理试样与原样的保油率

3 结 论

(1) 经不同预处理工艺处理的试样质量损失率明显低于碱处理,大部分试样饱和吸油量略有增加.试样的吸水率明显增大,木棉纤维中木质素等被去除明显,同时纤维表面粗糙度提高,有利于吸油材料的进一步改性,但保油率略有下降、吸油倍数略有下降,有待进一步完善.

(2) 当NaClO2体积分数0.4%,反应温度70 ℃,反应时间1 h,溶液pH值4.5时有较好的预处理效果,木棉针刺吸油材料的吸油倍数为20.9 g/g,吸水率为50.6%,损失率3.3%,饱和吸油量为9.77 g,保油率93.5%.

参考文献(References):

[1] 刘高.亲油性纤维材料性能及应用[J].山东纺织经济,2013(8):47.

LIU G.Lipophilic fiber material properties and applications[J].Shandong Textile Economy,2013(8):47.

[2] 胡真迎,丁颖,杨欢斌,等.木棉纤维的性能及应用[J].上海工程技术大学学报,2008,22(3):201-204.

HU Z Y,DING Y,YANG H B,et al.Performance and application of kapok fiber[J].Journal of Shanghai University of Engineering Science,2008,22(3):201-204.

[3] 施楣梧,崔鹏,王府梅,等.新型木棉纤维集合体的浮力性能(英文)[J].西安工程大学学报,2009,23(2):101-106.

SHI M W,CUI P,WANG F M,et al.The buoyancy performance of new-type fibrous assemblies of kapok(in English)[J].Journal of Xi′an Polytechnic Univeristy,2009,23(2):101-106.

[4] 韩玲.木棉纤维性能及其在纺织品应用中的建议[J].棉纺织技术,2010,38(7):61-64.

HAN L.Properties of kapok fiber and its application suggestion in spinning and weaving[J].Cotton Textile Tecnology,2010,38(7):61-64.

[5] 韩玲,邢建伟.木棉/棉混纺纱线上浆工艺研究[J].纺织高校基础科学学报,2010,23(1):110-113.

HAN L,XING J W.Study on sizing process of kapok/cotton blended yarn[J].Basic Science Journal of Texstile Universities,2010,23(1):110-113.

[6] 彭丽,刘昌见,刘百军,等.天然有机纤维吸油材料的研究进展[J].化工进展,2014,33(2):406-409.

PENG L,LIU C J,LIU B J,at al.Research progress of natural organic fibers for oil absorption material[J].Chemical Industry and Engineering Process,2014,33(2):406-409.

[7] 方海慧,谢旻升,张琦颖,等.碱及等离子体处理对木棉纤维力学性能和吸水倍率的影响[J].上海工程技术大学学报,2015,29(2):184-187.

FANG H H,XIE M S,ZHANG Q Y,at al.Effects of alkaline and plasma treatment on mechanical properties and water absorption rate of kapok fiber[J].Journal of Shanghai University of Engineering Science,2015,29(2):184-187.

[8] 王茜,胡立霞,严小飞,等.木棉纺织品的前处理条件探索[J].染整技术,2014,36(7):19-20.

WANG Q,HU L X,YAN X F,at al.Research on the pretreatment process of kapok textile[J].Textile Dyeing and Finishing Journal,2014,36(7):19-20.

[9] 李长龙,常桑,周磊.碱处理对木棉纤维结构及性能的影响[J].纺织学报,2015,36(4):20-23.

LI C L,CHANG S,ZHOU L.Influence of alkali treatment on strcuture and properties of kapok fiber[J].Journal of Tetile Research,2015,36(4):20-23.

[10] 刘杰,王府梅.碱处理对含木棉纤维纱线形态结构和性能的影响(英文)[J].西安工程大学学报,2009,23(2):379-386.

LIU J,WANG F M.Effects of alkali treatment on strcuture and properties of yarn containing kapok fiber(in English)[J].Journal of Xi′an Polytechnic University,2009,23(2):379-386.

[11] ABDULAH M A,RAHMAH A U,MAN Z.Physicochemical and sorption characteristics of Malaysian Ceiba pentanda(L)Gaertn as a natural oil sorbent[J].Journal of Hazardous Materials,2010,177(1):683-691.

[12] 王锦涛,王爱勤.木棉纤维的改性及其油吸附性能的研究[C]//第16届反应性高分子学术讨论会论文集.兰州:中国化学会,2012:41-42.

WANG J T,WANG A Q.Research on the modification of kapok fiber and its soil absorption properties[C]//Proceedings of Sixteenth Symposium on Reactive Polymers.Lanzhou:Chinese Chemical Society,2012:41-42.

[13] FENGEI D.Studies on kapok[J].Holzforsehun,1986,40(6):325-330.

[14] 王锦涛,郑易安,王爱勤,木棉纤维接枝聚苯乙烯吸油材料的制备及性能[J].功能高分子学报,2012,25(1):30-32.

WANG J T,ZHENG Y,WANG A Q.Preparation and properties of kapok-g-polystyrene oil absorbent[J].Journal of Functional Polymers,2012,25(1):30-32.

[15] HUANG X F,LIM T T.Performance and mechanism of a hydrophobic kapok filter for oil/water separation[J].Desalination,2006,190(1-3):295-307.

[16] WANG J,ZHENG Y,WANG A.Effect of kapok fiber treated with various solvents on oil absorbency [J].Industrial Crops and Products,2012,40:178-184.