工艺参数对针刺过滤毡孔径及透气的影响

赖 艳,张得昆

(西安工程大学 纺织科学与工程学院,陕西 西安 710048)

0 引 言

随着世界工业水平的发展,环境中的空气品质不断下降.为了提高空气质量,国家与地方政府颁布实施了一系列严格的环保法规,使空气过滤成为世界过滤市场中增长最快的部分[1-2].空气过滤材料在大气环境治理中的应用前景将更加广阔[3].非织造过滤材料呈三维结构,纤维在其中随机排列,使得非织造布材料具有很高的过滤效率.此外,纤维的随机排列还提高了载体相的流动速度,加快了过滤速度[4-5].非织造滤材因其在过滤效率、容尘能力等方面的突出优势,已逐渐代替传统纺织滤材并占据纤维类过滤介质领域的主导地位[6].文献[7-8]研究了非织造布的孔径分布及过滤效率,得出非织造布比机织布和针织布的过滤性能更加优良;孔径大小及分布对非织造过滤材料的过滤性能有着重要的影响,孔径越大,孔径大小分布分散程度越大,过滤效率越低.文献[9-10]研究孔径的大小及其分布会影响非织造布的透气率,从而影响过滤效率.文献[11]研究了芳纶纤维的物理性能与过滤性能,得出其透气率更大,孔径分布范围更广,动态滤尘性能好.而在不同针刺密度及热轧处理后对针刺过滤毡孔径的影响研究却少之甚少.因此,本文采用涤纶、ES纤维为原料,通过梳理针刺工艺制备针刺过滤毡,探究不同工艺参数对针刺过滤毡孔径及透气性能的影响.

1 实 验

1.1 原料

涤纶纤维(8 dtex×64 mm,南通罗莱化纤有限责任公司),ES纤维(4 dtex×54 mm,熔点110 ℃,广州艺爱丝纤维有限公司).

1.2 仪器

WL型小型针刺生产线(太仓市双凤非织造布设备有限公司),YD141D型织物厚度仪(温州大荣纺织仪器公司),FA100A型电子天平(上海皓庄仪器公司),YG461L型数字织物透气量仪(莱州市电子仪器分公司),PSM-165孔径测定仪(德国Topas公司).

1.3 样品的制备

以涤纶纤维、ES纤维为原料,混合比例分别为30∶70,50∶50,70∶30,通过开松、混合、梳理、铺网和针刺加固工艺,生产出针刺密度为100 刺/cm2,150 刺/cm2,200 刺/cm2,250 刺/cm2,300 刺/cm2的针刺过滤毡样品,面密度设定为200 g/m2.纤维混合比为30∶70的样品,分别编号为A1~A5;纤维混合比为50∶50的样品,分别编号为B1~B5;纤维混合比为70∶30的样品,分别编号为C1~C5.然后选择涤纶与ES纤维配比为50∶50的样品进行热轧处理(热轧温度为170 ℃,压辊间隙为0.60 mm),样品分别编号为D1~D5,选择10种样品进行测试分析.探究不同针刺密度和不同纤维混合比对孔径及透气性能的影响及热轧后孔径和透气变化情况及规律.

1.4 性能测试

1.4.1 定量 取300 mm×300 mm的试样10块,根据GB/T 24218.1—2009《纺织品非织造布实验方法第一部分:单位面积质量的测定》标准进行测试.

1.4.2 厚度 取300 mm×300 mm的试样10块,根据GB/T 24218—2009《纺织品非织造布测试方法 第二部分:厚度的测定》进行测试.

1.4.3 透气性 取300 mm×300 mm的试样10块,实验圆台20 cm2,测量压力为200 Pa.根据GB/T 5453—1997《纺织品织物透气性的测试》标准进行测试.

1.4.4 孔径大小及其分布 选用直径为6 mm的绿色样品夹具,测试液体为纯净水,样品裁成直径为30~40 mm的圆形,取样时尽量选择厚度和面密度相近的试样.其测试标准为ASTM F316-03(2011)《通过起泡点和平均流动孔径试验描述膜过滤器的孔大小特征的试验方法》.

2 结果与分析

2.1 面密度和厚度

样品在不同工艺参数下的定量、厚度的测试结果如表1所示.

表 1 不同针刺密度下针刺毡的面密度和厚度

从表1可以看出,加工的针刺过滤毡样品的面密度有一定的波动,在相同混合比例下,随着针刺密度的增加,面密度略有降低的趋势,这是因为在一定范围内,针刺密度增加,纤网前进时受到托网板与刺针的阻力以及输入与输出的速比而造成牵伸,使得面密度略有降低趋势,但总体上,实际面密度与设计值偏差不大,符合进一步测试分析要求.

同时,还可以看出,在相同纤维混合比下,样品厚度随着针刺密度增加略有降低的趋势,这是因为在一定范围内随着针刺密度的增加,非织造布内部纤维相互缠结越来越多,结构排列得更加紧密;在相同针刺密度下,随着ES纤维比例的提高样品厚度有降低的趋势,这是因为样品中ES纤维细度较细,卷曲较少,随着ES纤维比例的增加,纤维间的孔隙较小,样品的蓬松度降低,造成了厚度有降低;对比热轧前后的样品,可以看出热轧后的厚度明显降低,这是由于热轧后样品的厚度主要取决于压辊间隙和压辊温度,压辊间隙越小,温度越高,厚度越低.

2.2 针刺密度对孔径的影响

孔径及分布反映了过滤材料的内部结构,表示材料具有不同形状大小的孔隙通道.是评价材料过滤性能的一项重要指标.平均孔径反映材料整体过滤能力,最大孔径值则反映滤材缺陷,孔径分布反映各种尺寸孔径的百分比,都可以用来评价材料阻止粉尘颗粒通过的能力[12-13].

实验采用间接法中的泡点法测试孔径,而泡点法与压汞法相比,可以减小结构压缩对测定结果的影响,更适用于纤维过滤材料孔径特征的测定[14-15].其原理是在压力作用下使气体通过干、湿(被已知表面张力的液体饱和润湿)试样毛细孔,从气体流量的变化来分析和计算孔径分布和孔径大小[16].通过对比分析不同工艺参数下的滤材试样的孔径,可以了解这些工艺对滤材的过滤性能的影响.

2.2.1 针刺后过滤毡的孔径 为了分析不同针刺密度对孔径的影响,选取涤纶纤维和ES纤维混合比为50∶50,针刺密度为100 刺/cm2,150 刺/cm2,200 刺/cm2,250 刺/cm2,300 刺/cm2的样品进行测试分析,其测试结果如图1所示.

从图1中可以看出,在一定范围内平均孔径随着针刺密度增加呈多项式关系下降,而最大孔径值随着针刺密度增加呈指数关系下降.其相关系数R2分别为0.92和0.888 7,表明孔径与针刺密度相关性较高,总体上讲孔径随着针刺密度变化幅度比较明显.这是因为针刺密度在特定范围内,随着针刺密度的增加纤维之间的缠结会显著增加,纤维间间隙会降低,使得孔径有比较明显的减小.

2.2.2 热轧后针刺过滤毡的孔径 选取涤纶纤维和ES纤维混合比为50∶50的针刺毡,经过热轧处理(热轧温度为170 ℃,压辊间隙为0.60 mm),测试其不同针刺密度下的孔径变化情况,其结果如图2所示.

图 1 不同针刺密度针刺过滤毡的平均孔径和最大孔径 图 2 热轧后不同针刺密度针刺过滤毡的平均孔径和最大孔径 Fig.1 Average pore diameter and maximum pore Fig.2 Average pore diameter and maximum pore diameter of needle filtrated felt with different diameter of needle filtrated felt with different needling density needling density after hot rolling

从图2可以看出,热轧后样品的平均孔径随着针刺密度增加呈多项式关系下降,而最大孔径值随着针刺密度增加有呈指数关系下降的趋势.其相关系数R2分别为0.889 3和0.889 8,表明孔径与针刺密度相关性较高,但与热轧前相比,随针刺密度的增加平均孔径和最大孔径的降低幅度都不大,这是因为在特定的热轧辊温度和压力作用下,热轧后样品中ES纤维融化,使得样品内部纤维之间更紧密地黏合在一起,纤维间的紧密程度和孔隙大小主要取决于热轧温度和压力,针刺密度对样品中纤维间的孔隙大小和黏合程度的影响已经降为不显著的因素.

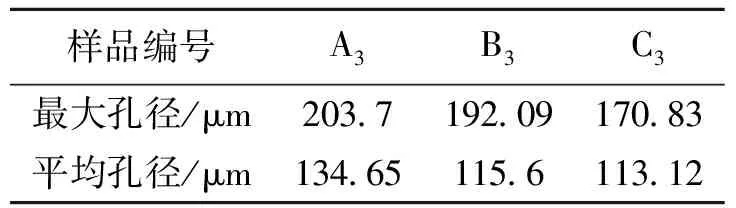

表 2 不同纤维混合比下的孔径

2.3 纤维混合比对孔径的影响

为了分析纤维比例对孔径的影响,选取针刺密度为200 刺/cm2,涤纶和ES纤维配比分别为30∶70,50∶50,70∶30的样品进行测试,其结果如表2所示.

从表2可以看出,随着涤纶纤维比例的减小,其最大孔径和平均孔径也随之减小.原因可能是在本样品中涤纶纤维细度较大,卷曲较多,因此涤纶比例越大,样品越蓬松,纤维间隙也越大,孔径就越大;反之,样品中ES纤维的细度较细,卷曲少,随着ES纤维比例的提高,样品的蓬松降低,纤维之间孔隙变小,孔径有所减小.因此,可以看出在样品中随着较细纤维含量的增加,样品的平均孔径和最大孔径都会降低.

2.4 热轧前后对透气性能的影响

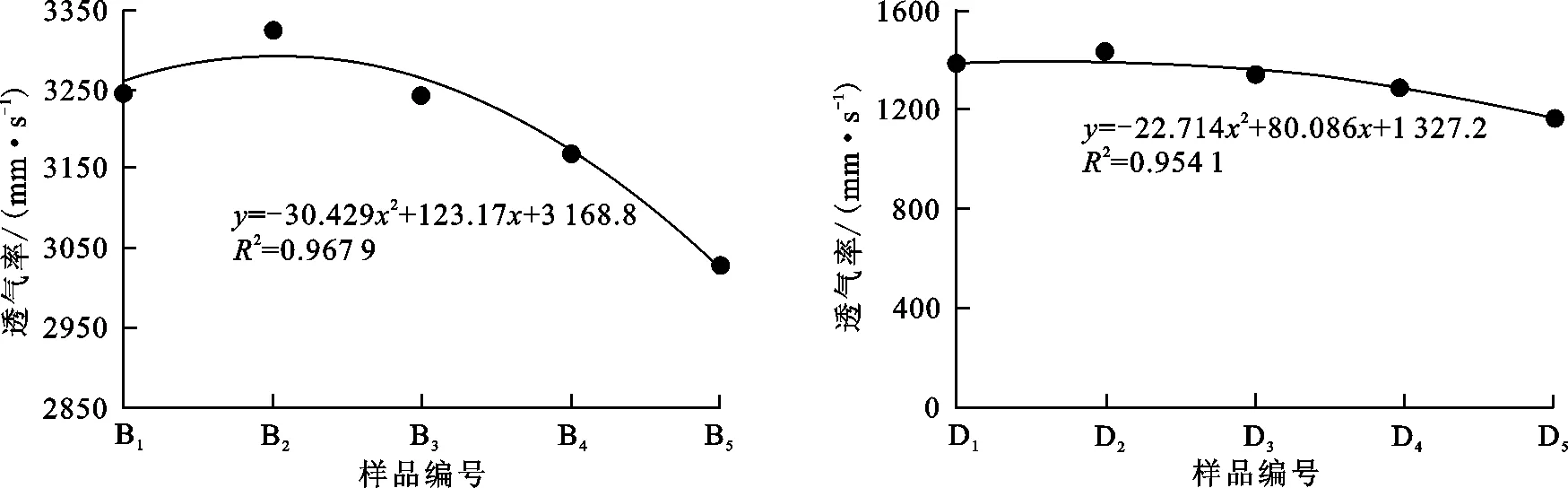

为了分析热轧前后对针刺毡透气性能的影响,选取涤纶纤维和ES纤维混合比为50∶50的样品进行针刺加固和热轧处理,分别测试其透气率,测试结果如图3,4所示.

图 3 热轧前针刺过滤毡的透气性能 图 4 热轧后针刺过滤毡的透气性能 Fig.3 Permeability of needled filtrated felt before Fig.4 Permeability of needled filtrated felt hot rolling after hot rolling

从图3,4可以看出,热轧前后的透气率与针刺密度都呈多项式下降关系,相关系数R2都在0.95以上,表明其相关性很高.从图3中可以看出,热轧前样品的透气率随着针刺密度增加而下降,且下降幅度比较大,这是因为针刺密度在一定范围内,随着针刺密度的增加,样品的缠结变得更为紧密,纤维间的空隙会显著降低,样品的孔径也会明显减小,因此随着针刺密度的增加,透气性会有明显的减小.从图4中可知,热轧后样品的透气率也随着针刺密度增加有下降的趋势,但与热轧前相比减小幅度不大,这是因为热轧后样品中纤维之间的紧密程度和黏合程度不仅取决于针刺密度,更取决于热轧辊的温度和压力,在一定的热轧温度和热轧压力下,针刺密度对样品中纤维间的孔隙大小和黏合程度的影响降成不显著的影响因素.

对比图3,4可以看出,热轧后的透气率明显降低.其原因是在特定的热轧温度和压力下,热轧温度和压力变成了影响样品内部纤维黏合和孔隙大小的决定性因素,经过热轧后ES纤维融化并与涤纶纤维更紧密地黏合在一起,使非织造布纤维间更加紧密,因此热轧后的样品中纤维间间隙会显著降低,透气率也会明显下降.

3 结 论

(1) 热轧前后样品的平均孔径都随着针刺密度增加呈多项式关系下降.最大孔径都随着针刺密度增加,呈指数关系下降,但在热轧前随着针刺密度的增加孔径降低的幅度较大,而热轧后随着针刺密度的增加孔径降低的幅度较小.

(2) 热轧前后样品的透气性随着针刺密度的增加都呈现多项式下降关系;但在热轧前随着针刺密度的增加透气性能降低的幅度较大,而热轧后随着针刺密度的增加透气性降低的幅度较小.

(3) 在相同针刺密度下,样品的平均孔径和最大孔径都随着较细纤维比例的增加而减小.

参考文献(References):

[1] 简小平.非织造布空气过滤材料过滤性能的研究[D].上海:东华大学,2013:1-3.

JIAN X P.A study on filtration performance of nonwoven air filtering material[D].Shanghai:Donghua University,2013:1-3.

[2] 陈喆.空气过滤材料及其技术进展[J].纺织导报,2011(7):86-88.

CHEN Z.Development of air-filter media and its materials[J].China Textile Leader,2011(7): 86-88.

[3] 姜坪,刘梅红.空气过滤材料的发展与应用[J].现代纺织技术,2002,10(4):52-54.

JIANG P,LIU M H.Development and applications of air-filtering materials[J].Advanced Textile Technology,2002,10(4):52-54.

[4] SAMBAER W,ZATLOUKAL M,KIMMER D.3D modeling of filtration process via polyurethane nanofiber based nonwoven filters prepared by electrospinning process[J].Chemical Engineering Science,2011,66(4):613-623.

[5] 朱亮.玄武岩/玻璃纤维耐高温针刺过滤材料的制备工艺及性能研究[D].武汉: 武汉纺织大学,2015:1-8.

ZHU L.Study on the preparation and properties of basalt/glass fiber high-temperature resistance needled filter material[D].Wuhan: Wuhan Textile University,2015:1-8.

[6] 刘曼,李恒同,文娅,等.PET/PP针刺非织造滤材制作工艺对其性能的影响分析[J].中原工学院学报,2015,26(6):33-36.

LIU M,LI H T,WEN Y,et al.The effect of process parameters to the performance of PET/PP needle nonwoven filter materials[J].Journal of Zhongyuan University of Technology,2015,26(6):33-36.

[7] 倪冰选,张鹏.非织造布孔径分布及过滤效率研究[J].产业用纺织品,2012,30(3):26-27.

NI B X,ZHANG P.Study on pore size distribution and filtration efficiency of nonwovens[J].Technical Textiles,2012,30(3):26-27.

[8] 武松梅,袁长刚.非织造材料孔径与过滤性能关系的研究[J].产业用纺织品,2010,28(1):13-14.

WU S M,YUAN C G.Study on relation between pore size of nonwovens and filtration characteristic[J].Technical Textiles,2010,28(1):13-14.

[9] 殷保璞,吴海波,靳向煜,等.非织造过滤材料的孔隙结构与透气性能研究[J].产业用纺织品,2007,25(5):20-21.

YIN B P,WU H B,JIN X Y,et al.Research on pore structure and permeability of nonwoven filtration materials[J].Technical Textiles,2007,25(5):20-21.

[10] 刘造芳,张得昆,张星.芳纶针刺毡在高温下的孔径分布变化[J].西安工程大学学报,2017,31(3):315-321.

LIU Z F,ZHANG D K,ZHANG X.Pore size distribution changes of aramid needle-punch felt in hight temperature[J].Journal of Xi′an Polytechnical University,2017,31(3):315-321.

[11] 张文惠.芳纶纤维及其针刺非织造材料的理化性能测试与评价[D].上海:东华大学,2016:48-49.

ZHANG W H.Test and evaluation on physical and chemical properties of aramid fibers and its needle-punched nonwoven materials[D].Shanghai:Donghua University,2016:48-49.

[12] 杨旭红.非织造材料基本结构特征的表达[J].纺织导报,2004(4):16-19.

YANG X H.The characterization of basic structural features of nonwoven materials[J].China Textile Leader,2004(4): 16-19.

[13] 陈燕.汽车空调用热轧空气过滤非织造材料硬挺整理工艺及性能研究[D].上海:东华大学,2013:11-13.

CHEN Y.Research on stiffness finishing on thermal bonded nonwovens for cabin air filter[D].Shanghai:Donghua University,2013:11-13.

[14] 梁云,胡健,周雪松,等.纤维过滤材料孔径及孔径分布测试方法的研究[J].纺织科学研究,2004,15(4):23-26.

LIANG Y,HU J,ZHOU X S,et al.Study on measurement method of pore size and pore size distribution of fiber filter materials[J].Textile Science Research,2004,15(4):23-26.

[15] 王向钦,张鹏,靳向煜.润湿剂对泡点法测定纤维过滤材料孔径特征的影响[J].产业用纺织品,2011,29(5):40-43.

WANG X Q,ZHANG P,JIN X Y.Effect of wetting liquid on the testing of pore size characteristics of fiber filter materials by bubble point method[J].Technical Textiles,2011,29(5):40-43.

[16] 张文惠,徐广标.芳纶与PTFE基布针刺非织造布结构与透气性能的测试评价[J].成都纺织高等专科学校学报,2015,32(4):72-74.

ZHANG W H,XU G B.Structure and permeability test evaluation on acupuncture aramid nonwovens with PTFE base fabric[J].Journal of Chengdu Textile College,2015,32(4):72-74.