应用耐磨堆焊金属粉型药芯焊丝焊接修复GK400N密炼机转子

王超群

(三角轮胎股份有限公司,山东 威海 264200)

公司GK400N益阳产密炼机肩负着多种胶料的塑炼、混炼和终炼,其工作性能、运行状况直接影响到密炼机的生产效率和炼胶质量。转子是密炼机的主要工作部件,其在炼胶过程中承受着胶料强烈的摩擦、挤压等作用,经过多年摩擦、腐蚀等,出现不同程度的磨损,修复起来体现出难度大、工作繁杂的技术特点,维修质量的高低也反映出大修工作的水准。

1 大修前转子磨损情况

GK400N密炼机转子属ZZ2型转子,是剪切方式的典型转子,每根转子有两对长棱和两对短棱,平行、对称轴心分布,由20Mn合金铸钢整体铸成的转子体和40Cr调质钢长轴装配而成,与胶料接触的部分堆焊了一层耐磨硬质合金。如图1,转子棱部单边磨损2~3 mm,断面单边磨损约2 mm,且出现深约3 mm的环状沟,转子圆弧面出现数个深度达4~6 mm的凹坑。转子两端轴颈与耐磨板配合处磨损比较严重,径向磨损间隙达到4~5 mm,转子轴颈磨损1.5~2.5 mm,磨损宽度60 mm左右。根据转子磨损情况,应用耐磨堆焊金属粉型药芯焊丝进行焊接修复。

图1 GK400N密炼机转子磨损修复示意图

2 金属粉型药芯焊丝焊接修复特性

金属粉型药芯焊丝是目前国际焊接技术发展的新趋势,其药芯大部分是金属粉(铁粉、脱氧粉等),兼有稳弧剂和造渣剂。金属粉型药芯焊丝既有实心焊丝渣量少的优点,又有高熔覆速度、低飞溅型的特点,而且氢含量可以控制在低水平,使抗裂性能得以提高。特性主要为:

2.1 渣量少

金属粉型药芯焊丝含有少量的造渣剂,焊接时产生的焊渣较普通药芯焊丝少,其焊渣量只是普通药芯焊丝的1/3,可以连续进行多层焊接3~4层。

2.2 熔覆速度快

金属粉型药芯焊丝的药粉中铁粉占1/2以上,可大幅度提高焊丝熔覆速度,可比实心焊丝熔覆速度快约20%,另外,焊接过程中电弧较软,飞溅量、生尘量较实心焊丝减少一半。

2.3 多品种、高性能、经济性

金属粉型药芯焊丝通过改变合金粉芯的组成,制造出多种特定要求的焊丝。如金属粉芯含合金元素Si,可改善焊缝边缘的过渡,减少凸度;增大施焊电流,可使熔深增加,坡口熔化良好;金属药粉中加入稳弧剂,可减少飞溅,改善焊缝外观等等。由于金属药粉中铁粉比重含量大,其成本较普通熔渣型药芯焊丝低。

3 金属粉型药芯焊丝焊接工艺

3.1 焊接材料和工艺参数

为保证转子焊接维修质量和修复后的几何尺寸要求,需正确选择焊接材料和焊接方法,精确控制焊接修复过程的工艺参数。密炼机转子凸楞采用高铬高碳铸铁型耐磨堆焊金属粉型药芯焊丝作为堆焊材料,焊丝含铬量在20%以上,含碳量在2.0%以上,此两种合金元素含量较高,也表现出其堆焊层硬度高,可达HRC 55~62,然而,由于堆焊层中含有高硬度的碳化物,致使堆焊层塑性较差,出现细微龟裂纹。转子轴采用调制钢加工,轴颈焊接时,焊接材料选用铬含量和碳含量偏低,焊接后具备可加工性能。转子凸棱、工作面和转子轴颈根据磨损情况需焊接厚度在2~8 mm,采用熔化极耐磨堆焊药芯焊丝CO2气体保护焊接工艺,焊接一层或多层可达到厚度要求。

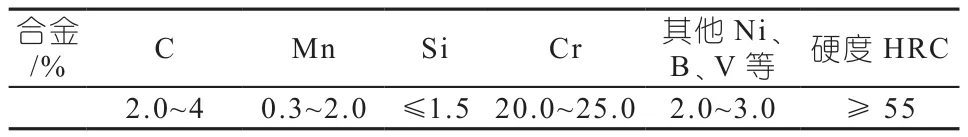

转子凸楞和工作面修复选择焊接材料为气保护耐磨堆焊金属粉型药芯焊丝LQ451,其化学成分、焊接工艺见表1、表2。

表1 LQ451药芯焊丝化学成分及硬度

表2 LQ451药芯焊丝焊接工艺

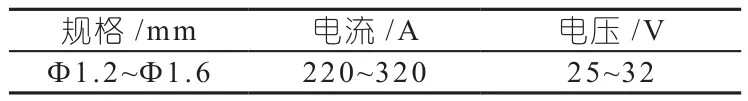

转子轴颈修复使用LQ517气保护耐磨堆焊金属粉型药芯焊丝,适合堆焊磨损的低合金钢轴。其化学成分、焊接工艺见表3、表4。

表3 LQ517药芯焊丝化学成分及硬度

表4 LQ517药芯焊丝焊接工艺

选择焊机专业制造厂商松下YD-500KR2二氧化碳气体保护焊机,晶闸管控制方式,送丝装置YW–50KB3HAE, 焊枪 YT–50CS3VTA 。主要技术参数:

额定输入电压、相数:AC380/相;

输入电源频率/Hz:50/60;

额定输入容量/kVA:KW 31.9/28.1;

额定输入电流/A:500;

额定输入电压/V:39;输出电流范围/A:60~550;输出电压范围/V:17~41.5;冷却方式:强制风冷;

适用焊丝类型 :实芯/药芯;

适用焊丝直径/mm:实芯1.2/1.4/1.6,药芯1.2/1.4/1.6。

3.2 转子凸棱和工作面的修复

转子凸棱和工作面与胶料直接接触,尤其以转子凸棱磨损最为严重。修复前,要对每根转子凸棱和工作面进行测量, 根据磨损情况,按照转子标准尺寸样板确定堆焊量。焊接参数:焊丝直径1.6 mm,焊接电流310 A,电弧电压 28~29 V,CO2流量 25~28 L/min,送丝速度12 m/min。

工艺过程如下:

(1)焊前清除转子表面的油、锈等污物;仔细检查堆焊合金层与母体的结合情况,发现不牢处使用扁铲或角向磨光机清除。再使用角向磨光机沿待堆焊部位磨出U型坡口,根部打磨成圆弧状。

(2)将转子加温到200~300℃(仅要求堆焊段达到该温度),在热状态下堆焊,若焊接过程中温度下降,低于200℃时继续加温。

(3)最好将装置夹持在车床上或放于可转动的架子上,使堆焊处始终处于水平的位置。同时,便于随时测量堆焊变形情况, 可根据变形量随时进行校正 。

(4)修复转子凸棱时,要从转子棱峰处开始分别向两侧施焊。逐层堆焊,直至焊完一条棱,然后转子对称棱上按相同方法施焊,直到全部焊完。

(5)堆焊转子工作面时,由于工作面较大,堆焊时间长,要保持焊机参数不变,焊接凸棱和工作面焊缝平滑过渡。

(6)焊接完成后,转子凸棱的整体轮廓要与样板比较,留出打磨余量,高点不能超出标准0.5 mm,堆焊时会出现释放应力短裂纹,不影响使用,长裂纹不超过2条,裂纹宽度≤0.15 mm,表面无气孔。焊接完成后整个转子的挠度变形量要控制在 0.12 mm范围以内,否则要通过反向堆焊等方式在挠度变形的位置对挠度变形数据进行校正。

(7)由于在热状态下焊接,应采取适当的隔热保温措施,使用石棉布覆盖。

(8)转子焊接完成后不可进行机加工,只能在专用磨架上先使用大砂轮粗磨,然后再用手提砂轮细磨。粗磨砂轮为白刚玉GB30,硬度ZR1,直径Ф300 mm。细砂轮为普通刚玉G30,硬度ZR1。

3.3 转子轴颈的修复

转子轴颈与耐磨板之间磨损段的宽度较窄,转子使用40Cr调质钢加工,因此可同样选用YD-500KR2二氧化碳气体保护焊机。

转子轴颈修复过程如下:

(1)将拆下的两根ZZ2型转子轴颈逐个清理干净,安装在C650车床上,找正后分别测量出转子两端轴颈挠度和同轴度。

(2)安排2台焊机在转子同轴端同时对称施焊,减小挠度变形,由于焊接磨损处表面积不大,要一次性地将轴颈一端的磨损处对称堆焊完成。两焊机焊接速度、电弧电压、电流保持一致。

(3)焊接参数:焊丝直径1.6 mm,焊接电流200 A,电弧电压 22~24 V,CO2流量 22~25 L/min,送丝速度10.8 m/min。

(4)焊接完成后,测量堆焊后转子轴颈变形情况,若超过0.12 mm,要进行反向焊接挠度校正,达到规定标准。

(5)完成一端焊接,继续进行转子另一端焊接。堆焊部位缓冷至室温,进行车削加工,留0.1 mm余量,改用磨头进行磨削,达到标准尺寸。

(6)堆焊完转子,经外观、尺寸等检验合格的转子正确放置一段时间进行时效处理,达到消除焊接应力的作用。

3.4 堆焊效果验证

采用LQ451和LQ517金属粉型药芯焊丝,使用CO2气体保护堆焊过程中工艺正常稳定,成型好,脱渣性好。药芯焊丝熔深可达5 mm,热影响区域宽10 mm,焊渣少,有薄渣覆盖,飞溅和烟尘降低50%。使用尖角锤对堆焊部位仔细敲击,检查补焊合金层与原堆焊合金层及母材熔合情况,经检验结合牢固,达到修复要求。

经验证分析,药芯焊丝中硅锰等合金元素的含量和比例可充分脱氧,保证了良好的脱渣性;药芯焊丝中C含量增加堆焊层硬度和耐磨性,其抗裂性变差,通过加入适量Mo、Ni、Mn、V等元素,细化晶粒,形成有较好韧性的奥氏体,具有良好的抗裂性和抗高温氧化性;焊丝中含有C、Cr、B等元素,使堆焊层耐磨性较好。

经1.6 MPa、24 h及130℃、1.5 h水压试验,无任何泄漏,达到维修技术要求。

4 结语

使用LQ451和LQ517耐磨堆焊药芯焊丝,采用CO2气体保护焊堆焊GK400N转子耐磨层的工艺方法可行。堆焊熔覆速度高,选用耐磨堆焊金属粉型药芯焊丝合理,焊接参数设置合理,焊接成型好、无气孔、夹渣。维修质量达到工艺技术要求,修复成本降低,取得较好的经济效益。

参考文献:

[1]李建海,等.新型金属芯药芯焊丝的开发和应用[J].焊接技术,2001(6): P47.

[2]王其营,等.GK270密炼机转子的修复[J].橡塑技术与装备,2005(6):P47~49.